- •Введение.

- •Описание объекта управления.

- •Воздухоподогреватель и ввто.

- •Описание и анализ существующей сау.

- •Разработка требований к сау. Описание существующей системы автоматизации.

- •Регулятор топлива.

- •Средства измерения.

- •6. Организация внешних соединений сау.

- •7. Выбор структуры регулятора.

- •Принципы автоматического регулирования.

- •8. Разработка функциональной схемы регулятора.

- •9. Организация безударных переходов в сау.

- •10. Разработка электрической схемы сау.

Описание и анализ существующей сау.

Характеристика средств измерения.

Оптико-механический датчик концентрации.

ДК-2 00.000.ИЗ 1 Санкт-Петербург ТОО «ДАТис» 2000г.

Основные технические характеристики датчика концентрации

Датчик концентрации ДК-2 00.000.ИЗ

Диапазон измеряемых концентраций % 1,0………5,0

Диапазон изменения выходного тока мА 4……..20

Гистерезис 1

Электропневматический преобразователь.

ЭП-0010 0,25 «Тизприбор» 1990г.

Основные технические характеристики электропневматического преобразователя

Преобразователь ЭП-0010

Диапазон изменения входного тока мА 4…..20

Выходной сигнал пневматический кПа 20……100

Прибор контроля пневматический.

ПВ10-19 1 «Тизприбор» 1989г.

Основные технические характеристики прибора контроля пневматического

Прибор пневматический ПВ10-19

Диапазон изменения аналогового сигнала кПа 20………100

Характеристика регулирующих устройств.

Регулирующим устройством в данной системе АСР является непрерывный пневматический регулятор ПР3.31-М1 реализующий ПИ закон регулирования и выполняющий задачи стабилизации концентрации. Заданное значение концентрации определяется оператором технологом дистанционно на главном щиту управления в диспетчерской РПО.

Основные технические характеристики регулирующего устройства

Регулятор ПР.31-М1

Диапазон изменения регулирующей величины, задания и выходного сигнала кПа 20……….100

Диапазон изменения выходного пневматического сигнала кПа 5……….100

Диапазон настройки зоны пропорциональности % 2............3000

Диапазон настройки времени интегрирования мин 0,05………….100

Завод изготовитель «Тизприбор»

Год изготовления 1990г.

Характеристика исполнительных механизмов и регулирующих органов.

Основные технические характеристики исполнительного механизма.

Пневмопривод ПВ-60ПП

Назначение Управление шаровым краном

Момент на выходном валу 60

Полный ход выходного вала 0,25

Давление воздуха управления пневмопозиционера 0,02…….0,1

Завод изготовитель «Автоматика-Инвест» г.Тула

Год изготовления 2002г.

Основные технические характеристики регулирующего органа.

Тип крана Шаровой регулирующий КШТВ 16-40 П-нж

Давление рабочей среды 1,6

Температура рабочей среды -40……..+100

Условный проход DN, мм 40

Завод изготовитель «Автоматика-Инвест» г.Тула

Год изготовления 2002г

Цели и задачи АСУТП.

Целью создания АСУТП является повышение эффективности производственно-хозяйственной деятельности за счёт улучшения использования имеющихся ресурсов. Иными словами, цель создания АСУТП - мобилизация резервов, не находящих применения в силу ограниченных возможностей традиционных методов и средств управления. АСУТП создаются производственными объединениями на основе применения электронно-вычислительной техники и экономико-математических методов в целях совершенствования управления и повышения эффективности производства.

АСУТП должны обеспечивать:

- автоматизированный сбор и обработку информации с широким использованием методов оптимизации по основным задачам и подсистемам управления общезаводского и внутрицехового уровня, в том числе в реальном масштабе времени, в режиме телеобработки и диалога;

- хранение в памяти и комплексное использование нормативно-справочной, промежуточной и выходной информации в процессе решения задач управления;

- организацию рационального внутризаводского и внутрицехового документооборота с помощью средств АСУТП.

АСУТП является сложной системой, состоящей из комплекса взаимосвязанных частей (подсистем), выделяемых по функциональному, структурно-организационному и другим признакам.

Сложность проблем автоматизации определяет значительную долю научно-исследовательских работ в процессе создания АСУТП, связанных с разработкой новых методов, применением новых средств автоматизации процессов управления и совершенствованием организационных структур управления в целях достижения требуемых технико-экономических показателей.

Выбор конкретных подсистем и комплексов задач АСУТП определяется исходя из конкретных производственных и экономических целей с учётом максимального использования имеющихся типовых проектных решений, пакетов прикладных программ, обеспечивающих снижение затрат на разработку АСУТП, и выпускаемых технических средств.

Принцип действия.

Современная АСУТП (автоматизированная система управления технологическим процессом) представляет собой многоуровневую человеко-машинную систему управления. Создание АСУ сложными технологическими процессами осуществляется с использованием автоматических информационных систем сбора данных и вычислительных комплексов, которые постоянно совершенствуются по мере эволюции технических средств и программного обеспечения. АСУ ТП и диспетчерское управление Непрерывную во времени картину развития АСУТП можно разделить на три этапа, обусловленные появлением качественно новых научных идей и технических средств. В ходе истории меняется характер объектов и методов управления, средств автоматизации и других компонентов, составляющих содержание современной системы управления. • Первый этап отражает внедрение систем автоматического регулирования (САР). Объектами управления на этом этапе являются отдельные параметры, установки, агрегаты; решение задач стабилизации, программного управления, слежения переходит от человека к САР. У человека появляются функции расчета задания и параметры настройки регуляторов. • Второй этап - автоматизация технологических процессов. Объектом управления становится рассредоточенная в пространстве система; с помощью систем автоматического управления (САУ) реализуются все более сложные законы управления, решаются задачи оптимального и адаптивного управления, проводится идентификация объекта и состояний системы. Характерной особенностью этого этапа является внедрение систем телемеханики в управление технологическими процессами. Человек все больше отдаляется от объекта управления, между объектом и диспетчером выстраивается целый ряд измерительных систем, исполнительных механизмов, средств телемеханики, мнемосхем и других средств отображения информации (СОИ). • Третий этап - автоматизированные системы управления технологическими процессами - характеризуется внедрением в управление технологическими процессами вычислительной техники. Вначале - применение микропроцессоров, использование на отдельных фазах управления вычислительных систем; затем активное развитие человеко-машинных систем управления, инженерной психологии, методов и моделей исследования операций и, наконец, диспетчерское управление на основе использования автоматических информационных систем сбора данных и современных вычислительных комплексов. От этапа к этапу менялись и функции человека (оператора/диспетчера), призванного обеспечить регламентное функционирование технологического процесса. Расширяется круг задач, решаемых на уровне управления; ограниченный прямой необходимостью управления технологическим процессом набор задач пополняется качественно новыми задачами, ранее имеющими вспомогательный характер или относящиеся к другому уровню управления.

Описание объекта автоматизации.

Котлоагрегат - паровой котел Барнаульского котельного завода марки БКЗ-75-39. Основные характеристики котлоагрегата: - производительность 75 т/ч. - давление перегретого пара Рпп=39 кгс/см2. - температура перегретого пара Тпп=440 0С. - расчетный КПД котла = 94,071%. - расчетная температура уходящих газов Тух=1201 С. Котел выполнен с двухступенчатой схемой испарения, имеет П-образную компоновку, однобарабанный. Барабан котла с внутренним диаметром 1600 мм, толщиной стенки 90 мм, выполнен из стали 22К. Пароперегреватель котла – четырехступенчатый, водяной экономайзер – двухступенчатый, размещен в рассечку с двухступенчатым воздухоподогревателем. Котел оборудован следующим вспомогательным оборудованием: - двумя дымососами марки Д-16х2; - двумя дутьевыми вентиляторами ВД -18; - двумя шаровыми мельницами Ш-10; - сепаратором непрерывной продувки; - двумя сепараторами пыли; - двумя пылевыми циклонами; - тремя трубами "Вентури"; - тремя скрубберами МПВТИ o 2800.

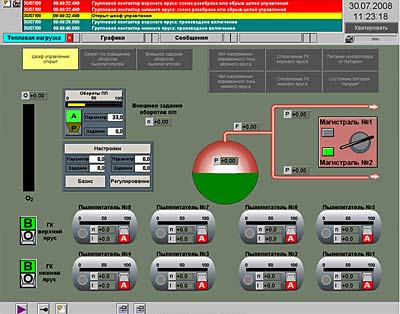

Системой автоматизации предусмотрена работа регулятора тепловой нагрузки в двух режимах:

Базис – поддержание заданного расхода пара, производимого котлоагрегатом.

Регулирование – стабилизация давления в магистрали (системой предусмотрен выбор магистрали, по которой должно вестись регулирование).

|

Главная мнемосхема процесса. |

Структура системы.

Система автоматизации построена на базе контроллера SIMATIC S7-300 с центральным процессором CPU 315-2DP. Связь с частотными преобразователями пылепитателей осуществляется по сети PROFIBUS DP. Верхний уровень представляет собой рабочее место оператора-технолога на базе персонального компьютера, с установленным программным обеспечением PCS7 OS Single Station v7.0 Связь между контроллером и компьютером осуществляется по промышленной сети Profibus DP.

|

Структурная схема КТС. |

2006 году была сдана САУ вспомогательным оборудованием (задвижки, насосы, деаэраторы, РОУ, различные регуляторы и т.п.) производственной котельной предприятия.

Система выполнена на базе шкафов управления КШУ-ВО1, КШУ-ВО2, КШУ-ВО3, КШУ-ВО4. Таким образом была закончена полномасштабная АСУ ТП котельной, включающая в себя помимо САУ вспомогательного оборудования пять САУ котлами ДЕ-25 (с использованием типовых шкафов управления КШУ-ДЕ-КВГМ).

В качестве верхнего уровня управления (серверная станция, клиентские станции) была использована SCADA-система КАСКАД.