- •Ехнология производства современных пластиковых труб

- •Оставить заявку

- •Последние события

- •Производство металлопластиковых труб для систем водоснабжения, отопления и обогрева

- •Материалы и технологии, используемые при производстве металлопластиковых труб nanoplast

- •1. Сшитый полиэтилен

- •2. Структурированный полиэтилен

- •3. Алюминий

- •4. Сталь

- •5. Адгезив

- •6. Сварка металлического армирующего слоя

- •Встык или внахлест?

Оставить заявку

Это просто! Все заявки и вопросы с формы обрабатываются в течение одного дня. Оставьте заявку и мы свяжемся с Вами!

Последние события

15.08.2011 Завод НАНОПЛАСТ включен в единый Реестр надежных партнеров

26.05.2011 Завод НАНОПЛАСТ ввел в ассортимент новейшие системы предизолированных трубопроводов "MICROFLEX"

Все новости

— Новости и последние события |

— Миссия, цели и ценности компании |

— Производство металлопластиковый труб |

— НАНО-технологии |

— Научно-исследовательский центр компании |

— Система контроля качества продукции |

— Награды и достижения |

— Партнерство |

— Вакансии |

— Контактная информация |

|

|

Производство металлопластиковых труб для систем водоснабжения, отопления и обогрева

Завод НАНОПЛАСТ постоянно ведет научно-исследовательскую работу, направленную на внедрение самых современных технологий, позволяющих не только существенно повысить потребительские качества выпускаемой продукции (металлопластиковых труб, фитингов и фильтров тонкой очистки жидкостей), но и значительно продвинуться вперед в области применения и производстве новейших материалов.

Комплексный подход, направленный на совершенствование технологичности процесса производства в совокупности с жесткими регламентными нормами и системным контролем качества уже сегодня позволяет компании успешно конкурировать с самыми известными мировыми брендами, представленными на рынке.

Производсвенная база завода позволяет выпускать ежегодно не менее 12 миллионов погонных метров металлопластиковых труб высочайшего качества, а жесткая система контроля и анализа продукции практически сводит к нулю вероятность попадания брака конечному потребителю.

В производстве металлопластиковых труб мы используем бескомпромиссные решения, сырье и материалы - нашими поставщиками являются такие концерны как LG Chem (Корея), DOW Chemical (США), Alcoa (Германия), Equistar (США) и другие производители, зарекомендовавшие себя исключительно с лучшей стороны.

Практический опыт использования металлопластиковых труб в России, показал, что при выборе сырья для производства труб необходимо учитывать следующее:

трубы могут подвергаться кратковременному воздействию температуры до 1300С. Это происходит, когда по каким-либо причинам перекрывается подмешивающая линия (байпас) в пловом пункте с элеваторным или насосным узлом смешения. Несмотря на то, что по российским нормам применение металлополимерных труб в элеваторных системах запрещено, на практике они активно применяются;

на трубы может действовать кратковременное давление до 16 бар, когда при испытаниях наружных трубопроводов и при зависимом подключении домовых систем входная задвижка не обладает достаточной плотностью затвора, а предохранительные устройства не срабатывают из-за сверхнормативного износа;

большая загрязненность трубопроводов продуктами коррозии стали и абразивными включениями;

возможность замораживания транспортируемой среды.

Материалы и технологии, используемые при производстве металлопластиковых труб nanoplast

1. Сшитый полиэтилен

Различные методы сшивания полиэтилена первоначально разрабатывались с целью повышения рабочей температуры изделий из полимеров. Однако, процессы сшивания позволяют улучшить и другие характеристики полимеров, такие как:

уменьшение деформации под нагрузкой дает улучшенные характеристики на разрыв/излом при механическом напряжении в пленках и кабелях;

увеличение химической стойкости (в т. ч. к воздействию растворителей);

увеличенное абразивное сопротивление в кабельных оболочках и трубах;

эффект памяти для усадочных трубных обвязок, пленок и упаковочных пленок;

улучшенные характеристики динамической нагрузки для прессованных изделий и вспененного материала;

повышенная стойкость к старению;

повышенный модуль упругости;

повышенная ударопрочность при низких температурах;

пониженное каплеобразование (при горении).

Известно три основных промышленных способов сшивки полиэтилена, в зависимости от которых сшитый полиэтилен индексируется соответствующей литерой. Это пероксидный, силановый и радиационный процессы сшивания. В европейских стандартах приняты обозначения соответственно: PEX-A, PEX-B, PEX-C.

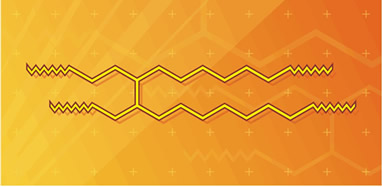

PE-Xa: Технология пероксидной сшивки полиэтилена

Представляет собой свободно-радикальный процесс, приводящий к образованию углерод-углеродных связей между полимерными цепочками (см. Рисунок 1). Для получения сшитого полимера по способу А полиэтилен перед экструдированием расплавляется вместе с антиокислителями и пероксидами. С повышением температуры пероксиды распадаются, образуя радикалы (молекулы со свободной связью). Радикалы пероксидов отрывают у звеньев полиэтилена по одному атому водорода, что приводит к появлению свободной связи у атома углерода. В соседних макромолекулах атомы углерода объединяются. Количество межмолекулярных связей составляет 2-3 на 1000 атомов углерода. Образуется трехмерная сетка, которая исключает возможность образования кристаллитов при охлаждении полимера. Процесс требует жесткого контроля за температурным режимом в процессе экструзии, и когда происходит предварительная сшивка, и в ходе дальнейшего нагревания трубы для завершения образования связей.

Рис.1.

Структура полиэтилена, сшитого по

пероксидной технологии

Рис.1.

Структура полиэтилена, сшитого по

пероксидной технологии

Разложение пероксидов происходит после экструзии с помощью протяженных линий непрерывной вулканизации, соляной бани или азотной системы. Пероксидно-сшитые изделия требуют продолжительного замедленного цикла термообработки (часто при повышенном давлении) для завершения процесса вулканизации. Пероксидная технология применяется для производства низко- и средневольтных кабелей, а также для производства труб.

PE-Xс: Технология радиационной сшивки полиэтилена.

При облучении полимеров электронами, бета- или гамма-лучами образуются свободные радикалы, что приводит к появлению структур, схожих с полученными в результате пероксидной сшивки (см. Рисунок 2).

Рис.2. Структура полиэтилена, сшитого по радиационной технологии

Является самым доступным методом сшивки полиэтилена в виду простоты технологии. При этом, трубы произведенные с ее использованием менее экологичны и безопасны для здоровья, так как несут в свей структуре остатки свободных электронов, обладающих радиационным характером. По стандарту DIN, трубы на основе сшитого полиэтилена PE-Xc не предназначены для контактов с пищевыми продуктами и питьевым водоснабжением. Другим недостатком данного метода можно считать неизбежную неравномерность сшивки по толщине полиэтиленового слоя.

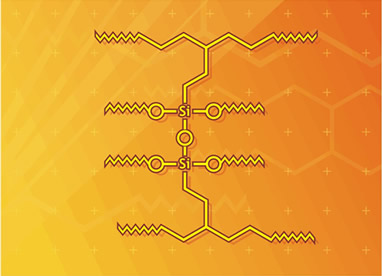

PE-Xb: Технология силанового сшивания полиэтилена.

Суть технологии силанового сшивания заключается в следующем: Линейные цепочки полиэтилена соединяется посредством так называемого «силанового мостика» Si-O-Si, а не связи С-С, которая имеет место в пероксидной сшивке. Поскольку каждый атом Si имеет по три реакционноспособные группы, то в каждом узле сшивки может быть соединено до шести макромолекул полиэтилена (при пероксидной сшивке в связи С-С соединяются всего 2 макромолекулы). Это обеспечивает большую густоту молекулярной сетки, что, несомненно, положительно сказывается на свойствах конечного полимера.

Технология силанового сшивания подразумевает 2 этапа:

Этап 1. внедрение Силана в полимер, либо привитием винилсилана на полимерную цепочку (см. Рисунок 4), либо сополимеризацией винилсилана с этиленом в реакторе полимеризации.

Этап 2. сшивка в присутствии воды (см. Рисунок 5), обычно ускоряемая оловянным или другими подходящими катализаторами.

Рис.3.

Структура полиэтилена, сшитого по

Силановой технологии

Рис.3.

Структура полиэтилена, сшитого по

Силановой технологии

Рис.4.

Прививка винилсиланов на полиэтилен

Рис.4.

Прививка винилсиланов на полиэтилен

Стрктура полимера при силановом сшивании аналогична структуре полимера при пероксидном сшивании, но более однородна, внутренние механические напряжения оказались меньше, причем по всем трем составляющим.

Рис.5.

Сшивка силано-привитого полиэтилена в

присутствии влаги

Рис.5.

Сшивка силано-привитого полиэтилена в

присутствии влаги

Силановое сшивание расширяет рамки производственного процесса, поскольку отпадает необходимость поддерживать температуру ниже температуры разложения перекиси. При использовании силана экструдат может быть быстро охлажден и подготовлен для чистовой обработки.

Скорость полимеризации определяется скоростью диффузии влаги, поэтому для ускорения реакции часто применяется горячая водяная баня, паровая сауна или автоклав низкого давления.

Силановая технология сшивания обладает следующими преимуществами, по сравнению с пероксидным и радиационным методами:

не используются никакие экологически вредные и токсичные добавки на стадии процесса сшивки (в отличие от применения токсичных веществ при синтезе по пероксидному методу;

разделение сырья на стадиях поперечной сшивки полимеров осуществляется непрерывным методом вулканизации систем;

скорости выхода могут быть выбраны для получения максимального количества продукции;

температурный режим может быть определен без опасения преждевременного образования поперечного связывания где-либо на поверхности оборудования;

в случае кабельных покрытий и труб, введение пигментов для получения световых эффектов на изделиях, оборудование используется без модификаций;

высокая эффективность производства - отходы сведены к минимуму.