- •Задание

- •1 Нормирование точности гладких соединений

- •1.1 Соединение гладких валов и отверстий

- •1.1.1 Метод подобия

- •1.1.6 Выполнить расчет характеристик посадки

- •1.1.7 Построить схему расположения полей допусков

- •1.1.8 Назначить шероховатость и допуски формы поверхностей

- •1.1.13 Выполнить расчет характеристик посадки

- •1.1.14 Построить схему расположения полей допусков

- •1.1.15 Назначить шероховатость и допуски формы поверхностей

- •1.1.16 Расчетный метод

- •1.1.17 Выбрать систему посадки:

- •1.1.18 Определить тип посадки:

- •1.1.19 Рассчитать относительную точность посадки и определить квалитет:

- •1.1.20 Определить предельные отклонения сопрягаемых деталей

- •1.1.21 Расчет характеристик посадки

- •1.2 Контроль размеров гладкими калибрами

- •1.2.1 Определить допуски и отклонения гладких калибров

- •1.2.2 Допуски и отклонения гладких калибров, мкм

- •1.2.3 Проектирование калибра-пробки

- •1.2.4 Расчет исполнительных размеров калибра-пробки

- •1.2.5 Технические требования к калибрам

- •1.2.6 Конструктивные размеры калибра-пробки

- •1.2.7 Проектирование калибра-скобы

- •1.2.8 Расчет исполнительных размеров калибра-скобы

- •1.2.9 Конструктивные размеры скобы

- •1.2.10 Расчет контркалибров для контроля скобы

- •1.3 Допуски и посадки подшипников качения на вал и корпус

- •1.3.1 Расшифровать условное обозначение подшипника

- •1.3.3 Определить вид нагружения колец

- •1.3.4 Расчет интенсивности радиальной нагрузки

- •1.3.5 Выбор полей допусков

- •1.3.6 Определить предельные размеры

- •1.3.7 Построить схемы расположения полей допусков

- •2 Нормирование точности типовых соединений сложного профиля 2.1 Нормирование точности метрической резьбы

- •2.1.1 Расшифровать условное обозначение резьбы и определить ряд предпочтительности

- •2.1.2 Определить размеры резьбового соединения, назначить степень точности и поля допусков на детали резьбового соединения

- •2.1.3 Рассчитать приведённый средний диаметр резьбы болта и сделать заключение о годности резьбы

- •2.2 Нормирование точности шпоночных и шлицевых соединений

- •2.2.1 Нормирование точности шпоночного соединении

- •2.2.2 Определение размеров соединения с призматической шпонкой

- •2.2.3 Выбор посадок шпонки в пазы вала и втулки

- •2.2.4 Нормирование точности шлицевого соединения

- •2.2.5 Выбор вида центрирования, назначение посадок

- •2.3 Нормирование точности цилиндрических прямозубых зубчатых передач

- •2.3.2 Назначить степень точности зубчатой передачи

- •2.3.3 Определить требования к базовым поверхностям зубчатого колеса

- •3 Выбор универсальных средств измерения

- •3.1 Выбрать универсальное средство измерения для цехового контроля

- •3.2 Определить значения параметров разбраковки

- •3.3 Выполнить расчет производственного допуска

1.2.6 Конструктивные размеры калибра-пробки

Таблица 1.2.3-Конструктивные размеры пробки

Пробки проходные по ГОСТ 14815 |

Пробки непроходные по ГОСТ 14816 |

||||||||

Обозначение пробок |

dном отв. |

L |

l |

Масса, кг |

Обозначение пробок |

dном отв. |

L1 |

l1 |

Масса, кг |

8136-0018 |

92 |

151 |

36 |

1,76 |

8136-0118 |

92 |

141 |

26 |

1,29 |

Примечания: 1 Пробки промежуточных размеров изготавливать по размерам ближайшей большей пробки. 2 Пример условного обозначения пробки для отверстия 070 H7: а – пробка 8136-0009 H7, ГОСТ 14815-69; б – пробка 8136-0109 H7, ГОСТ 14816-69. |

|||||||||

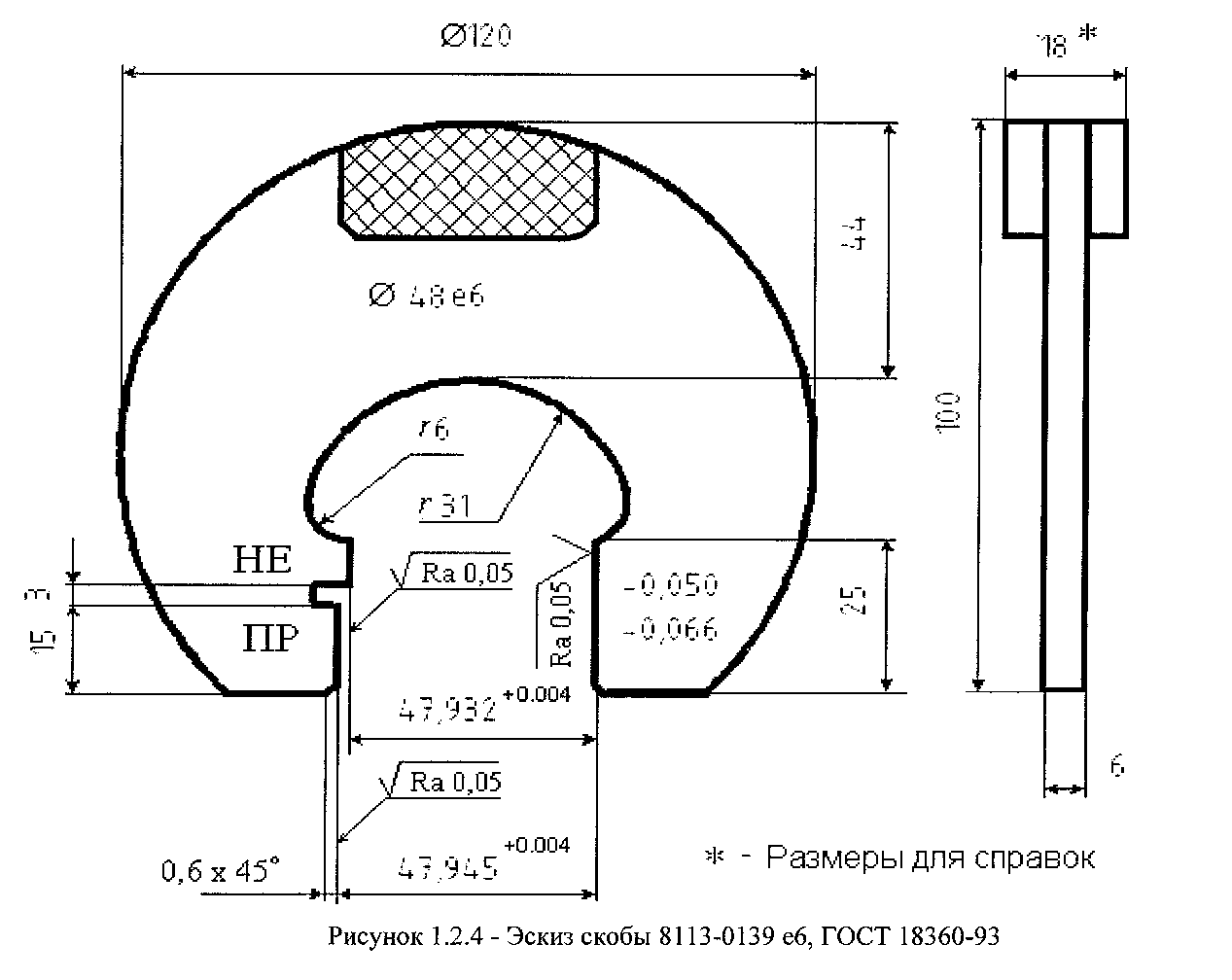

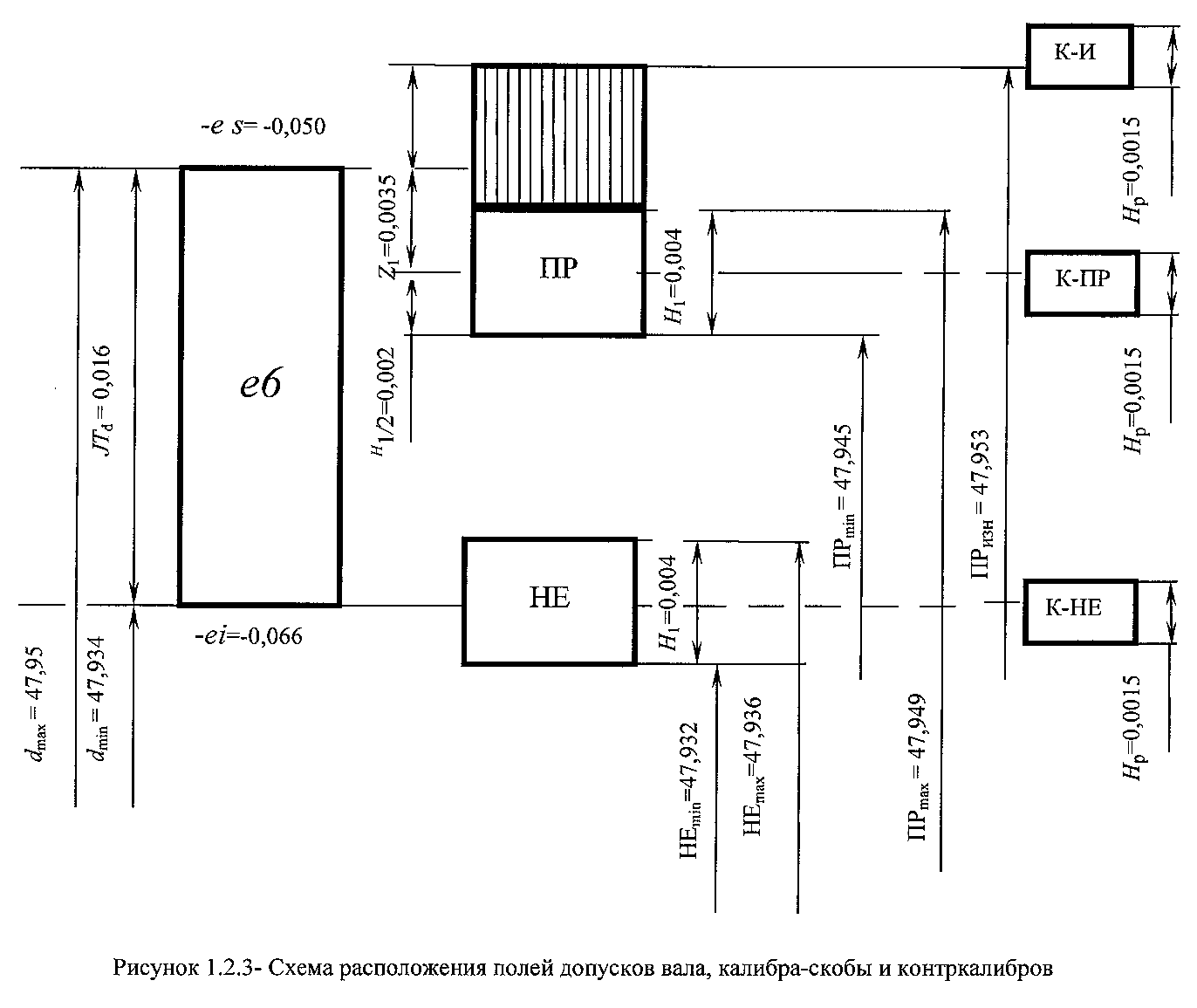

1.2.7 Проектирование калибра-скобы

Для калибра-скобы выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й

Схема представлена на рисунке 1.2.3.

1.2.8 Расчет исполнительных размеров калибра-скобы

Исполнительные и предельные размеры скобы согласно схеме расположения полей допусков (рис.1.2.3), подсчитываются по формулам [4,стр.7]:

ПРmax=(dmax-z1+H1/2)=47,95-0,0035+(0,004/2)=47,9485=47,949 мм (1.51)

ПРmin=(dmax-z1-H1/2)= 47,95-0,0035-(0,004/2)=47,9445=47,945 мм (1.52)

ПРисп=(ПРmin+H1)= 47,9445+0,004 мм (1.53)

НЕmax=dmin+H1/2=47,934+(0,004/2)=47,936 мм (1.54)

НЕmin= dmin-H1/2=47,934-(0,004/2)=47,932 мм (1.55)

НЕисп=( НЕmin)+ H1=47,932+0,004 мм (1.56)

Размер предельного износа скобы определяется по следующей формуле:

ПРизн=dmax +Y1=47,95+0,003=47,953 мм (1.57)

Размер контролируемого вала до 100 мм, поэтому выбираем калибр-скобу односторонную, двухпредельную по ГОСТ 18360-93 .Конструктивные размеры калибра-скобы определяем по пособию и приводим в табл. 1.2.4. Эскиз калибра-скобы дан на рисунке 1.2.4

1.2.9 Конструктивные размеры скобы

Таблица 1.2.4-Конструктивные размеры скобы

Обозначение пробки |

Dном вала |

D1 |

H |

h |

B |

S |

l |

l1 |

l2 |

r |

r1 |

Масса, кг |

8113-0158 |

92 |

180 |

150 |

59 |

18 |

6 |

36 |

21 |

6 |

55 |

8 |

0,70 |

На каждом калибре должна быть маркировка, включающая: — номинальный размер контролируемого отверстия (вала), — условное обозначение поля допуска заданного размера, — числовые величины предельных отклонений контролируемого отверстия (вала) в мм, — обозначение типа калибра ПР или НЕ; — товарный знак предприятия-изготовителя (на калибрах для собственных

не указывается).

Маркировка производится на лыске ручки пробки или переднем торце вставки, у скобы – на лицевой стороне.