pribori

.pdfФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра " Теплотехника и гидравлика "

Приборы для измерения давления

Методические указания к лабораторной работе №1

РПК

«Политехник»

Волгоград

2007

УДК 532.11 + 532.24 (076.5)

Приборы для измерения давления: метод. указ. к лабораторной работе / сост: С. Г. Телица, С. В. Солоденков, К.В. Приходьков, К. И. Лютин; ВолгГТУ. – Волгоград, 2007. – 12 с.

Излагаются основные сведения об измерении давления, приборах для измерения давления, поверке механических и градуировке электрических манометров. Даны методические указания по выполнению расчетов и контрольные вопросы для подготовки к защите выполненной работы.

Предназначается для студентов дневных и вечерних факультетов, изучающих курсы “Основы гидравлики” и “Гидравлика”.

Ил.5. Табл.1. Библиогр.: 4 назв.

Рецензент Е.А. Дьячков

Печатается по решению редакционно-издательского совета Волгоградского государственного технического университета

©Волгоградский

государственный

технический

университет,

2007

2

1. ЦЕЛЬ РАБОТЫ

Ознакомление с основными типами и характеристиками приборов для измерения давления, изучение принципов их действия, поверка механического и градуировка электрического манометров.

2. ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ

Давлением называется отношение нормальной силы dF действующей на элемент поверхности, к площади dS этого элемента:

|

p = |

dF |

. |

(1) |

||

|

|

|

||||

|

|

|

dS |

|

||

При равномерном |

распределении силы F по поверхности площадью S |

|||||

давление выражается формулой |

|

|||||

|

p = |

F |

. |

(2) |

||

|

|

|||||

|

|

|

S |

|

||

За единицу давления в системе СИ принят Паскаль (Па), 1 Ï à = 1 Í /ì 2 . |

||||||

Используются также |

величины, кратные |

Па: килопаскаль (кПа) – |

||||

1 êÏ à = 103 Ï à, мегапаскаль (МПа) – 1 Ì Ï à = 106 |

Ï à. |

|||||

В технике широко распространены внесистемные единицы давления – техническая атмосфера и бар. Соотношение между этим единицами и единицей давления в системе СИ следующее:

1 àòì = 1 êãñ/ñì 2 = |

9,81 104 Ï à ; |

1 áàð = 105 |

Ï à. |

В зависимости от принятого начала отсчета различают абсолютное, избыточное и вакуумметрическое давления. Абсолютное давление отсчитывается от нуля (рис. 1).

Избыточным называется превышение давления над атмосферным, а вакуумметрическим – недостаток давления до атмосферного.

Давление измеряется специальными приборами, называемыми, в случае измерения избыточного давления, манометрами, а в случае вакуумметрического – вакуумметрами. Измерение атмосферного (барометрического) давления осуществляется барометрами.

Рис. 1

3

Основными характеристиками приборов для измерения давления являются: диапазон измеряемых давлений, точность, чувствительность, быстродействие и дистанционность.

Точность прибора характеризуется классом точности. Классом точности прибора называется отношение максимальной погрешности к максимальному значению шкалы прибора, выраженное в процентах и округленное до стандартной величины. Классы точности описываются стандартным рядом: 0,005; 0,02; 0,05; 0,15; 0,4; 0,6; 1,0; 1,5; 2,5; 4; 6.

Если класс точности равен, например, четырем, то это означает, что прибор имеет допустимую погрешность в пределах не более 4 % от максимального значения шкалы прибора.

Под чувствительностью прибора понимается приращение разности показаний к приращению давления.

Быстродействие прибора характеризует запаздывание изменения его показаний от изменения измеряемого давления.

Дистанционность обусловлена возможностью регистрации давления с помощью показывающих или записывающих приборов на удалении от места непосредственного замера.

По конструкции приборы для измерения давления можно разделить на следующие основные группы:

1)жидкостные;

2)механические с упругими чувствительными элементами;

3)электрические.

2.1.Жидкостные приборы для измерения давления

Принцип действия жидкостных приборов состоит в уравновешивании измеряемого давления весом столба жидкости. Высота столба жидкости из-

вестной плотности характеризует давление: |

|

p = ρ g h, |

(3) |

где p – давление, Па;

g – ускорение свободного падения, ì /ñ2 ; h – высота столба жидкости, м;

ρ – плотность жидкости, êã/ì 3 .

Примеры конструкций жидкостных приборов представлены на рис. 2. Жидкостные приборы обладают универсальностью и в зависимости от способа подключения могут измерять как избыточное давление, так и вакуумметрическое.

Основными достоинствами жидкостных приборов является высокая точность и чувствительность, простота и дешевизна. Точность и чувствительность жидкостных приборов зависят от плотности жидкости, применяемой в них. Чем меньше плотность, тем больше изменение высоты столба жидкости при изменении давления, т.е. тем выше чувствительность прибора. Кроме того, с уменьшением плотности возрастает высота столба жидкости, соответствующая измеряемому давлению. Следствием этого является снижение отно-

4

сительной погрешности измерения этой высоты, т.е. повышается точность прибора. Недостатками жидкостных приборов являются малая величина измеряемых давлений (не более 0,5 Па для ртутных манометров), инерционность, обусловленная временем перетекания и успокоения манометрической жидкости, хрупкость и громоздкость.

Рис. 2. Схема жидкостных приборов:

а – пьезометр; б – U – образный манометр; в – чашечный манометр; г – микроманометр; д – вакуумметр; е – манометр для измерения абсолютного давления (барометр)

5

2.2. Механические манометры с упругими чувствительными элементами

Манометры с упругими чувствительными элементами имеют широкий диапазон измеряемых давлений (до 1000 МПа). Они компактны, просты по устройству, обладают большим, по сравнению с жидкостными приборами, быстродействием.

В качестве упругих элементов применяют трубчатые пружины различной конструкции, мембраны, сильфоны. Деформация упругих элементов передается либо механически к стрелочным указателям, либо оптическим путем к самописцам.

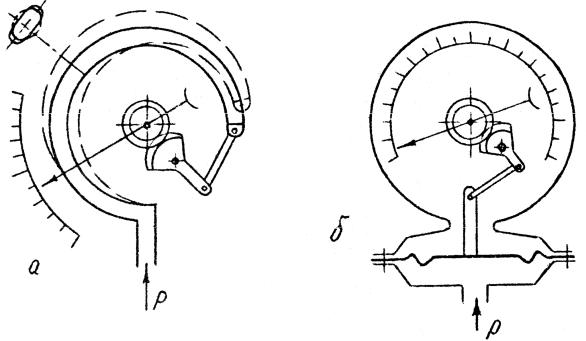

Примеры конструкций механических манометров с упругими чувствительными элементами показаны на рис. 3. Из рис. 3,а виден принцип работы трубчато–пружинного манометра. Под действием давления сечение трубки (овал) деформируется, и возникающие напряжения в материале трубки создают раскручивающий момент, вследствие чего конец трубки перемещается, поворачивая через передаточный механизм стрелку прибора. Наличие упругого гистерезиса деформируемого элемента, изменение показаний прибора с течением времени вследствие изменения упругих свойств элемента, трение и износ в передаточном механизме – являются наиболее существенными недостатками механических манометров. Указанные недостатки обусловливают необходимость периодической поверки этих манометров.

Рис.3. Схемы механических манометров:

а – трубчато-пружинный манометр; б – мембранный манометр

2.3. Электрические манометры

Жидкостные и механические манометры не пригодны для измерения быстро изменяющегося давления. Помимо этого, часто необходимо измерять давление в труднодоступных местах, где невозможно поместить манометр или

6

откуда нецелесообразно вести трубку к нему.

Для измерения давления в этих случаях применяют электрические манометры, состоящие из датчика давления и вторичного электрического прибора. В датчике давления перемещение или деформация чувствительного элемента обусловливают изменение параметров электрической цепи манометра. Это изменение фиксируется вторичным прибором манометра.

В манометре сопротивления (рис. 4,а) ползун 5 реохорда 6 связан через передаточный механизм с мембраной 3. Под воздействием давления мембрана 3 прогибается и перемещает ползун 5, который изменяет сопротивление электрической цепи измерительного прибора.

Основными достоинствами электрических манометров являются их неограниченная дистанционность и возможность измерения быстро изменяющегося давления. К недостаткам можно отнести их относительную сложность в изготовлении и использовании, большую стоимость, необходимость подвода электрической энергии.

Рис.4. Схема электрического манометра: а – схема датчика давления:

1 – корпус датчика, 2 – крышка, 3 – мембрана, 4 – толкатель, 5 – ползун реохорда, 6 – реохорд;

б– электрическая схема манометра:

1 – реохорд, 2 – ползун реохорда, 3 – настроечное сопротивление, 4 – сопротивление прибора, 5 – регистрирующий прибор

2.4. Методика выбора манометра

Манометры подбираются по максимальному измеряемому давлению. Если давление постоянно, то максимальное измеряемое давление должно составлять 3/4 от верхнего предела измерения прибора. В случае переменного давления указанное соотношение должно быть не менее 2/3.

Класс точности прибора выбирается, исходя из технических условий, в которых оговаривается требования к точности измерений.

7

2.5.Поверка механических манометров и градуировка электрических манометров при использований грузопоршневого манометра

Поверка средств измерений – это определение погрешностей средств измерений и установления их пригодности к применению.

Согласно ГОСТ 8.002–86, манометры с упругими чувствительными элементами должны подвергаться государственной поверке не менее 1 раза в год.

Градуировка прибора – это метрологическая операция, посредством которой средство измерения снабжают или шкалой, или градуировочной таблицей, или градуировочным графиком.

3. ОПИСАНИЕ УСТАНОВКИ

Установка представляет собой грузопоршневой манометр МП-600, класса точности 0,05, который предназначен для поверки и градуировки манометров различного типа. На грузопоршневом манометре установлены поверяемый механический манометр 1 и электрический датчик давления реохордного типа 2, соединенный с электрическим стрелочным прибором 3 (рис. 5).

Принцип работы грузопоршневого манометра заключается в уравновешивании силы давления жидкости в измерительной колонке 4 силой тяжести грузов. Давление жидкости создается гидропрессом 6. Ручной насос 5 используется для прокачки гидравлической системы грузопоршневого манометра с целью удаления воздуха. Вентиль 7 отключает ручной насос 5 от гидросистемы грузопоршневого манометра, а вентиль 8 служит для сброса давления.

Грузы промаркированы в единицах давления – в êãñ/ñì 2 . Вес большого груза соответствует давлению 50êãñ/ñì 2 , вес малого груза – 10êãñ/ñì 2 , вес измерительной колонки – 10êãñ/ñì 2 .

Отсчет давления осуществляется в êãñ/ñì 2 по суммарному весу грузов.

4.МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТА

1.Включить электрическую часть установки тумблером 9.

2.Открыть вентили 7 и 8 (рис.5).

3.Прокачать систему ручным насосом 5 с целью удаления воздуха из гидросистемы. После прокачки закрыть вентиль 7.

4.Положить на измерительную колонку 4 один большой груз. С учетом веса колонки это соответствует давлению 60êãñ/ñì 2 . Создать ручным насосом давление, соответствующее давлению открытия предохранительного клапана (1,5 – 2,5 МПа).

5.Закрыть вентиль 8.

6.Вращением штурвала 10 по часовой стрелке установить стрелку измерительной колонки между красными рисками 11.

7.Вращая грузы, снять показания механического манометра и вторичного прибора электрического манометра. Данные занести в протокол испытаний.

8

8.Положить на измерительную колонку один малый и один большой грузы и повторить операции по п. 6, 7 до полного использования грузов.

9.Произвести разгрузку грузопоршневого манометра с теми же интервалами давлений.

10.После проведения эксперимента сбросить давление, открыв вентили 7 и 8, отключить электрическую часть установки.

Рис.5. Схема экспериментальной установки: а – внешний вид; б – гидравлическая система

9

5.ОБРАБОТКА РЕЗУЛЬТАТОВ

1.Определить средние значения показаний механического и электрического манометров, перевести показания грузопоршневого и механического манометров в единицы давления системы СИ.

2.Определить абсолютную погрешность поверяемого механического манометра.

p = pÃÏ Ì − pÌ ÀÍ ,

где pÃÏ Ì – показания грузопоршневого манометра, МПа; pÌ ÀÍ – показания поверяемого манометра, МПа.

3.Выбрать наибольшую ошибку pMAX и определить относительную погрешность в % по формуле

δ = pÌ ÀÕ 100 ,

pÌ ÀÕ

где pÌ ÀÕ – максимальное измеряемое давление, МПа.

4.Определить класс точности прибора, округлив полученное максимальное значение δ до ближайшего большего стандартного значения класса точности в соответствии с существующим рядом (см. раздел 2).

5.Занести результаты в протокол испытаний.

6.Построить градуировочный график электрического манометра, отложив по оси абсцисс показания электрического манометра в мА, а по оси ординат – показания грузопоршневого манометра в МПа.

Протокол испытаний

|

Показания |

|

Показания механиче- |

|

Абсо- |

|

|

Класс |

|

Показания электри- |

|||||||||

|

грузопорш- |

|

ского манометра |

|

лютная |

|

|

точно- |

|

ческого манометра |

|||||||||

|

невого |

|

|

|

|

|

|

|

|

ошибка |

|

|

сти |

|

|

|

|

|

|

|

|

|

нагрузка |

разгрузка |

|

среднее |

|

|

|

|

нагрузка |

|

разгрузка |

|

|

||||

|

манометра |

|

|

|

Δр |

|

|

прибора |

|

|

|

среднее |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

êãñ |

МПа |

êãñ |

êãñ |

êãñ |

|

МПа |

|

МПа |

|

|

|

единицы шкалы |

|||||||

ñì 2 |

ñì 2 |

ñì 2 |

ñì 2 |

|

|

|

|

|

стрелочного прибора |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10