2. Упрочнение конструкций. Упругое и пластическое упрочнение.

Упругое упрочнение.

При упругом упрочнении конструкции заранее придают деформации , противоположные рабочим (под нагрузкой) . Классический пример - предварительно напряженные балки (шпренгельные балки)

С помощью стержней и гаек 3 создается предварительное напряжение обратного знака по отношению к рабочему от силы Р. Для произвольного сечения 1 - 1.

Сложение напряжений от предварительного натяжения S и от заданной нагрузки существенно уменьшает конечные напряжения в балке. Освоено производство предварительно напряженных балок. В полку закатывают стержни из высокопрочной проволоки , предварительно напряженные механически или термически (нагревом). Такие балки можно резать на куски без нарушения предварительного напряжения.

В конструкции к нижней полке прикреплена предварительно напряженная накладка (лист) из высокопрочной стали .

Другой пример упругого упрочнения - резервуары из мягких сплавов под давлением. Предварительное напряжение (сжатие) создается намоткой стальной проволоки (ленты). При известных соотношениях напряжения в стенках сосуда под давлением q и предварительном напряжении могут быть равны нулю.

Разновидностью упругого упрочнения является скрепление двух полых толстостенных цилиндров под действием высокого внутреннего давления.

В толстостенном

сосуде под давлением распределение

напряжений (задача Ляме)

![]() .

.

С целью упрочнения трубу изготавливают из двух - внутреннюю запрессовывают с большим натягом ( предварительное напряжение).

В результате

сложения

![]() уменьшается, напряжения по сечению

выравниваются и прочность конструкции

возрастает.

уменьшается, напряжения по сечению

выравниваются и прочность конструкции

возрастает.

Пластическое упрочнение.

При этом способе участки материала, наиболее нагруженные в рабочем состоянии , предварительно подвергают пластической деформации , создавая в них остаточные напряжения , противоположные по знаку рабочим .

Упрочнение перегрузкой - заключается в воздействии на деталь повышенной силы того же направления, что и рабочая , вызывающей пластические деформации наиболее напряженных участков . При изгибе бруса поперечной силой Р схема распределения напряжений.

Подвергая брус

действию достаточно большой силой

![]() , вызывающий пластические деформации

крайних волокон.

, вызывающий пластические деформации

крайних волокон.

После снятия упрочняющей нагрузки сердцевина , возвращаясь в исходное состояние, растягивает сжатые верхние волокна и сжимает растянутые нижние , вызывая в них напряжения обратные по знаку рабочим .

Если предварительно напряженный таким образом брус подвергнуть нагрузке Р , то напряжения суммируются , выравниваются и балка упрочняется.

Аналогичен способ

упрочнения толстостенных труб путем

предварительного приложения повышенного

внутреннего давления (![]() ).

).

При нагружении

давлением q происходит снижение пика

![]() ,

напряжения выравниваются и деталь

упрочняется.

,

напряжения выравниваются и деталь

упрочняется.

Лекция № 11-2ч.

Способы упрочнения материалов. Легкие сплавы, неметаллические материалы. Удельные показатели прочности.

3. Способы упрочнения материала деталей и узлов гпм.

Действенным средством снижения массы является повышение прочности материалов. В отличие от способа увеличения напряжений путем снижения фактического запаса прочности, сопряженного с риском ослабления детали, надежность в данном случае не уменьшается (если сохраняется запас прочности). Другое отличие заключается в том, что этот способ применим ко всем деталям без исключения, тогда как первый способ охватывает только расчетные детали. Основные способы упрочнения материалов следующие: горячая обработка давлением, легирование, упрочняющая термическая и химико-термическая обработка, обработка методами холодной пластической деформации. При горячей обработке давлением упрочнение происходит в результате превращения рыхлой структуры слитка в уплотненную структуру с ориентированным направлением кристаллитов. Пустоты между кристаллитами уковываются и завариваются, прослойки примесей по стыкам кристаллитов дробятся и под действием высокой температуры и давления растворяются в металле. Наибольшее значение для прочности имеет процесс рекристаллизации, протекающий при остывании металла в определенном интервале температур (для сталей 450-700 °С) Из обломков кристаллитов, разрушенных в процессе пластической деформации, возникают новые мелкие зерна При росте рекристаллизованных зерен примеси остаются в растворенном состоянии в кристаллитах Для ковкого металла характерна структура, состоящая из мелких округлых зерен, хорошо связанных друг с другом, что обусловливает его повышенную прочность и вязкость

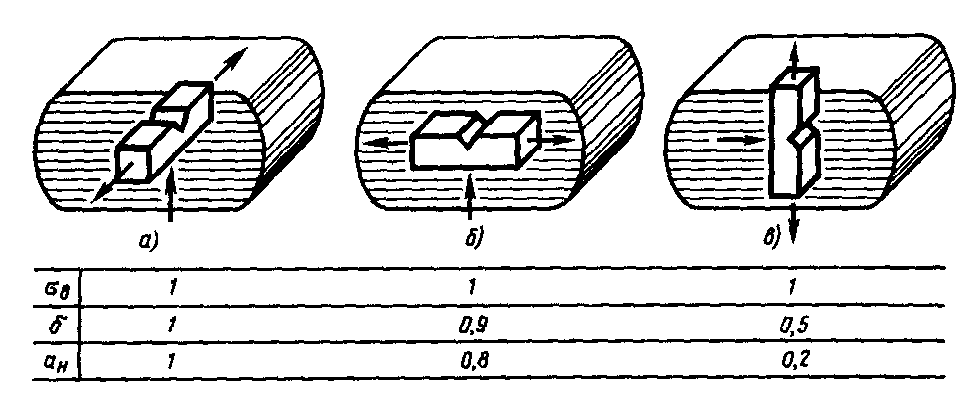

Кованым и особенно прокатанным металлам свойственна анизотропия механических свойств в направлениях вдоль и поперек волокон. Особенно резко влияет направление волокон на вязкость (рис. 1).

Рис. 1. Механические показатели в зависимости от направления волокон

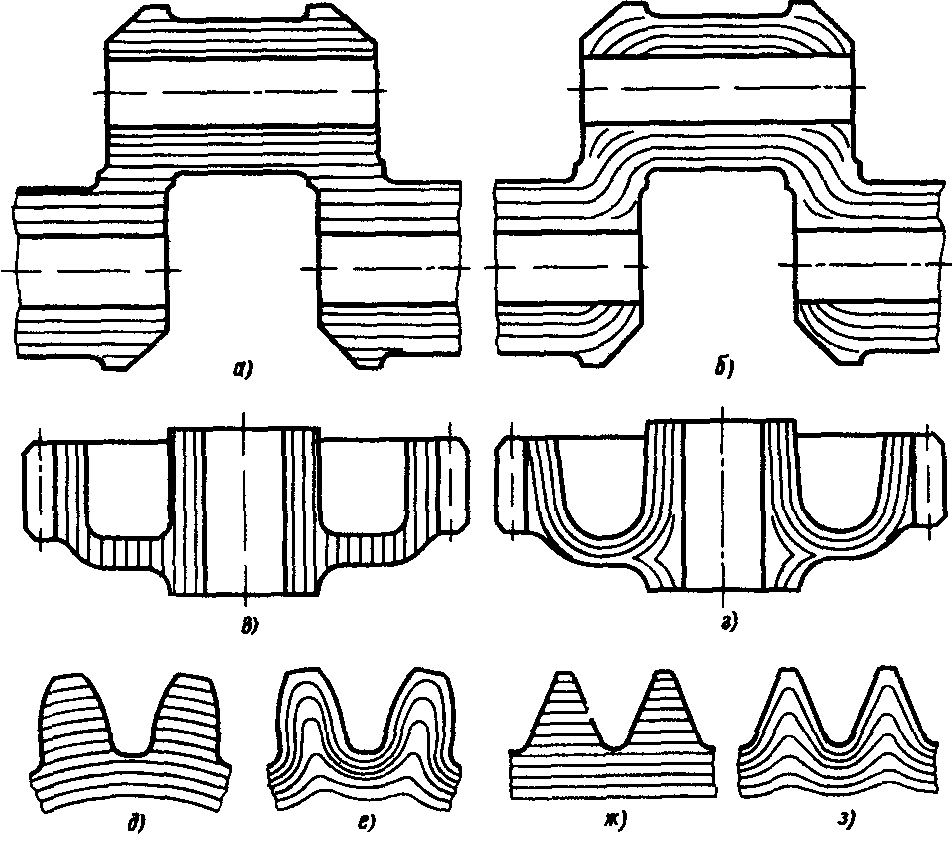

Направление волокон в кованых и штампованных деталях должно быть согласовано с конфигурацией деталей и направлением действия рабочих нагрузок. Штампованные коленчатые валы (рис. 78,6) и другие фасонные детали (рис. 2, г) с волокнами, следующими контуру, значительно прочнее деталей, изготовленных из сортового проката с перерезкой волокон (рис. 2, о, в) Горячее накатывание зубьев шестерен (с последующим холодным калиброванием) обеспечивает правильное направление волокон относительно действующих на зуб нагрузок (рис 2,д,е). Повышенной прочностью обладает накатанная резьба (рис. 2, ж, з).Главное назначение легирования — повышение прочности с дифференцированным улучшением частных характеристик: вязкости, пластичности, упругости, жаропрочности, хладостойкости, сопротивления износу, коррозионной стойкости и др. Присадка некоторых элементов (Ni и особенно микроприсадка В) увеличивает прокаливаемость сталей, что позволяет получать повышенные механические свойства по всему сечению детали. Для получения высоких механических качеств легирование должно быть дополнено термообработкой. В табл 1 приведены сравнительные (средние) характеристики легированных и углеродистых сталей. Упрочняющая термическая обработка ( закалка с высоким, средним и низким отпуском, изотермическая закалка) вызывает образование неравновесных структур с повышенной плотностью дислокаций и сильно деформированной атомно-кристаллической решеткой (сорбит, троостит, мартенсит, бейнит). Регулируя режимы термообработки, можно получать стали с различным содержанием этих структур, размерами и формой зерен и соответственно с различными механическими свойствами.

Рис. 1. Расположение волокон

Прочностные характеристики углеродистых и легированных сталей при оптимальной термообработке

Таблица 1

|

Стали

|

Предел прочности |

Предел текучести |

Относительное удлинение, % |

Предел выносливости, МПа |

Ударная вязкость, МДж/мЗ |

|

|

Мпа |

||||||

|

Низкоуглеродистые Среднеуглеродистые Высокопрочные легированные |

350-500 600-800 1000-1800 |

250 400-500 1000-1500 |

25 12 6-8 |

150 250-300 600-1000 |

0,3-0,6 0,4-0,8 0,6-1,0 |

|

Для конструкционных сталей чаще всего применяют улучшение (закалка с высоким отпуском на сорбит), обеспечивающее наиболее благоприятное сочетание прочности, вязкости и пластичности Закалка с индукционным нагревом поверхностного слоя ТВЧ помимо технологических преимуществ (экономичность, высокая производительность) дает значительный упрочняющий эффект, обязанный возникновению в закаленном поверхностном слое остаточных напряжений сжатия химикотермическая обработка заключается в насыщении поверхностного слоя углеродом (цементация) или азотом (азотирование) с образованием (в последнем случае) нитридов железа и легирующих элементов При комплексных процессах (цианирование, нитроцементация) поверхность насыщается одновременно углеродом и азотом с образованием карбидов и карбонитридов Эти виды химико-термической обработки придают поверхности высокую твердость и износостойкость Вместе с тем они увеличивают прочность (особенно в условиях циклической нагрузки) благодаря образованию в поверхностном слое напряжений сжатия Разновидностью химико-термической обработки является термодиффузионное поверхностное легирование (насыщение поверхностного слоя атомами легирующих элементов), которое применяют для повышения прочности и твердости, а также придания поверхности особых свойств (табл 9) Разработаны процессы комплексного диффузионного легирования хромалитирование (насыщение Сг и А1), сульфоцианирование (S, С и N;), бороцианирование (В, С и N;), бороалитирование (В и А1), хромомарганцевирование (Сг и Мп) и др

. Поверхностное диффузионное легирование

Таблица 2.

|

Процесс |

Сущность процесса |

Технология процесса |

Назначение |

|

Диффузионное хромирование |

Образование в поверхностном слое карбидов и « твердых растворов Сг в железе |

Выдержка в среде летучих хлоридов хрома СгСl2 СгС1з (газовое хромирование) при 800-1200 °С (5-6 ч) |

Повышение твердости (HV 1200-1500) и термостойкости |

|

Титанирование |

Образование в поверхностном слое Ot-твердых растворов Ti, карбидов титана TiC и интерметаллидов типа FeTi |

Выдержка при 1100—1200 °С в смеси порошков ферротитана (80%) и хлористого аммония (6-8 ч) |

Повышение твердости (HV 1600-2000), увеличение коррозие- и эрозиостойкости |

|

Бериллиза ция |

Образование в поверхностном слое ot-твердых растворов Be и бериллидов |

Выдержка при 900—1100°С в смеси20% Ве, 75% ВеО и 5% MgCl2 (4-8 ч) |

Повышение твердости (HV 1100-1200), увеличение коррозиестойкости |

|

Борирование |

Образование в поверхностном слое а-твердых растворов В и боридов Fe |

Выдержка при 900—1100 °С в смеси порошков карбида бора В4С и буры Na2В4 O7 (5—6 ч) |

Повышение твердости (HV 1500-1800) и термостойкости |

|

Сульфидирование |

Образование в поверхностном слое сульфидов Ре |

Выдержка в расплаве сернокислых солей при 550-600 °С (2-4 ч) |

Повышение износостойкости придание противозадирных свойств, повышение стойкости против сваривания |

|

Силицирование |

Образование в поверхностном слое твердых растворов Si и слицидов Fe |

Выдержка в атмосфере моносилана SiH4 с газами-разбавителями при 1000 °С (6-10 ч) |

Повышение износостойкости, увеличение горячей коррозиестойкости |

|

Селенирование |

Образование в поверхностном слое а твердых растворов Se и селенидов |

Обработка 20%-ным раствором селенистой кислоты HSeO} с добавкой небольшого количества хромпика |

Повышение износостойкости, придание противозадирных свойств |

|

Алитирование |

Отложение на поверхности кристаллической пленки АОз Образование в поверхностном слое а-твердых растворов А1 и алюминидов |

Выдержка в смеси порошков ферроалюминия и А1д0э при 900-1000 °С (6-8 ч) |

Повышение горячей коррозиестойкости |