- •Пояснительная записка

- •Содержание

- •1. Определение номинальной мощности и номинальной частоты вращения двигателя

- •2. Определение передаточного числа привода и его ступеней

- •3. Определение силовых и кинематических параметров привода

- •4. Выбор материала зубчатой передачи и определение допускаемых напряжений

- •5. Расчёт закрытой цилиндрической зубчатой передачи

- •6. Расчет клиноременной передачи

- •7. Определение сил в зацеплении

- •8. Разработка чертежа общего вида редуктора

- •9. Расчетная схема валов редуктора

- •10. Проверочный расчет подшипников

6. Расчет клиноременной передачи

6.1. Выбор сечения ремня

Выбор произведен по мощности, передоваемой ведущим шкивом, и частотой вращения этого шкива, которые равны соответствующим параметрам двигателя.

6.2. Минимально допустимый дипаметр шкива:

6.3. Задаемся расчетным диаметром ведущего шкива:

![]()

6.4. Диаметр ведомого шкива:

![]()

где

![]() - коэффициент скольжения

- коэффициент скольжения

6.5. Фактическое передаточное число:

6.6. Ориентировочное межосевое расстояние:

![]()

где h – высота сечения клинового ремня

6.7. Расчетная длина ремня:

![]()

6.8. Уточнение межосевого расстояния:

![]()

6.9. Угол обхвата ремнем ведущего шкива:

![]()

6.10. Определение скорости ремня:

6.11. Частота пробегов ремня:

![]()

![]() -

допускаема частота пробегов

-

допускаема частота пробегов

![]()

Выполнение

соотношения

![]() гарантирует срок службы –

1000 … 5000 ч

гарантирует срок службы –

1000 … 5000 ч

6.12. Допустимая мощность:

![]()

где

![]() -

допускаемая приведенная мощность

-

допускаемая приведенная мощность

![]() -

коэффициент динамичности

-

коэффициент динамичности

![]() -

коэффициент угла обхвата

-

коэффициент угла обхвата

![]() -

коэффициент относительной расчетной

длины ремня к базовой.

-

коэффициент относительной расчетной

длины ремня к базовой.

![]() -

коэффициент числа ремней

-

коэффициент числа ремней

![]()

6.13. Количество клиновых ремней:

![]()

6.14. Сила предварительного натяжения:

![]()

6.15. Окружная сила:

![]()

6.16. Силы натяжения ведущей и ведомой ветвей:

6.17. Сила давления ремня на вал:

![]()

Проверочный расчет

6.18. Проверка по максимальным напряжениям в сечении ведущей ветви:

![]()

Напряжение растяжения:

![]()

где

![]() - площадь сечения ремня, мм2

- площадь сечения ремня, мм2

Напряжения изгиба:

![]()

Напряжения от центробежных сил:

![]()

где p – плотность материала ремня, кг/м3

![]()

![]()

Следовательно, проверка выполнена успешно.

7. Определение сил в зацеплении

7.1.

- Окружная сила в зацеплении:

на

колесе:

![]()

на

шестерне:

![]()

- Радиальная сила в зацеплении:

на

колесе:

![]() (угол зацепления принят α

= 200)

(угол зацепления принят α

= 200)

на

шестерне:

![]()

- Осевая сила в зацеплении:

на

колесе:

![]()

на

шестерне:

![]()

7.2.Определение консольных сил:

Клиноременная

передача:

![]()

Муфта:

![]() (на тихоходном валу)

(на тихоходном валу)

Силовая схема нагружения валов представлена на рисунке 2 в приложении.

8. Разработка чертежа общего вида редуктора

8.1. Выбор материала валов.

Принимаем термически обработанную, легированную сталь 40Х для быстроходного и тихоходного вала.

8.2. Выбор допускаемых напряжений на кручение:

быстроходный

вал:

![]()

тихоходный

вал:

![]()

8.3. Определение геометрических параметров ступеней валов:

Таблица 2

|

Ступень вала и ее размеры |

Вал-шестерня |

Вал колеса |

|

|

1-я под элемент открытой передачи или муфту |

d1 |

|

|

|

l1 |

|

|

|

|

2-я под крышки и подшипник |

d2 |

|

|

|

l2 |

|

|

|

|

3-я под шестерню или колесо |

d3 |

|

|

|

l3 |

|

|

|

|

4-я под подшипник |

d4 |

|

|

|

l4 |

|

|

|

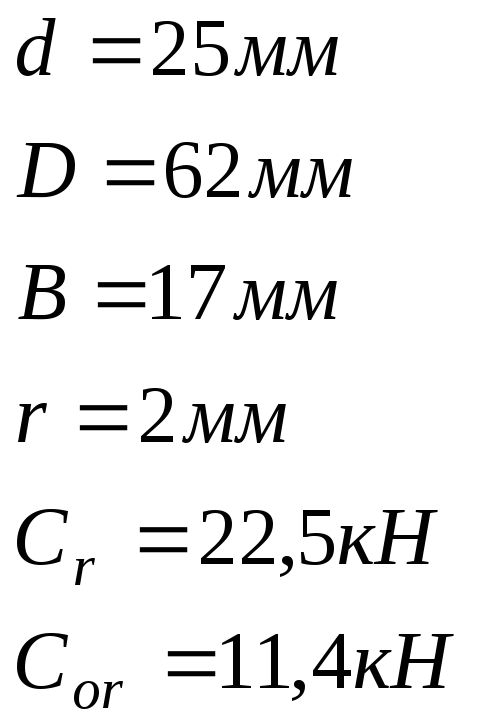

8.4. Предварительный выбор подшипников:

Быстроходный вал:

Подшипник шариковый радиальный однорядный 305 по ГОСТ 8338-75

Тихоходный вал:

Подшипник шариковый радиальный однорядный 207 по ГОСТ 8338-75

8.5. Разработка чертежа общего вида:

Зазор X:

![]()

Объем масла в редукторе:

![]()

Высота уровня масла:

![]()

Расстояние между дном редуктора и колесом:

![]()

Диаметр и длина ступицы колеса:

![]()

Общий чертеж редуктора представлен на рисунке 3 в приложении.