- •Содержание

- •Введение

- •Определение передаточного числа привода и его ступеней

- •Определение кинематических параметров

- •Выбор материала зубчатых передач. Определение допускаемых напряжений

- •Выбор материала зубчатой передачи

- •Определение допускаемых контактных напряжений , н/мм2.

- •Определение допускаемых напряжений изгиба , н/мм2.

- •Расчет зубчатых передач редукторов

- •Проектный расчет

- •Проверочный расчет

- •Расчет открытой передачи Проектный расчет

- •Проверочный расчет

- •Нагрузки валов редуктора

- •Предварительный выбор подшипников качения

- •Проверочный расчет подшипников быстроходного вала

- •Определение эквивалентной динамической нагрузки

- •Определение пригодности подшипников

- •Проверочный расчет подшипников тихоходного вала

- •Определение эквивалентной динамической нагрузки

- •Определение пригодности подшипников

- •Разработка чертежа общего вида привода

- •Конструирование зубчатых колес

- •3. Установка колес на валах.

- •Конструирование валов

- •3. Третья ступень

- •Выбор соединений

- •Конструирование подшипниковых узлов

- •Конструирование корпуса редуктора

- •4. Детали и элементы корпуса редуктора

- •Конструирование элементов открытой передачи

- •Выбор муфт

- •Смазывание. Смазочные устройства

- •1.Смазывание зубчатых зацеплений

- •Проверочные расчеты

- •Проверочный расчет шпонок

- •Проверочный расчет стяжных винтов подшипниковых узлов

- •Проверочный расчет валов

- •Расчет технического уровня редуктора

- •Определение массы редуктора

- •Определение критерия технического уровня

- •Список использованной литературы

- •Приложения

-

Определение пригодности подшипников

Определяем пригодность подшипников по условию Сrp<Сr:

![]()

Расчетная динамическая грузоподъёмность меньше базовой, поэтому подшипник 7211 пригоден для использования. Определяем пригодность по условию L10h>Lh:

![]() .

.

Таким образом базовая долговечность больше требуемой. Поэтому окончательно выбираем подшипник 7211.

Полученные данные в ходе проверочного расчета подшипников сведены в таблицу

Таблица 9.1

|

Вал |

Подшипник |

Размеры

|

Динамическая грузоподъемность, Н |

Долговечность, ч |

|||

|

Принят предварительно |

Выбран окончательно |

Сrp |

Сr |

L10h |

Lh |

||

|

Б |

7209 |

7309 |

|

63147 |

71600 |

61425 |

33000 |

|

Т |

7211 |

7211 |

|

27294 |

57900 |

40400 |

33000 |

-

Разработка чертежа общего вида привода

-

-

Конструирование зубчатых колес

-

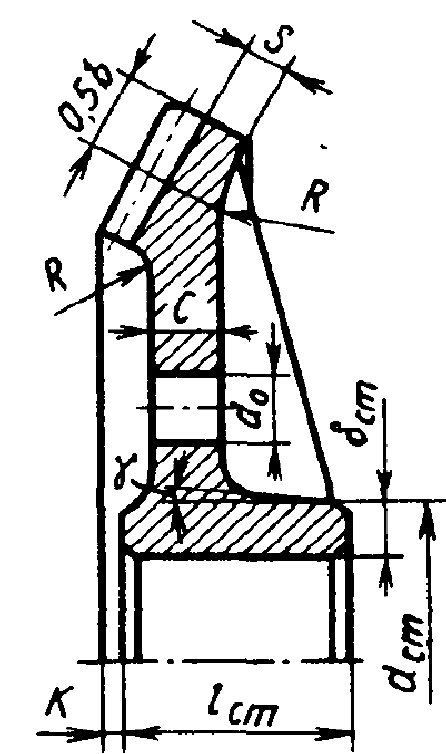

О

Обод

Диск

Ступица

О б о д воспринимает

нагрузку от зубьев и должен быть

достаточно прочным и в то же время

податливым, чтобы способствовать

равномерному распределению нагрузки

по длине зуба. Жесткость обода обеспечивает

его толщина S.

С т у п и ц а служит для соединения колеса

с валом и может быть расположена

симметрично, несимметрично относительно

обода или равна ширине обода. Это

определяется технологическими или

конструктивными условиями. Длина ступицы

![]() должна быть оптимальной, чтобы обеспечить,

с одной стороны, устойчивость колеса

на валу в плоскости, перпендикулярной

оси вала, а с другой — получение заготовок

ковкой и нарезание шпоночных пазов

методом протягивания. Д и с к соединяет

обод и ступицу. Его толщина С

определяется в зависимости от способа

изготовления колеса. Иногда в дисках

колес выполняют отверстия, которые

используют при транспортировке и

обработке колес, а при больших размерах

и для уменьшения массы. Диски больших

литых колес усиливают ребрами или

заменяют спицами. Острые кромки на

торцах ступицы и углах обода притупляют

фасками.

должна быть оптимальной, чтобы обеспечить,

с одной стороны, устойчивость колеса

на валу в плоскости, перпендикулярной

оси вала, а с другой — получение заготовок

ковкой и нарезание шпоночных пазов

методом протягивания. Д и с к соединяет

обод и ступицу. Его толщина С

определяется в зависимости от способа

изготовления колеса. Иногда в дисках

колес выполняют отверстия, которые

используют при транспортировке и

обработке колес, а при больших размерах

и для уменьшения массы. Диски больших

литых колес усиливают ребрами или

заменяют спицами. Острые кромки на

торцах ступицы и углах обода притупляют

фасками.

1. Зубчатые колеса (см. табл. 10.1). В проектируемом приводе колесо редуктора изготовляем литьем. Ступица колеса закрытого конического зацепления выступает со стороны большого конуса.

Таблица 10.1. Колесо зубчатое коническое. Конструкция и размеры, мм

|

Элемент |

Размер |

Способ получения заготовки – литье |

|

Обод |

Диаметр |

|

|

Толщина |

|

|

|

Ширина |

|

|

|

Диск |

Толщина |

|

|

Радиусы закруглений и уклон |

|

|

|

Ступица |

Диаметр внутренний |

|

|

Диаметр наружный |

|

|

|

Толщина |

|

|

|

Длина |

|

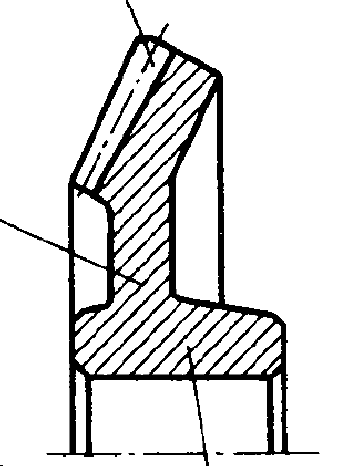

2. Вал-шестерня. Коническую шестерню при u>3,15 выполняем заодно с валом. Конструирование вала-шестерни см. 10.2.