- •Петербургский государственный университет путей сообщения Кафедра «Теория машин и механизмов и робототехнические системы»

- •Проверил: Стукач а.В.

- •6.Нагрузки валов цилиндрического редуктора

- •1.Выбор электродвигателя и кинематический расчёт.

- •2. Выбор материала

- •2.1. Выбор материала зубчатой передачи

- •3. Расчет быстроходной передачи

- •3.1.Определяем главный параметр - межосевое расстояние aw, мм:

- •4. Нагрузки валов цилиндрического редуктора

- •4.1. Определение сил зацепления

- •5. Расчет тихоходной передачи

- •5.1. Определяем главный параметр - межосевое расстояние aw, мм:

- •6. Нагрузки валов цилиндрического редуктора

- •6.1. Определение сил зацепления

- •7.4. Предварительный выбор подшипников

- •7.5.Предварительный выбор шпонок

- •8. Проверочный расчет подшипников

- •9.Проверочный расчёт шпонок

- •10.Уточнённый расчёт тихоходного вала

- •11.Выбор уровня масла

- •12.Расчёт необходимой толщины стенки рамы(плиты)

- •13.Спецификация

- •Список литературы.

2. Выбор материала

2.1. Выбор материала зубчатой передачи

Сталь

в настоящее время – основной материал

для изготовления зубчатых колес. В

условиях индивидуального и мелкосерийного

производства в мало- и средненагруженных

передачах, а также в открытых передачах

с большими колесами применяют зубчатые

колеса с твердостью

![]() .

При этом обеспечивается чистовое

нарезание зубьев после термообработки,

высокая точность изготовления и хорошая

прирабатываемость зубьев.

.

При этом обеспечивается чистовое

нарезание зубьев после термообработки,

высокая точность изготовления и хорошая

прирабатываемость зубьев.

2.1.1. Выбираем материал для зубчатой пары колес, одинаковый для шестерни и колеса:

для шестерни – сталь – 45;

для колеса – 45Л

2.1.2. Выбираем термообработку для зубьев шестерни и колеса:

термообработка на улучшение

2.1.3. Выбираем интервал твердости зубьев шестерни

![]()

и колеса

![]()

2.1.4.Определяем среднюю твердость зубьев шестерни

![]()

и колеса

![]()

2.1.5. Определяем механические характеристики сталей для шестерни

![]()

![]()

и для колеса

![]()

![]()

2.1.6. Выбираем предельные значения размеров заготовки шестерни

![]()

и заготовки колеса

![]()

2.2. Определение допускаемых контактных и изгибных напряжений

2.2.1. Определение коэффициента долговечности для зубьев шестерни KHL1 и колеса KHL2:

![]() ;

;

![]() ,

,

где

![]() - число циклов перемены напряжений,

соответствующее пределу выносливости;

- число циклов перемены напряжений,

соответствующее пределу выносливости;

![]() -

число циклов перемены напряжений за

весь срок службы (наработка),

-

число циклов перемены напряжений за

весь срок службы (наработка),

![]()

Здесь

![]() —

угловая скорость соответствующего

вала, с-1;

Lh

- срок службы привода (ресурс), ч.

—

угловая скорость соответствующего

вала, с-1;

Lh

- срок службы привода (ресурс), ч.

![]()

![]()

![]()

![]()

![]()

![]()

1.2.2. Определяем допускаемое контактное напряжение

![]()

![]()

1.2.3. Определяем допускаемые контактные напряжения для зубьев шестерни

![]()

и для колеса

![]()

1.2.4. Определяем допускаемые напряжения изгиба

а) Коэффициент долговечности для зубьев шестерни KFL1 и колеса KFL2 :

![]() ;

;

![]() ,

,

где

![]() - число циклов перемены напряжений для

всех сталей, соответствующее пределу

выносливости;

- число циклов перемены напряжений для

всех сталей, соответствующее пределу

выносливости;

![]() -

наработка

-

наработка

![]() ;

;

![]() ,

,

б) Допускаемое напряжение изгиба

![]() ,

,

![]()

б) Допускаемое напряжение изгиба для зубьев шестерни

![]()

и колеса

![]()

2.3. Механические характеристики материалов передачи

|

Элемент передачи |

Марка стали |

Dпред / Sпред |

Термо- обработка |

HBср |

Н/мм2

|

Н/мм2 |

Н/мм2 |

Н/мм2 |

|

Шестерня |

45 |

125 мм |

У |

249 HB |

780 |

335 |

422 |

166,7 |

|

Колесо |

45Л |

200 мм |

У |

221 HB |

680 |

285 |

353 |

147,9 |

3. Расчет быстроходной передачи

3.1.Определяем главный параметр - межосевое расстояние aw, мм:

где

![]() - вспомогательный коэффициент. Для

прямозубых передач

- вспомогательный коэффициент. Для

прямозубых передач

![]() = 43;

= 43;

![]() -коэффициент ширины венца колеса, равный

0,2...0,25 - для шестерни, консольно

расположенной относительно опор - в

открытых передачах;

-коэффициент ширины венца колеса, равный

0,2...0,25 - для шестерни, консольно

расположенной относительно опор - в

открытых передачах;

![]() -

передаточное число открытой передачи;

-

передаточное число открытой передачи;

![]() -

вращающий момент на приводном валу

рабочей машины, Нм;

-

вращающий момент на приводном валу

рабочей машины, Нм;

![]() - коэффициент неравномерности нагрузки

по длине зуба. Для прирабатывающихся

зубьев

- коэффициент неравномерности нагрузки

по длине зуба. Для прирабатывающихся

зубьев

![]() = 1;

= 1;

![]() -

среднее допускаемое контактное

напряжение, Н/мм2.

-

среднее допускаемое контактное

напряжение, Н/мм2.

по

ГОСТ 6636-69 принимаем

![]()

3.2. Определяем модуль зацепления m, мм:

![]() ,

,

гдеKm - вспомогательный коэффициент. Для прямозубых передач Km = 5,8;

![]() -

делительный диаметр колеса,

-

делительный диаметр колеса,

;

;

![]() -

ширина венца колеса, мм;

-

ширина венца колеса, мм;

![]()

![]() -

допускаемое напряжение изгиба материала

колеса с менее прочным зубом, Н/мм2.

-

допускаемое напряжение изгиба материала

колеса с менее прочным зубом, Н/мм2.

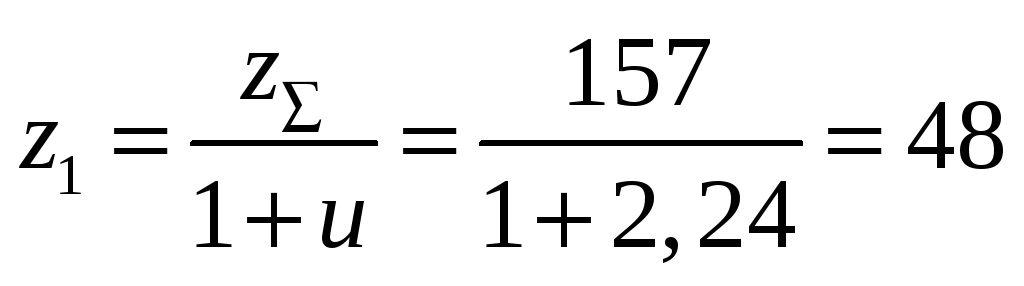

3.3. Определяем суммарное число зубьев шестерни и колеса

![]()

3.4. Определяем число зубьев шестерни

3.5. Определяем число зубьев колеса

![]()

3.6.

Определяем фактическое передаточное

число

![]() и проверяем его

и проверяем его

отклонение

![]() от заданного

от заданного

![]() :

:

![]()

3.7. Определяем фактическое межосевое расстояние:

![]()

3.2. Основные геометрические параметры передачи

|

Параметр |

Шестерня прямозубая |

Колесо прямозубое |

|

|

Диаметр, мм

|

делитель ный |

|

|

|

вершин зубьев |

|

|

|

|

впадин зубьев |

|

|

|

|

Ширина венца |

|

|

|

3.3. Проверочный расчет

3.3.1. Проверяем межосевое расстояние

![]()

3.3.2. Проверяем пригодность заготовок колес.

Условие пригодности заготовок колес:

![]() ;

;

![]()

![]()

![]()

![]() ;

;

![]()

![]() ;

;

![]()

3.3.4.

Проверяем напряжения изгиба зубьев

шестерни

![]() и колеса

и колеса

![]() ,Н/мм2:

,Н/мм2:

![]() ;

;

![]()

где m - модуль зацепления, мм; b2 - ширина зубчатого венца колеса, мм;

Ft

-окружная сила в зацеплении, Н;

![]() -коэффициент,

учитывающий распределение нагрузки

между зубьями. Для прямозубых колес

-коэффициент,

учитывающий распределение нагрузки

между зубьями. Для прямозубых колес

![]() =1;

=1;

![]() -

коэффициент неравномерности нагрузки

по длине зуба.

-

коэффициент неравномерности нагрузки

по длине зуба.

Для

прирабатывающих колес

![]() =1;

=1;

![]() -

коэффициент неравномерности нагрузки

по длине зуба.

-

коэффициент неравномерности нагрузки

по длине зуба.![]() =1,14;

=1,14;

![]() и

и

![]() -

коэффициенты формы зуба шестерни и

колеса;

-

коэффициенты формы зуба шестерни и

колеса;

![]() -

коэффициент, учитывающий наклон зуба.

Для прямозубых колес

-

коэффициент, учитывающий наклон зуба.

Для прямозубых колес

![]() =

0,911

;

=

0,911

;

![]() и

и

![]() -

допускаемые напряжения изгиба шестерни

и колеса, Н/мм2.

-

допускаемые напряжения изгиба шестерни

и колеса, Н/мм2.

![]() ;

;

Вывод: в результате выполненных расчетов были выбраны оптимальные геометрические параметры открытой цилиндрической передачи; материал шестерни и колеса (сталь – 45) с высоким пределом текучести и прочности при растяжении, вследствие чего, выявленные значения недогрузки находятся в допустимых пределах