- •Содержание

- •Реферат

- •1. Расчет и выбор посадки с натягом зубчатого колеса на вал

- •1.1 Расчет функциональных натягов

- •1.2 Выбор стандартной посадки по наибольшему натягу

- •1.3 Анализ выбранной посадки с натягом

- •2. Расчет и выбор посадок подшипников качения

- •3. Выбор размеров и посадок шпоночного соединения

- •4. Назначение размеров вала

- •5. Размерные цепи

- •5.1 Расчёт размерной цепи методом полной взаимозаменяемости

- •5.2 Расчёт размерной цепи вероятностным методом

- •6. Назначение классов допусков осевых и диаметральных размеров вала

- •7. Выбор измерительных средств для контроля сопрягаемых размеров под посадку с натягом

- •8. Назначение допусков формы и расположения поверхностей вала

- •9. Назначение параметров шероховатости поверхностей вала

- •10. Анализ точности резьбового соединения

- •11. Анализ точности зубчатого колеса

- •12. Характеристика схемы декларирования или сертификации и документа о подтверждении соответствия

- •Список литературы:

1.1 Расчет функциональных натягов

Используя один из методов расчета посадок с натягом [1 – 6] и др., вычисляем значения наименьшего расчетного натяга (Nmin расч), обеспечивающего взаимную неподвижность соединяемых деталей, и наибольшего расчетного натяга (Nmax расч), определяющего прочность соединяемых деталей.

Натяги Nmin и Nmax , обеспечиваемые выбранной по результатам расчета стандартной посадкой, должны удовлетворять условиям:

где

,

,

– наименьший и наибольший функциональные

натяги, определяемые на основе расчетных

с учетом поправки на смятие неровностей

сопрягаемых поверхностей.

– наименьший и наибольший функциональные

натяги, определяемые на основе расчетных

с учетом поправки на смятие неровностей

сопрягаемых поверхностей.

Значение наименьшего расчётного натяга определяется по формуле, мкм:

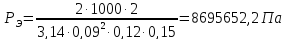

где – удельное контактное эксплуатационное давление при действии крутящего момента, Па:

где f – коэффициент трения, f = 0,15;

n – коэффициент запаса прочности соединения, n = 1,5 – 2;

D = d – номинальный диаметр соединения, м;

L – длина соединения, м;

и

и

– коэффициенты Ламэ:

– коэффициенты Ламэ:

где d1 – внутренний диаметр вала (если вал полый), м. В нашем случае d1 = 0 (вал сплошной);

d2 – наружный диаметр втулки или впадин зубчатого колеса, м.

Подставляя полученные по формулам (1.3 - 1.5) значения величин в (1.2), получим:

Наибольший расчётный натяг определяется по формуле, мкм:

где Pдоп – наибольшее допускаемое давление на поверхности вала или втулки, Па.

На поверхности втулки отсутствуют пластические деформации при

Исходя из

того, что на поверхности втулки могут

возникнуть пластические деформации

при давлениях меньших, чем на валу,

определяем

с учетом наименьшего допускаемого

давления

с учетом наименьшего допускаемого

давления

.

.

Максимальный расчётный натяг

Находим поправку к расчетному натягу на смятие неровностей поверхности детали URz, остальные поправки можно принять равными нулю [2-6]:

где k – коэффициент, учитывающий высоту смятия неровностей отверстия втулки и вала (таблица 1.2). Для принятого метода сборки (с нагревом зубчатого колеса) принимаем k = 0,5;

- шероховатость поверхности отверстия

вала, мкм;

- шероховатость поверхности отверстия

вала, мкм;

- шероховатость поверхности втулки,

мкм;

- шероховатость поверхности втулки,

мкм;

Таблица 1.2 – Коэффициент учета смягчения

|

Метод сборки соединения |

|

|

|

Механическая запрессовка при нормальной температуре |

без смазочного материала |

0,25 – 0,5 |

|

со смазочным материалом |

0,25 – 0,35 |

|

|

С нагревом охватывающей детали |

0,4 – 0,5 |

|

|

С охлаждением вала |

0,6 – 0,7 |

|

С учетом поправки величины граничных допустимых значений функциональных натягов для выбора посадки будут равны:

Схема расположения интервалов допусков посадки с натягом в системе отверстия, используемая для выбора стандартной посадки, представлена на рисунке 1.2. Нижнее отклонение основного отверстия EI = 0.

При этом должны выполняться условия (1.1):

Рис. 1.2 - Схема расположения интервалов допусков отверстия и вала при посадке с натягом в системе отверстия

1.2 Выбор стандартной посадки по наибольшему натягу

Исходя из условия, что наибольший натяг, обеспечиваемый стандартной посадкой (ГОСТ 25347-2013, должен быть меньше функционального (см. рисунок 1.2):

определяем по рисунку 1.2 наибольшее допустимое значение верхнего отклонения вала:

В ГОСТ 25347-2013 приведены рекомендуемые посадки в системе отверстия. При изготовлении отверстия по седьмому (Н7) или по восьмому (Н8) квалитету для получения натяга используются следующие классы допусков валов:

-

для Н7 – p6, r6, s6, s7, t6, u7 (посадки H7/p6, H7/r6, H7/s6, H7/s7, H7/t6, H7/u7);

-

для H8 – s7, u8, x8, z8 (посадки H8/s7, H8/u8, H8/x8, H8/z8).

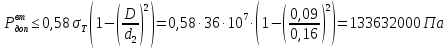

Выбрав отклонения, соответствующие этим классам допусков по ГОСТ 25347-2013, проверяем выполнение неравенства (1.6) по верхнему отклонению вала для рассматриваемых классов допусков валов. Например:

Неравенство

(1.6) выполняется для класса допуска

с верхним отклонением es

= +

с верхним отклонением es

= + мкм.

мкм.

Принимаем

класс допуска

.

Отклонения по ГОСТ 25347-2013:es

= +178 мкм, ei = +124 мкм. На

рисунке 1.3 показана схема расположения

интервалов допусков посадки с натягом

в системе отверстия для вала

.

Отклонения по ГОСТ 25347-2013:es

= +178 мкм, ei = +124 мкм. На

рисунке 1.3 показана схема расположения

интервалов допусков посадки с натягом

в системе отверстия для вала

.

.

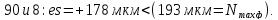

90H8 90u8 90

мм es

= +178 ei

= +124

Рис. 1.3 - Схема расположения интервалов допусков посадки с натягом в системе отверстия для вала 90u8

Исходя из

выбранного интервала допуска вала

,

осуществляем предварительный выбор

посадок с натягом в системе отверстия

(ГОСТ 25347-2013): 90Н8/u8, 90Н7/ u8.

,

осуществляем предварительный выбор

посадок с натягом в системе отверстия

(ГОСТ 25347-2013): 90Н8/u8, 90Н7/ u8.

Из предварительно выбранных посадок выписываем отклонения отверстия с большим квалитетом:

90Н8: ЕS =+54, ЕI =0, и проверяем эту посадку по наименьшему натягу

Условие выполняется, следовательно, принятая посадка 90Н8/u8 отвечает предъявляемым требованиям.

Если условие Nmin > Nmin ф не выполняется, то выписывают отклонения следующего отверстия и проверяют посадку 90H8/ u8 и т.д.

При необходимости, можно использовать внесистемные посадки, когда ни одна из деталей не является ни основным отверстием, ни основным валом.

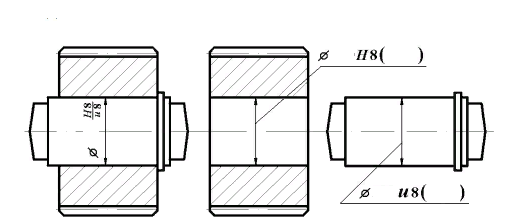

На рисунке 1.4 приведены эскизы соединения на посадке 90Н8/u8 и деталей соединения с обозначением классов допусков и отклонений.

90H8(+0,054) 90H8

Рис. 1.4 - Эскизы соединения и сопрягаемых деталей с обозначением посадки и классов допусков