Проектный расчет быстроходной цилиндрической передачи.

Исходные данные для расчета:

Крутящие моменты на валах передачи

ведущем: T1=39410 Нмм

ведомом T2=264924 Нмм

передаточное число передачи: u1=7

Частота вращения ведущего вала: n1=720 об/ мин.

ведомого: n2= 103 об/мин.

передача прямозубая

1. Коэффициенты нагрузки.

Фактическую нагрузку в зацеплении определяют с учетом неравномерности распределения нагрузки между зубьями и по ширине венца и с учётом ударов. Для этого эквивалентный момент умножают на коэффициент нагрузки Kн при расчете на контактную прочность и KF - при расчете на изгибную выносливость.

Коэффициенты нагрузки определяем по формулам:

К н = К нa К нb К нv 4.25.

КF = KFa КFb KFv 4.26.

Коэффициент распределения нагрузки для косозубых передач определяем по графику рис. 4.7. предварительно определив проектную окружную скорость колёс передачи

по формуле 4.36.

C v = 13 определяем по таблице 4.9.

Проектная точность передачи по таблице 4.10 9 ая.

К нa = 1

При расчете цилиндрических передач на контактную прочность

К нb = К0 нb ( 1 – х) + х ³ 1,05 4.27.

Значение коэффициента К0 нb определим по таблице 4.7., предварительно определив соотношение

![]() 0,25*(7+1/0)=1

0,25*(7+1/0)=1

а = 0,25 –коэффициент ширины колеса по межосевому расстоянию, принимаем предварительно.

Схему передачи определим по рис.4.8. схема № 5.

К0 нb =1,8

Коэффициент режима х = 0. при t = 15000 часов

К нb =1,8(1-0,74)+0,74=1,2

Динамический коэффициент К нv определим по таблице 4 .11.

К нv =1,07

Коэффициент нагрузки на контактную прочность определим по формуле:

KH =KH KH KHv =1*1,2*1,07=1,29

Коэффициент распределения нагрузки на изгибную выносливость определим из таб. на стр. 92. KFa =1

При расчете цилиндрических передач на изгибную выносливость

К Fb = К0 Fb ( 1 – х ) + х ³ 1,04

К0 Fb =1,6 по таблице 4.8.

К Fb =1,6(1-0,74)+0,74=1,15

KFv =1,2 по таблице 4.12.

Коэффициент нагрузки при расчёте на изгиб:

КF = KFa КFb KFv =1*1,156*1,2=1,387

2.Межосевые расстояния в соосных передачах равны поэтому:

ат = аб = 260 мм.

Ширину колеса в связи с проектируемой недогрузкой передачи принимаем из соотношения исходя из соотношения

а = 0,25

Ширина колеса b2 = ya a =0,25*260=65 мм

принимаем: b2 =64 мм

ширина шестерни b1 = 1,12 b2 =1,12*64=71,68 мм

принимаем: b =70 мм

3. Фактическое контактное напряжение определяем по формуле:

Н =

![]()

Коэффициент нагрузки уточняем по фактической скорости, м/сек

![]()

К нv =1,15

К н = К нa К нb К нv =1,1,208*1,15=1,38

Н =

![]() =

=

Определена недогрузка быстроходной передачи:

что характерно для соосных передач.

4. Определяем модуль передачи по формуле 4.45.

![]()

Для прямозубых передач К = 5.

Окружную силу Ft определяем по формуле 4.44.

![]() 2*264924*(7+1)/260*7=2329

Н

2*264924*(7+1)/260*7=2329

Н

mn =5*2329*1*1,38/64*287=1,02 мм

Проверяем полученное значение по соотношению:

mn = (0.01—0.02)a =(0,01—0,02)260=(2,6—5,2) мм

Округляем до стандартного значения по стр. 52. mn =3,25 мм

5. Определяем суммарное число зубьев передачи,

суммарное число зубьев:

![]() =2*260/3,25=160

=2*260/3,25=160

Округляем до ближайшего меньшего целого числа Zå =160

Число зубьев шестерни:

![]() Z1 =160/7+1=20

Z1 =160/7+1=20

принимаем Z1 =20

Число зубьев колеса:

Z2 = Zå – Z1 =160-20=140

Фактическое передаточное число

u ф=140/20=7

6. Определяем фактические изгибные напряжения

![]()

Здесь YF - коэффициент формы зуба, принимаемый по таб. 4.13. в зависимости от эквивалентного числа зубьев и относительного смещения

![]()

Для колеса Z v2 = 140 YF2 =3,6

для шестерни Z v1 = 20 YF1 =4,07

Коэффициент наклона зуба:

![]() для прямозубых передач

для прямозубых передач

Определяем отношение:

для колеса:

![]() =500/3,6=139

МПа для шестерни 500/4,07=123 МПа

=500/3,6=139

МПа для шестерни 500/4,07=123 МПа

прочность шестерни ниже напряжения изгиба определяем для неё

sF1 =(4,07*1/64*3,25)2329*1*1,38=63,2 МПа 4.54

7. Силы, действующие в зацеплении.

Oкружная сила определена ранее Ft = 2329 Н

Pадиальная сила

![]() 2329*tg20/1=848Н

2329*tg20/1=848Н

Oсевая сила=0 (передача прямозубая)

Консольная сила:Fm1=125 Т=125 36,41=785Н

Геометрический расчет передачи.

Делительный диаметр колёс определим по формуле 4.62.

![]()

шестерня: d1 =3,25*20=65 мм

колесо d2 =3,25*140=455 мм

Диаметр вершин зубьев определим по формуле 4.63.

шестерня da1 = d1+ 2 mn =65+2*3,25=71,5 мм

колесо da2 = d2+ 2 mn =455+2*3,25=461,5 мм

Диаметр впадин зубьев определим по формуле 4.64.

шестерня df1 = d1 – 2,5 mn =65-2,5*3,25=56,875 мм

колесо df2 = d2 – 2,5 =455-2,5*3,25=446,875 мм

Делительные диаметры должны удовлетворять условию:

d1 + d2 = 2 a

65+455=(2*260)мм

Предварительный расчет валов и выбор подшипников.

Для предварительного определения диаметра валов выполняем ориентировочный расчет его на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба.

![]() стр.296.

стр.296.

При расчете редукторных валов по формуле определяем диаметры выходных концов валов, принимая [t] £ 15 -- 20 Мпа.

1. Быстроходный вал.

Расчетом на чистое кручение определим диаметр выходного конца вала. Крутящий момент на валу Тб = 39410 Нмм

Допускаемое напряжение кручения [] =15 МПа

d1 =

Принимаем диаметр выходного конца вала d1 =dЭ=32 мм

Предварительно принимаем к установке шариковый радиально-упорный подшипник

№209 по ГОСТ 8338-75

d=45 мм, D=80 мм, B=18 мм,

C=16,8 Kн , C0 =9,3 Кн.

2. Промежуточный вал.

Расчетом на чистое кручение определим диаметр вала в опасном сечении

( в месте посадки зубчатого колеса) .

Крутящий момент на валу Тпр =264924 Нмм

Допускаемое напряжение кручения [ ] =20 МПа

d2 =

Диаметр вала в месте установки колеса первой ступени и шестерни второй ступени

dк = 45 мм

Предварительно принимаем к установке шариковый

радиально-упорный подшипник N207 по ГОСТ 8338-75

d =35 мм,D =72 мм, B =23 мм,

C =56 Kн , C0 =34 Кн.

Тихоходный вал.

Расчетом на чистое кручение определим диаметр вала под колесом второй ступени.

Крутящий момент на валу Тт =1297470 Нмм

Допускаемое напряжение кручения [] =20 МПа

d3 =

Принимаем диаметр вала под колесом d =70 мм

Предварительно принимаем к установке шариковый

Радиальный подшипник N213 по ГОСТ 8338-75

d =65мм, D =120мм, B =23мм,

C =56 Kн ,C0 =34 Кн.

Диаметр выходного конца вала принимаем

dк =60 мм

Определение геометрических размеров зубчатых колёс.

1.Колесо первой ступени.

Ранее определено: а = 260 мм m= 3,25 мм

Делительные диаметры d1 = 65 мм d2 =455мм

диаметр окружности выступов da1=71,5мм da2 =461,5мм

диаметр окружности впадин df1 =56,875мм df2 =446,875мм

ширина шестерни: b1 =70мм

ширина колеса: b2 =64мм

Диаметр вала под колесом d =42мм

диаметр ступицы колеса

D = 1.5 d + 10 =1,5*42+10=73 14.19.

толщина обода

d0 = 2.5 mn +2 =2,5*3,25+2=10,12мм 14.21.

толщина диска

dд =(d0+ dст.) / 2 ³ b /4=64/4=16мм 14.21.

длина ступицы колеса L ст. = (1 -1,5 ) d =64--96

принимаем L ст. =74 мм

2. Колесо второй ступени.

Ранее определено: а = 260мм m=4мм

Делительные диаметры d3 =84мм d4 =436 мм

диаметр окружности выступов d a3 =92мм d a4 =444мм

диаметр окружности впадин d f3 =74мм d f4 =426мм

ширина шестерни: b3 =90мм

ширина колеса: b4 =82мм

Диаметр вала под колесом d =70мм

диаметр ступицы колеса D = 1.5 d + 10 =1,5*70+10=115мм 14.19.

толщина обода d0 = 2.5 m n +2 = 2,5*4+2=12мм 14.21.

толщина диска dд =(d0+ dст.) / 2 ³ b /4=82/4=20,5мм 14.21.

длина ступицы колеса L ст. = (1 -1,5 ) d =(1—1,5)70=(70—105)

принимаем L ст. =90мм

Определение основных размеров элементов корпуса.

Толщина стенки корпуса:

d = 0,025*aw. + 3 =0,025*260+3=9,5мм

Принимаем d = 10мм

Толщина рёбер жесткости подшипниковых приливов: d реб. = d =10мм

Толщина верхнего пояса по разьёму:

b = 1.5*δ =1,5*10=15мм

Толщина нижнего пояса :

р = 2.35*δ =2,35*10=23,5мм

Диаметр фундаментного болта :

d1. = (0,03 - 0,0 36) aw + 12 =(0,03—0,036)260+12=(19,8—21,36)

Принимаем d1 =20

Толщина лапы фундаментного болта:

d ф. = 1,5 d ф =1,5*20=30мм

Ширина опорного фланца

К = 2,6*d =2,6*20=52мм

Крышку крепят к корпусу улучшенными болтами с шестигранной уменьшенной головкой

класса прочности 6.6.

Диаметр болтов у подшипников :

d2 = (0,7 - 0,75) d 1 =(0,7—0,75)*20=(14—15)

Принимаем d2 =14

Болтов , соединяющих крышку редуктора соснованием:

d3 = (0,5 - 0,6) d 1 =(0,5—0,6)20=10--12

принимаем d3 =12

Ширина фланца К = 2,6 d =2,6*12=31,2мм=32мм

Диаметр болтов крепящих крышки подшипников

d4 = (0,3--0,5) d 1 =(0,3—0,5)20=(6—10)

Принимаем d4 =10

Диаметр болтов крепящих смотровую крышку

d5 = (0,3--0,4) d 1 =(0,3*--0,4)20=(6—8)

Принимаем d5 =6

Расчёт нагрузки валов и определение долговечности подшипников.

Основные критерии работоспособности подшипников качения – его динамическая и статическая грузоподъёмности. Долговечность подшипника может быть выражена в часах, миллионов оборотов.

Номинальная долговечность (ресурс) в миллионах оборотов:

![]()

где С – динамическая грузоподъёмность по каталогу

Р – эквивалентная нагрузка

р – показатель степени; для шариковых подшипников р = 3;

Номинальная долговечность в часах:

![]()

Для однорядных радиальных шарикоподшипников и однорядных радиально-упорных шарико- и роликоподшипников эквивалентная нагрузка:

P = (XV Fr + Y F a) Kб Kт при F a / V F r > e

P = Fr V Kб Kт при F a / V F r < e

где V- коэффициент вращения, при вращении внутреннего кольца V = 1

Fr - суммарная реакция опор, Н

Fа - осевая нагрузка, действующая на опоры, Н

Кб – коэффициент безопасности, определяем по таблице 12.27., при умеренных толчках Кб = 1,3

К т - температурный коэффициент, при работе подшипника до 1250 С

К т = 1,05.

Х -коэффициент радиальной нагрузки

Y -коэффициент осевой нагрузки, по таблице 12.26.

1.Быстроходный вал.

Расстояние между опорами по первой компоновке L =114мм

Силы, действующие на вал:

окружная Ft =2329 Н

радиальная Fr =849 Н

Крутящий момент на валу Т = 39410 Нмм

Консольная от действия муфты Fм =785 Н

Частота вращения вала n =720 об/мин

Предварительно принят к установке шариковый радиально-упорный

подшипник N208по ГОСТ8338-75

d =40мм, D =80мм,B=18мм,

C =320Kн ,C0 =17,8Кн.

Схема нагружения вала на странице 20.

Определяем реакции опор.

В горизонтальной плоскости:

Rar=Rrb=Fr/2=849/2=424.5Н

Проверка:

В вертикальной плоскости:

-

Ма = 0;

Ft*l-Fm(L+l3)+Rbb*L=0

2329*57-785(114+110)+Rbb*114=0

132753-175840+Rbb-114=0

Rbb=378 Н

∑ Mb=0 -Ft*l2-Fm*l3+Rab*l=0

-2329*57-785-110+Rhd*114=0

Rab=1922 H

Проверка:

Ft-Fm-Rab+Rbb=0

2329-785-1922+378=0

1544-1544=0

Строим эпюры изгибающих и крутящих моментов.

В горизонтальной плоскости:

M=-Rar*l=-242.5*57=-13822.5 Нмм

В вертикальной плоскости:

Mизг=Rab*l=-1922*57=-109554 Нмм

Mb=-Fm*l3=-785*110=-86350 Нмм

Суммарный изгибающий момент

Mb=8635 Нмм

Mизг=110423 Нмм

Строим эпюру крутящего момента Т =39410 Нмм

В опасном сечении вала (где действует наибольший изгибающий момент) определяем расчётный момент, учитывающий совместные действия изгиба и кручения.

Для определения расчётного момента при совместном действии изгиба и кручения воспользуемся третей теорией прочности. Третья теория, как известно, даёт завышенный результат, но с учётом сложной работы вала и ответственности этой детали использование третей теории прочности оправдано, ибо это повышает запас прочности.

Расчётный момент по третей теории прочности записывается так:

Мр =![]()

Мmax - максимальный изгибающий момент действует в месте установки первой опоры А.

Мmax =![]() 86350

Нмм

86350

Нмм

– коэффициент, учитывающий разные циклы изменения напряжений от изгиба до кручения.

При реверсивном вращении вала изменение напряжений от изгиба до кручения.

Принимается по симметричному циклу. Тогда = 0,59

Мр =

![]() 863502+(1*39410)2=94918

Нмм

863502+(1*39410)2=94918

Нмм

Из условия прочности вала на изгиб с кручением определяется расчётный диаметр вала в опасном сечении.

![]()

где: [-1]

=![]()

В данном случае примем материал вала - сталь 45 (в = 780 МПа), тогда допускаемые напряжения на изгиб по симметричному циклу будут равны:

![]() = 67,74 МПа (Н/мм2).

= 67,74 МПа (Н/мм2).

Тогда dв =![]() =24мм

=24мм

Округляем по ГОСТу до стандартного значения. dв =25мм

Конструктивная разработка вала.

Диаметр вала в опасном сечении получился dв =25мм

Даём увеличение диаметра на 10% т.о. получим расчётный диаметр вала

dв =28мм Округляем по ГОСТу до стандартного значения. dв =30мм

С учётом того, что на выходной конец вала установлена упругая втулочно-пальцевая муфта, его диаметр должен быть равен диаметру вала электродвигателя. Поэтому диаметр выходного конца вала принимаем равным dв = dэ =32 мм

Принимаем к установке шариковый радиальный подшипник серии 20 . Эти расчёты совпали с предварительно выбранными значениями диаметра вала и подшипника.

Быстроходный вал конструктивно выполнен заодно с шестернёй. Вал строим ступенчатым, что позволит строго базировать подшипники на валу в осевом направлении, упрощать сборку, обеспечивать посадку с натягом. Разность ступеней 5 мм.

Изменение конструктивно разработанного вала не превышает 5% расчётного

Суммарная реакция опор:

RА = FrА

=

![]() (RгА)2

+ (RгА)2

=

(RгА)2

+ (RгА)2

=![]() 424,52+19222=1968

Н

424,52+19222=1968

Н

R2 = Fr2

=

![]() (RвВ)2

+ (RвВ)2

=

(RвВ)2

+ (RвВ)2

= ![]() 424,52+3782=568

Н

424,52+3782=568

Н

Подшипники установлены в распор, осевая сила отсутствует.

Эквивалентная нагрузка:

для первой опоры P1 = (X∙V∙ FrА + Y ∙FaА) Kб ∙ Kт=1,1*1968*1,3*1,05=2686Н

для второй опоры P2 = (X∙V ∙FrВ + Y ∙FaВ) ∙Kб ∙Kт =1,1*568*1,3*1,05=775Н

роверяем долговечность подшипника по наиболее нагруженной опоре.

Номинальная долговечность (ресурс) в миллионах оборотов:

![]() =

=

где С – динамическая грузоподьёмность по каталогу

Р – эквивалентная нагрузка

р – показатель степени; для шариковых подшипников р = 3;

Номинальная долговечность в часах:

![]() 106/60*720*(32000/2686)3=39142

106/60*720*(32000/2686)3=39142

Грузоподъёмность подшипника достаточна, при ресурсе редуктора tå = 15000

Схема нагружения ведущего вала.

Ft =2329 Н

Fr =849 Н

Fa =--- Н

Fm=785 H

Промежуточный вал.

Расстояние между опорами по первой компановке L =280 мм

Силы, действующие на вал:

от передачи первой ступени

окружная Ft1 =2329 Н

радиальная Fr1 =849 Н

от передачи второй ступени

окружная Ft2 =5659 Н

радиальная Fr2 =2173 Н

Предварительно принят к установке шариковый подшипник № 207 по ГОСТ

d =35 мм,D =72 мм, B=17мм,

C =25,5Kн C0 =13,7Кн.

схема нагружения вала на стр. 2 .

Определяем реакции опор.

В горизонтальной плоскости:

-

МA = 0; -Fr2*l1-Fr1*(l1+l2)+RBr*l=0

-2173*60-849*212+ RBr*280=0 RBr=1108 Н

∑ MB=0 Fr2(l2+l3)+Fr1*l3-Rar*l=0

2173*220+849*68- Rar*280=0 Rar=1914H

Проверка:

Fr1+Fr2-Rar-Rbr=0

849+2173-1914-1108=0

0=0

В вертикальной плоскости:

-

М = 0;

Проверка:

Строим эпюры изгибающих и крутящих моментов.

В горизонтальной плоскости:

Mидr=Rra*l1=1914*60=114840 Hмм

Mисr=Rbr*l3=1108*68=75344 Нмм

В вертикальной плоскости:

Мидв=-Rab*l1=-4124*60=-247440 Нмм

Mисв=Rbb*l3=484*62=32912

Нмм

Суммарный изгибающий момент в сечении

Мид=![]() =272791

Нмм

=272791

Нмм

Мис=![]() =82219

Нмм

=82219

Нмм

Строим эпюру крутящего момента Т 2=264924 Нмм

В опасном сечении вала (где действует наибольший изгибающий момент) определяем расчётный момент, учитывающий совместные действия изгиба и кручения.

Для определения расчётного момента при совместном действии изгиба и кручения воспользуемся третей теорией прочности

Расчётный момент по третей теории прочности записывается так:

Мр =![]()

Мmax - максимальный изгибающий момент действует в месте установки шестерни второй ступени

Мmax =![]() 272791

Нмм

272791

Нмм

– коэффициент, учитывающий разные циклы изменения напряжений от изгиба до кручения.

При реверсивном вращении вала изменение напряжений от изгиба до кручения.

Принимается по симметричному циклу. Тогда = 1.

Мр =

![]() 2727912+(1*264924)2=380263

Нмм

2727912+(1*264924)2=380263

Нмм

Из условия прочности вала на изгиб с кручением определяется расчётный диаметр вала в опасном сечении.

![]()

где: [-1]

=![]()

В данном случае примем материал вала - сталь 45 (в = 780 МПа), тогда допускаемые напряжения на изгиб по симметричному циклу будут равны:

![]() = 67,74 МПа (Н/мм2).

= 67,74 МПа (Н/мм2).

Тогда dв =![]() =38,28

мм

=38,28

мм

Округляем по ГОСТу до стандартного значения. dв =40 мм

Конструктивная разработка вала.

Диаметр вала в опасном сечении получился dв =40 мм

Даём увеличение диаметра на 10% т.о. получим расчётный диаметр вала

dв =44 мм Округляем по ГОСТу до стандартного значения dв=45 мм

На промежуточном валу смонтированы колесо первой ступени и шестерня второй ступени. Передачи прямозубые, осевая сила отсутствует.

Принимаем к установке шариковый подшипник № 208 ГОСТ 8338 -75

С =32000 Н

Промежуточный вал конструктивно выполнен ступенчатым, что позволяет строго базировать колесо, шестерню и подшипники на валу в осевом направлении, упрощать сборку, обеспечивать посадку с натягом. Разность ступеней 5 мм.

Изменение конструктивно разработанного вала не превышает 5% расчётного

Суммарная реакция опор:

RА = FrА

=

![]() RгА

+ R вА

=19142+41242=4547 Н

RгА

+ R вА

=19142+41242=4547 Н

RВ = FrВ

=

![]() RгВ

+ R вВ

=11082+4842=1209 Н

RгВ

+ R вВ

=11082+4842=1209 Н

Эквивалентная нагрузка:

для первой опоры PА = (XV FrА + Y FaА) Kб Kт=1*1*4547*1,3*1,05=6207 Н

для второй опоры PВ = (XV FrВ + Y FaВ) Kб Kт=1*1*1209*1,3*1,05=1650 Н

Проверяем долговечность по более нагруженной опоре:

Lh =

![]() =106/60*103*(32000/6207)3=22390

ч

=106/60*103*(32000/6207)3=22390

ч

Долговечность подшипника достаточна, при ресурсе редуктора tå = 15000 ч.

Вывод: Выбранный подшипник к установке пригоден

Схема нагружения промежуточного вала

Ftl=2326 H Ft2=5469 H

Frl=849 H Fr2=2173 H

Тихоходный вал.

Расстояние между опорами по первой компановке L =134

Силы, действующие на вал:

от передачи второй ступени

окружная Ft2 =5969 Н

радиальная Fr2 =2173 Н

Консольная сила от действия муфты FМ2 =4003 Н

Частота вращения вала n =20об/мин

Предварительно принят к установке шариковый радиальный

подшипник N213 по ГОСТ 8338-75

d =65 мм, D =120мм, B=23мм,

C =56 Kн , C0 =34 Кн.

Определяем реакции опор.

В горизонтальной плоскости:

-

М = 0;

Проверка:

В вертикальной плоскости:

-

М = 0;

Проверка:

Строим эпюры изгибающих и крутящих моментов.

В горизонтальной плоскости:

В вертикальной плоскости:

Суммарный изгибающий момент в сечении

Строим эпюру крутящего момента Т =1297470 Нмм

В опасном сечении вала (где действует наибольший изгибающий момент) определяем расчётный момент, учитывающий совместные действия изгиба и кручения.

Для определения расчётного момента при совместном действии изгиба и кручения воспользуемся третей теорией прочности

Расчётный момент по третей теории прочности записывается так:

Мр =![]()

Мmax - максимальный изгибающий момент действует в месте установки шестерни второй ступени

Мmax =![]() 440330

Нмм

440330

Нмм

– коэффициент, учитывающий разные циклы изменения напряжений от изгиба до кручения.

При реверсивном вращении вала изменение напряжений от изгиба до кручения.

Принимается по симметричному циклу. Тогда = 1.

Мр =

![]() 4403302+(1*1297)2=1370153

Нмм

4403302+(1*1297)2=1370153

Нмм

Из условия прочности вала на изгиб с кручением определяется расчётный диаметр вала в опасном сечении.

![]()

где: [-1]

=![]()

В данном случае примем материал вала - сталь 45 (в = 780 МПа), тогда допускаемые напряжения на изгиб по симметричному циклу будут равны:

![]() = 67,74 МПа (Н/мм2).

= 67,74 МПа (Н/мм2).

Тогда dв =

![]() мм

мм

Округляем по ГОСТу до стандартного значения dв =60 мм

Конструктивная разработка вала.

Диаметр вала в опасном сечении получился dв =60 мм

Даём увеличение диаметра на 10% т.о. получим расчётный диаметр вала

dв =66 ммОкругляем

по ГОСТу до стандартного значения

![]() dв=65 мм

dв=65 мм

На выходной конец вала установлена муфта. шариковый радиальный подшипник

Принимаем к установке шариковый радиальный подшипник №

ГОСТ 213-75 dп =65 мм

C =56 Kн , C0 =34 Кн.

Тихоходный вал конструктивно выполнен ступенчатым, что позволяет строго базировать колесо и подшипники на валу в осевом направлении, упрощать сборку, обеспечивать посадку с натягом. Разность ступеней 5 мм.

Диаметр вала под колесом принимаем dк =70мм

Изменение конструктивно разработанного вала не превышает 5% расчётного

Суммарная реакция опор:

RА = FrА

=

![]() (RгА)2

+ (RвА)2

=1086,52+102742=10331 Н

(RгА)2

+ (RвА)2

=1086,52+102742=10331 Н

RВ = FrАВ

=

![]() (RгВ)2

+ (RвВ)2

=1086,52+3022=1128 Н

(RгВ)2

+ (RвВ)2

=1086,52+3022=1128 Н

Осевая сила на валу отсутствует, следовательно, эквивалентную нагрузку определяем по формуле:

Эквивалентная нагрузка:

для первой опорыP1 = (XV Fr + Y F a) Kб Kт=1*1*10331*1,3*1,05=14102 Н

для второй опорыP2 = (XV Fr + Y F a) Kб Kт=1*1*1128*1,3*1,05=1540 Н

Проверяем долговечность по более нагруженной опоре:

Lh =

![]() =106/60*20(56000/14102)3=52184

ч

=106/60*20(56000/14102)3=52184

ч

Долговечность подшипника достаточна, при ресурсе редуктора tå =16000 ч

Cхема нагружения тихоходного вала

Ft2=5969 H

Fr2=2173 H

Fm2=4003 H

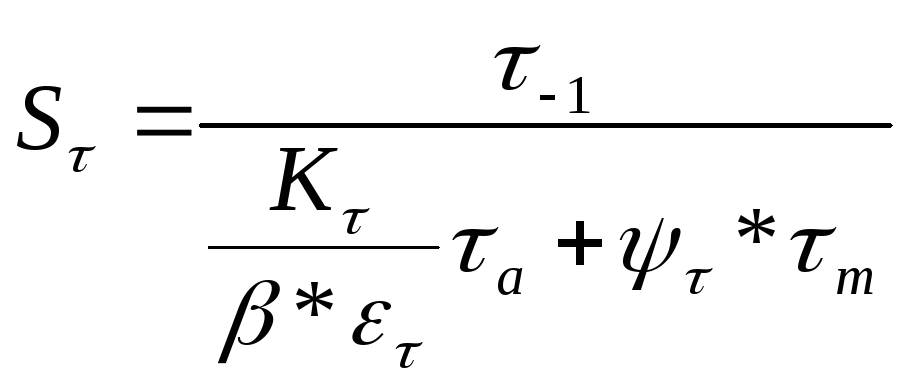

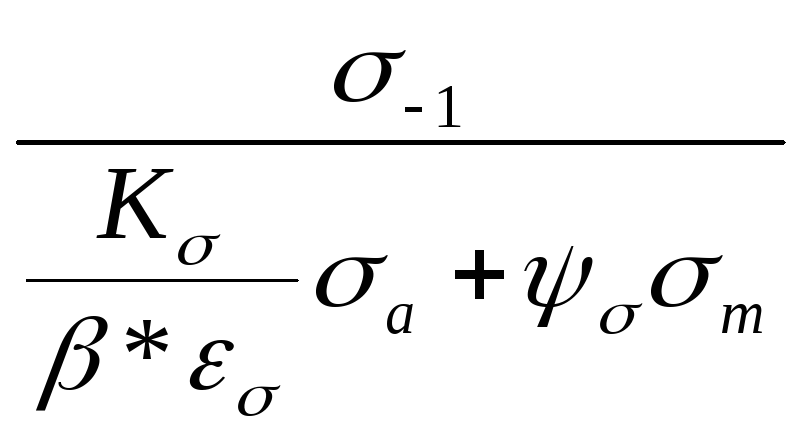

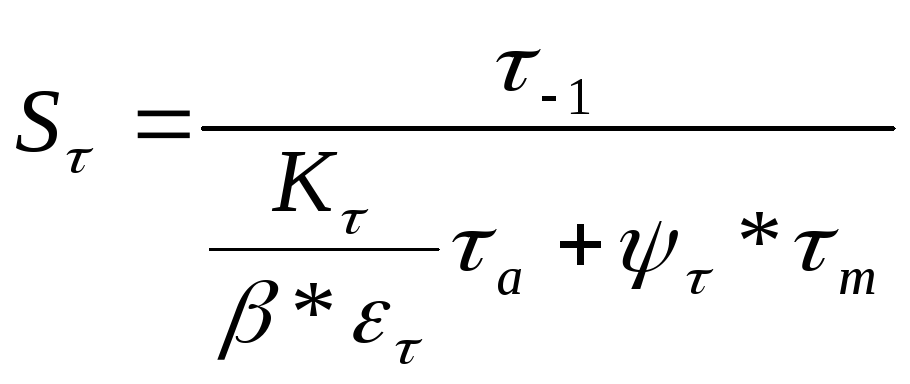

Проверочный расчет валов на сопротивление усталости.

Проверочный расчет валов выполняем для определения расчетного запаса прочности в опасном сечении вала. Для обеспечения прочности достаточно иметь S = 1,7, однако, учитывая повышенные требования жесткости редукторных валов рекомендуется иметь S = 2,5 – 3 . При таких значениях можно не проводить специального расчета на жесткость.

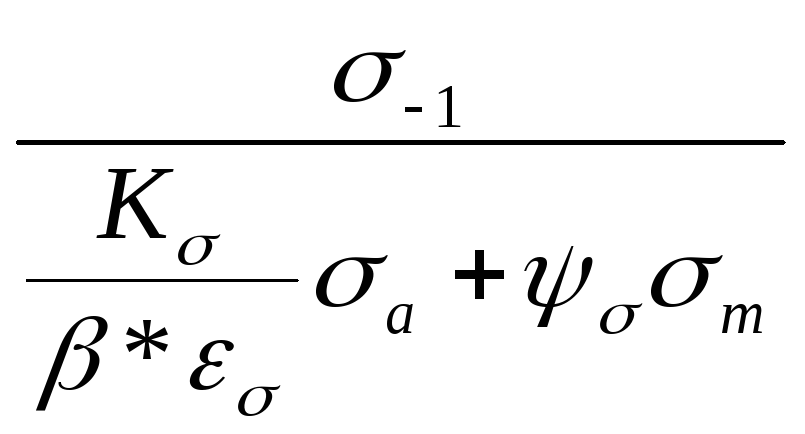

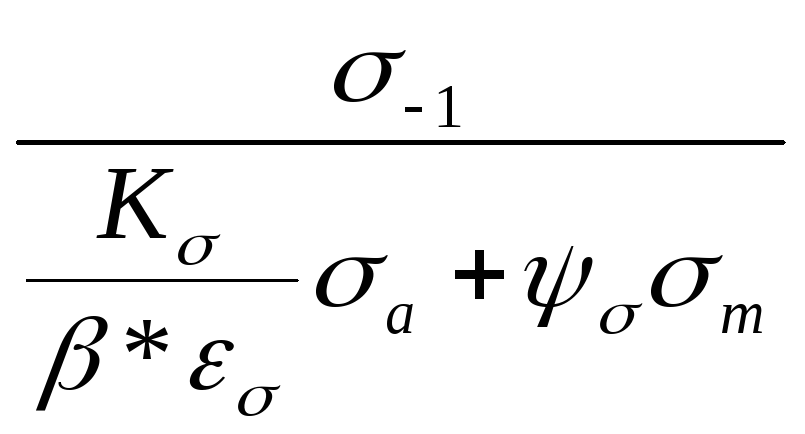

Общий коэффициент запаса прочности S определяем из формулы:

![]()

коэффициент запаса прочности по нормальным напряжениям:

S s

=

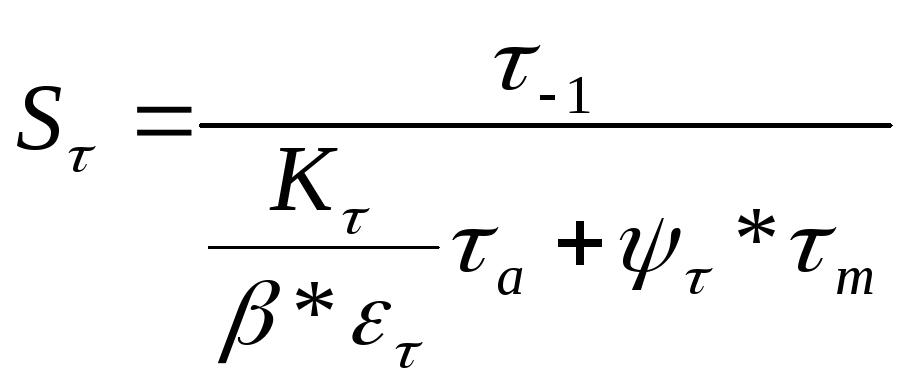

коэффициент запаса прочности по касательным напряжениям:

В этих формулах s-1 и t -1 - пределы выносливости материала вала при симметричных циклах изгиба и кручения.

Значения s -1 вычисляют в зависимости от предела прочности sв по

эмпирическим формулам:

для углеродистой стали s-1 = 0,43 sв

предел выносливости на кручение: t -1 = 0,58 s-1

K s и K t - эффективные коэффициенты концентрации напряжений при изгибе и кручении,

es и et - масштабные факторы для нормальных и касательных напряжений,

b - коэффициент, учитывающий влияние шероховатости поверхности; при параметре шероховатости 20 принимают 0,9 – 1,0,

sa и ta - амплитуды циклов нормальных и касательных напряжений,

sm и t m средние напряжения нормальных и касательных напряжений

Ys и Yt -коэффициенты имеют для стали следующие значения при

s = 550 –750 МПа: Ys = 0.05 Yt = 0.

При использовании значений K s и K t номинальные напряжения изгиба и кручения определяют по сечениям нетто.

![]() и

и

![]()

Для валов со шпоночными канавками, изготовленных из сталей, имеющих

s в = 500 – 1000 МПа. принимают К s = 1,5 –2 , К t = 1,4 – 2,1 .

Эти значения соответствуют расчету по сечению вала:

![]()

![]()

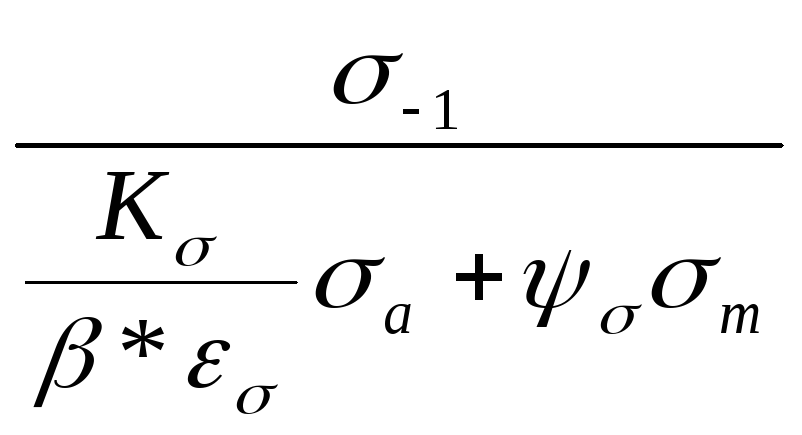

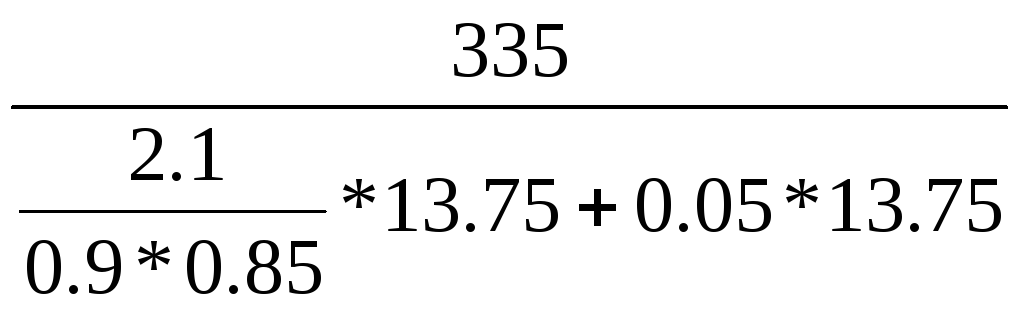

Быстроходный вал

Материал вала ст.45, термообработка улучшение, по таб. 4.5. sв = 780 Мпа.

Предел выносливости вала по нормальным напряжениям

s-1 = 0,43 sв = 0,43 *780 = 335 Мпа.

предел выносливости вала по касательным напряжениям:

t -1 = 0,58 s-1 = 0,58 * 335 = 195 Мпа.

Вал выполнен заодно с шестернёй, поэтому опасное сечение вала в месте установки первого подшипника.

Изгибающий момент в сечении

Ми =86350 Нмм

В данном сечении действует крутящий момент

Мк = Т1=39410 Нмм

Диаметр вала в месте установки подшипнике d = 40

Момент сопротивления изгибу:

![]() =3,14*403/16=6280

мм3

=3,14*403/16=6280

мм3

Момент сопротивления кручению:

![]() =3,14*403/16=12560

мм3

=3,14*403/16=12560

мм3

Амплитуда нормальных напряжений:

![]() =86350/6280=13,75

Н/мм2

=86350/6280=13,75

Н/мм2

Амплитуда касательных напряжений в сечении

![]() =39410/12560=3,14

Н/мм2

=39410/12560=3,14

Н/мм2

Коэффициент концентрации напряжений в сечении определяем по таб. 11.2. при

D / d =1,1 R/d =0,02 К =2,1 К t =1,4

Коэффициент шероховатости b = 0,9

Масштабный коэффициент =0,85 e t=0,73 по таб. 11.6.

Коэффициент запаса прочности по нормальным напряжениям:

S s

=

=

= =8,8

=8,8

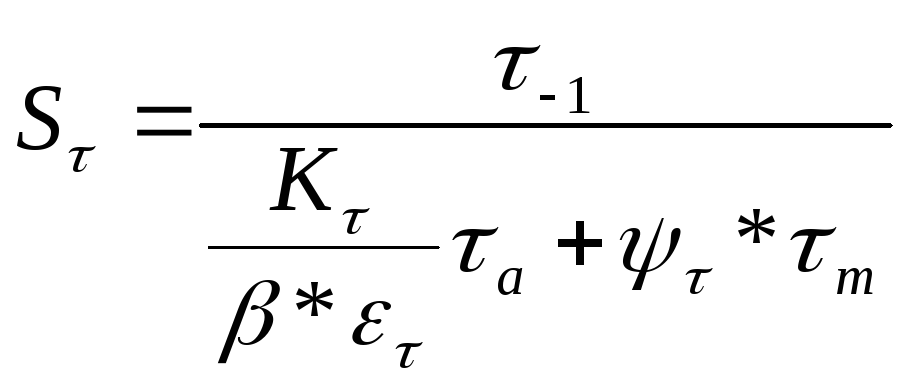

Коэффициент запаса прочности по касательным напряжениям:

=

=  =2,9

=2,9

Общий коэффициент запаса прочности S определяем из формулы:

Ss St

S = ------------- =255/30,3=8,4

![]() Ss

+ St

Ss

+ St

Условие прочности вала выполнено, так как S= 8,4 [ S ] = 2,5 – 3.

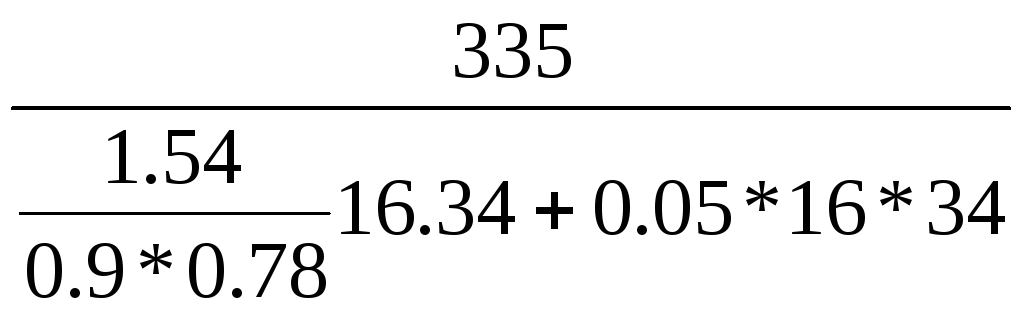

Промежуточный вал.

Материал вала ст.45, термообработка улучшение, по таб. 4.5. sв = 600 Мпа.

Предел выносливости вала по нормальным напряжениям

s-1 = 0,43 sв = 0,43 *600 = 258 Мпа.

предел выносливости вала по касательным напряжениям:

t -1 = 0,58 s-1 = 0,58 * 258 = Мпа.

Опасное сечение вала в месте установки шестерни второй ступени см. схему нагружения вала на стр.

Суммарный изгибающий момент в сечении:

М =

![]() М2х

+ М2U =

1148402+2477912=272790

М2х

+ М2U =

1148402+2477912=272790

Крутящий момент на валу Т2 =264924 Нмм.

Диаметр вала в месте установки шестерни d = 45мм.

Сечение вала ослаблено шпонкой b =14 мм h =9 мм t=5,5 мм.

Момент сопротивления изгибу:

![]() =

=![]() =7607

мм3

=7607

мм3

Момент сопротивления кручению:

![]() =

= ![]() =16549

мм2

=16549

мм2

Амплитуда нормальных напряжений

а

=![]() =272790/7607=3586

Н/мм2

=272790/7607=3586

Н/мм2

Амплитуда касательных напряжений:

а =![]() 264924/16549=16

Н/мм2

264924/16549=16

Н/мм2

Коэффициент концентрации напряжений в сечении

принимаем К s = 1,7 , К t = 2,0 .

Коэффициент шероховатости b = 0,9

Масштабный коэффициент τ =0,86 e t=0,75 по таб. 11.6.

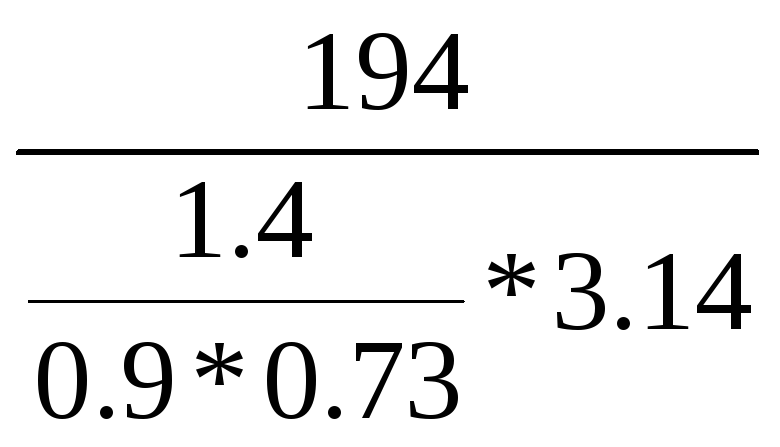

Коэффициент запаса прочности по нормальным напряжениям:

S s

=

=

= =4,2

=4,2

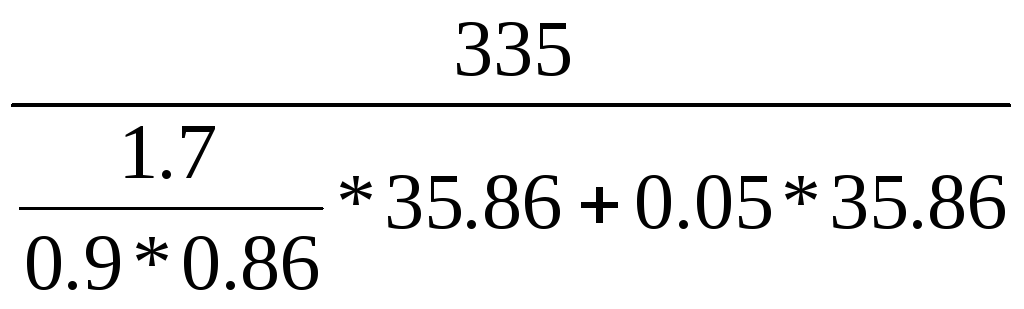

Коэффициент запаса прочности по касательным напряжениям:

=

= =4,1

=4,1

Общий коэффициент запаса прочности S определяем из формулы:

Ss St

S = ------------- = 2,93

![]() Ss

+ St

Ss

+ St

Условие прочности вала выполнено, так как S = 2,93 [S ] = 2,5 – 3.

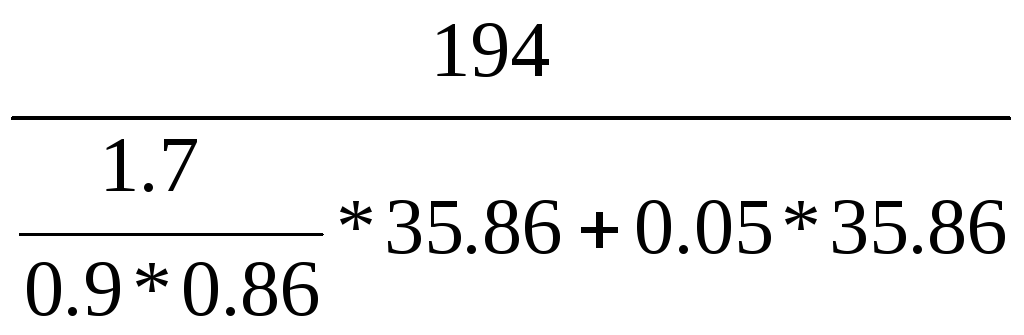

Тихоходный вал.

Материал вала ст.45, термообработка улучшение, по таб. 4.5. sв = 780 Мпа.

Предел выносливости вала по нормальным напряжениям

s-1 = 0,43 sв = 0,43 *780 = 335 МПа.

предел выносливости вала по касательным напряжениям:

t -1 = 0,58 s-1 = 0,58 * 258 = 195 МПа.

Опасное сечение вала в месте установки подшипника см. схему нагружения вала на стр.

Суммарный изгибающий момент в сечении:

М =

![]() М2х

+ М2U =

М2х

+ М2U =

![]() 440330

Н мм.

440330

Н мм.

Крутящий момент на валу Т2=1297470 Нмм.

Диаметр вала в месте установки подшипника d =65 мм

Момент сопротивления изгибу:

![]() =3,14*653/32=26948

мм3

=3,14*653/32=26948

мм3

Момент сопротивления кручению:

![]() =3,14*653/16=53896

мм3

=3,14*653/16=53896

мм3

Амплитуда нормальных напряжений

Mи

s = ---------- =440330/26948 =16,34 Н/мм2

W нетто

Амплитуда касательных напряжений:

Т2

s = ---------- = 1297470/53896 =24,07Н/мм2

Wк нетто

Коэффициент концентрации напряжений в сечении сечение в месте установеи подшипника ослаблено галтелью D/d=1,1 R/d=0,06

принимаем К s = 1,54 , К t =1,19 .

Коэффициент шероховатости b = 0,9

Масштабный коэффициент =0,78 e t=0,67 по таб. 11.6.

Коэффициент запаса прочности по нормальным напряжениям:

S

s

=

=

= =9,3

=9,3

Коэффициент запаса прочности по касательным напряжениям:

=

= =4,08

=4,08

Общий коэффициент запаса прочности S определяем из формулы:

Ss St

S = ------------- =37,98/10,16=3,74

![]() Ss

+ St

Ss

+ St

Условие прочности вала выполнено, так как S=3,74 [ S ] = 2,5 – 3.