- •2. Сварные и заклепочные соединения. Области применения.

- •3. Шпоночные и шлицевые соединения. Методики расчёта.

- •4. Фрикционные передачи. Их разновидности. Понятие о передаточном числе.

- •5. Зубчатые передачи. Их классификация. Понятие о передаточном числе.

- •6.Цепные передачи. Классификация. Область применения. Понятие о передаточном числе.

- •7. Редукторы. Их классификация и принципиальные схемы. Понятие о передаточном числе зубчатых редукторов.

- •8. Подшипники и подпятники. Их классификация и назначение.

- •9. Муфты. Классификация и назначение.

- •10. Силовое оборудование строительных и дорожных машин. Его классификация. Наименование основных параметров.

- •11. Принципиальная схема пневматического управления строительными и дорожными машинами. Достоинства и недостатки.

- •12. Принципиальная схема объемного гидропривода. Достоинства и недостатки гидропривода.

- •13. Насосы и моторы объемного гидропривода. Классификация и принцип работы. Возможная их обратимость.

- •14. Ходовое оборудование строительно-дорожных машин. Основы тягового расчета (на примере бульдозера или скрепера).

- •15. Автомобили, как базовые машины навесного оборудования. Примеры агрегатирования с навесным оборудованием.

- •16.Тракторы. Классификация. Примеры агрегатирования.

- •17. Классификация подъемно-транспортных машин. Наименование их основных параметров.

- •18. Домкраты. Их классификация и область применения.

- •19. Схемы полиспастов. Понятие о кратности. Определение усилия в канате, навиваемом на барабан лебёдки.

- •20. Основные схемы колодочных электромагнитных тормозов строительных кранов.

- •21. Самоходные стреловые краны. Назначение. Основные части и механизмы.

- •22. Мостовые краны. Назначение. Основные части и механизмы.

- •23. Козловые краны. Назначение. Основные части и механизмы.

- •24. Определение производительности строительных кранов.

- •25.Бульдозеры. Назначение. Классификация. Конструктивные схемы. Основы тягового расчета.

- •26. Бульдозеры. Схемы устройства и примечания. Определение производительности.

- •27.Определение производительности бульдозера при разработке и применении грунта и на планировочных работах.

- •28.Скреперы. Классификация. Области применения. Основы тягового расчета.

- •29.Схема самоходного скрепера. Разгрузка ковша.

- •30.Определение производительности скрепера. Пути повышения их производительности. Техническая производительность скрепера (в м3/ч):

- •31.Прицепные и самоходные скреперы с принудительной разгрузкой. Их основные параметры. Область применения.

- •32.Одноковшовые экскаваторы. Классификация. Принципиальные схемы, определение производительности.

- •33.Сменное оборудование универсальных экскаваторов. Назначение и их область применения.

- •34.Автогрейдеры. Назначение. Классификация. Принципиальная схема. Колесные формулы.

- •35.Колесные схемы автогрейдеров. Основные виды работ. Определение производительности.

- •36.Бетоносмесители. Классификация.

- •37.Принципиальная схема устройства бетоносмесителей гравитационного перемешивания. Определение производительности. Геометрический и полезный объем барабана.

- •38.Принципиальная схема устройства бетоносмесителей принудительного перемешивания. Определение производительности.

- •39.Автобетоносмесители. Классификация. Назначение. Особенности заправки компонентами цементобетонной смеси.

- •40.Принцип работы бетоносмесителей непрерывного действия.

- •41.Бетоносмесительные установки. Классификация. Компонентные схемы. Производительность.

- •42.Машины для транспортирования сыпучих кусковых и штучных материалов. Разновидности конвейеров. Производительность.

- •43.Установки для приготовления асфальтобетонной смеси. Классификация. Принцип работы.

- •44.Оборудование асфальтобетонных установок. Сушильные и смесительные агрегаты. Классификация.

- •45. Оборудование асфальтобетонных установок. Битумохранилища. Битумные котлы.

- •46.Машины для уплотнения грунтов. Классификация. Принцип действия.

- •47.Вибрационные и трамбующие машины для уплотнения грунтов. Принцип действия. Классификация.

- •48.Асфальтоукладчики. Классификация. Основные рабочие органы асфальтоукладчики.

- •49.Катки для уплотнения асфальтобетонных покрытий.

- •52.Комплект машин для скоростного строительства дорожных и аэродромных покрытий. Состав комплекта. Особенности организаций комплекта. Принцип управления машинами комплекта.

- •55. Методы дробления. Машины для дробления каменных материалов. Классификация.

- •56.Щековые дробилки. Классификация. Принцип работы. Производительность. Схемы устройства.

- •57.Конусные дробилки. Классификация. Принцип работы. Производительность. Схемы устройства.

- •58.Валовые камнедробилки. Классификация. Принцип работы. Производительность. Схемы устройства.

- •59.Сособы изменения крупности дробления материалов в камнедробилках. График гранулометрического состава дробленого продукта.

- •60.Грохоты. Классификация. Схемы работы.

- •64.Машины для летнего содержания дорожных покрытий. Классификация и принцип действия.

- •69.Основные группы машин для производства подготовительно земляных работ. Области применения.

- •70.Принцип построения системы планово-предупредительного обслуживания и ремонта дорожно-строительных машин.

- •71.Тенденции развития отечественного строительно-дорожного машиностроения:

57.Конусные дробилки. Классификация. Принцип работы. Производительность. Схемы устройства.

Конусные дробилки служат для измельчения каменных материалов средней и большой твердости и предназначены для крупного или среднего и мелкого дробления. Процесс дробления в них в отличие от щековых дробилок происходит непрерывно. Обычно дробилки для крупного дробления выполняют с крутым дробящим конусом. Они характеризуются шириной загрузочного кольца. Дробилки для среднего и мелкого дробления выполняют с пологим дробящим конусом. Они характеризуются нижним диаметром внутреннего дробящего конуса. Загружаемый непрерывным потоком в пространстве между неподвижным 1 и подвижным 2 дробящими конусами материал подвергается раздавливанию и изгибу. Вращение от электродвигателя сообщается шкиву 6, через коническую зубчатую пару 7 приводится во вращение стакан 5 со смещенным внутренним отверстием, в которое свободно опущен нижний конец оси 4 подвижного дробящего конуса 2. Ось 4 подвешена в сферическом подшипнике 3. Вращение стакана с эксцентрично расположенным отверстием приводит дробящий конус 2 в движение (не во вращение) и заставляет его обкатываться по внутренней поверхности неподвижного конуса /. Дробилки с пологим конусом применяют для вторичного дробления. Особенностями дробилок с пологим дробящим конусом являются небольшая высота дробящего конуса, небольшая ширина загрузочного кольца и наличие параллельной зоны между конусами, получение более однородного по размерам щебня. В этих дробилках регулируют ширину разгрузочного кольца в пределах 3 ... 60 мм. Крупность загружаемых камней 30 ... 300 мм.

Производительность конусных дробилок (в м3/ч): П = 60Vnkµ1 где nk — частота вращения эксцентрикового стакана, об/мин; µ1 — коэффициент разрыхления дробимого материала µ1 =0,35 ... 0,7; V - объем материала, выпадающего из дробилки за один оборот эксцентрикового стакана, м3;

Конусные дробилки по сравнению со щековыми более спокойны в работе, меньше расходуют энергии и дают более равномерный по крупности щебень. Их недостатки - большие размеры и масса, сложность обслуживания и ремонта.

58.Валовые камнедробилки. Классификация. Принцип работы. Производительность. Схемы устройства.

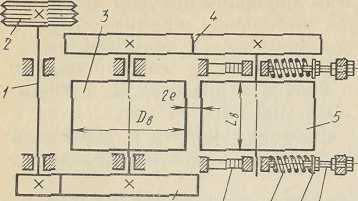

Валковые дробилки служат для измельчения мягких пород, а также для вторичного дробления каменных материалов средней и большой твердости. Отечественная промышленность выпускает валковые дробилки с гладкими и рифлеными валками. В валковой дробилке вращение от электродвигателя через приводной шкив 2 сообщается приводному валу 1 и от него зубчатой передачей 10 — дробящему валку 3, установленному в роликовых подшипниках, закрепленных на раме. Зубчатые колеса 4 с высокими зубьями передают вращение на дробящий валок 5, установленный в подвижных подшипниках с предохранительными пружинами 8. Зазор между валками изменяют регулировочными винтами 6, а сохраняют его на установленном уровне с помощью сменных прокладок 9. При попадании между валками недробимого материала подвижной валок, сжимая пружины, отходит. Если недробимый материал имеет значительные размеры и отход валка недостаточен для его выпадения, то срезаются полушайбы предохранительного устройства 7. Высокие зубья зубчатой передачи 4 нужны для того, чтобы при изменении расстояния между валками не нарушалось зацепление между шестернями. Окружная скорость на поверхности валков 2 ... 5 м/с, что соответствует частоте вращения их 40...250 об/мин. Максимальная крупность загружаемого в дробилку материала зависит от диаметра валков и их конструкции: при гладких валках

Производительность валковых дробилок (в м3/ч):

П= 3600V *(2е +S) Lвµ,

V — окружная скорость на ободе валков, м/с; 2е - зазор между балками, м;

Lв — длина валка, м;

µ— коэффициент, учитывающий наличие пустот между камнями, µ = 0,2 ... 0,6; S —отход подвижного валка.