- •2. Сварные и заклепочные соединения. Области применения.

- •3. Шпоночные и шлицевые соединения. Методики расчёта.

- •4. Фрикционные передачи. Их разновидности. Понятие о передаточном числе.

- •5. Зубчатые передачи. Их классификация. Понятие о передаточном числе.

- •6.Цепные передачи. Классификация. Область применения. Понятие о передаточном числе.

- •7. Редукторы. Их классификация и принципиальные схемы. Понятие о передаточном числе зубчатых редукторов.

- •8. Подшипники и подпятники. Их классификация и назначение.

- •9. Муфты. Классификация и назначение.

- •10. Силовое оборудование строительных и дорожных машин. Его классификация. Наименование основных параметров.

- •11. Принципиальная схема пневматического управления строительными и дорожными машинами. Достоинства и недостатки.

- •12. Принципиальная схема объемного гидропривода. Достоинства и недостатки гидропривода.

- •13. Насосы и моторы объемного гидропривода. Классификация и принцип работы. Возможная их обратимость.

- •14. Ходовое оборудование строительно-дорожных машин. Основы тягового расчета (на примере бульдозера или скрепера).

- •15. Автомобили, как базовые машины навесного оборудования. Примеры агрегатирования с навесным оборудованием.

- •16.Тракторы. Классификация. Примеры агрегатирования.

- •17. Классификация подъемно-транспортных машин. Наименование их основных параметров.

- •18. Домкраты. Их классификация и область применения.

- •19. Схемы полиспастов. Понятие о кратности. Определение усилия в канате, навиваемом на барабан лебёдки.

- •20. Основные схемы колодочных электромагнитных тормозов строительных кранов.

- •21. Самоходные стреловые краны. Назначение. Основные части и механизмы.

- •22. Мостовые краны. Назначение. Основные части и механизмы.

- •23. Козловые краны. Назначение. Основные части и механизмы.

- •24. Определение производительности строительных кранов.

- •25.Бульдозеры. Назначение. Классификация. Конструктивные схемы. Основы тягового расчета.

- •26. Бульдозеры. Схемы устройства и примечания. Определение производительности.

- •27.Определение производительности бульдозера при разработке и применении грунта и на планировочных работах.

- •28.Скреперы. Классификация. Области применения. Основы тягового расчета.

- •29.Схема самоходного скрепера. Разгрузка ковша.

- •30.Определение производительности скрепера. Пути повышения их производительности. Техническая производительность скрепера (в м3/ч):

- •31.Прицепные и самоходные скреперы с принудительной разгрузкой. Их основные параметры. Область применения.

- •32.Одноковшовые экскаваторы. Классификация. Принципиальные схемы, определение производительности.

- •33.Сменное оборудование универсальных экскаваторов. Назначение и их область применения.

- •34.Автогрейдеры. Назначение. Классификация. Принципиальная схема. Колесные формулы.

- •35.Колесные схемы автогрейдеров. Основные виды работ. Определение производительности.

- •36.Бетоносмесители. Классификация.

- •37.Принципиальная схема устройства бетоносмесителей гравитационного перемешивания. Определение производительности. Геометрический и полезный объем барабана.

- •38.Принципиальная схема устройства бетоносмесителей принудительного перемешивания. Определение производительности.

- •39.Автобетоносмесители. Классификация. Назначение. Особенности заправки компонентами цементобетонной смеси.

- •40.Принцип работы бетоносмесителей непрерывного действия.

- •41.Бетоносмесительные установки. Классификация. Компонентные схемы. Производительность.

- •42.Машины для транспортирования сыпучих кусковых и штучных материалов. Разновидности конвейеров. Производительность.

- •43.Установки для приготовления асфальтобетонной смеси. Классификация. Принцип работы.

- •44.Оборудование асфальтобетонных установок. Сушильные и смесительные агрегаты. Классификация.

- •45. Оборудование асфальтобетонных установок. Битумохранилища. Битумные котлы.

- •46.Машины для уплотнения грунтов. Классификация. Принцип действия.

- •47.Вибрационные и трамбующие машины для уплотнения грунтов. Принцип действия. Классификация.

- •48.Асфальтоукладчики. Классификация. Основные рабочие органы асфальтоукладчики.

- •49.Катки для уплотнения асфальтобетонных покрытий.

- •52.Комплект машин для скоростного строительства дорожных и аэродромных покрытий. Состав комплекта. Особенности организаций комплекта. Принцип управления машинами комплекта.

- •55. Методы дробления. Машины для дробления каменных материалов. Классификация.

- •56.Щековые дробилки. Классификация. Принцип работы. Производительность. Схемы устройства.

- •57.Конусные дробилки. Классификация. Принцип работы. Производительность. Схемы устройства.

- •58.Валовые камнедробилки. Классификация. Принцип работы. Производительность. Схемы устройства.

- •59.Сособы изменения крупности дробления материалов в камнедробилках. График гранулометрического состава дробленого продукта.

- •60.Грохоты. Классификация. Схемы работы.

- •64.Машины для летнего содержания дорожных покрытий. Классификация и принцип действия.

- •69.Основные группы машин для производства подготовительно земляных работ. Области применения.

- •70.Принцип построения системы планово-предупредительного обслуживания и ремонта дорожно-строительных машин.

- •71.Тенденции развития отечественного строительно-дорожного машиностроения:

40.Принцип работы бетоносмесителей непрерывного действия.

Бетоносмесители непрерывного действия выпускают производительностью 5, 15, 30, 60 и 120 м3/ч: бетоносмеситель производительностью 120 м3/ч — гравитационным, остальные—двухвальными лопастными смесителями. Последние выполняют t по единой схеме: в корытообразном смесительном барабане установлены два лопастных вала, получающих встречное вращение от электродвигателя через клиноременную передачу, редуктор и открытую зубчатую пару.

Бетоносмесители непрерывного действия имеют производительность 5 и 10 м3/ч. В корыто такого смесителя непрерывно подается отдозированный сухой материал. После прохождения зоны сухого перемешивания цемент с песком перемешиваются с потоком отдозированных воды и известкового молока. Окончательное смешивание происходит при дальнейшем продвижении материалов к выходу.

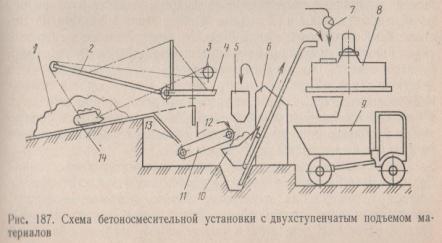

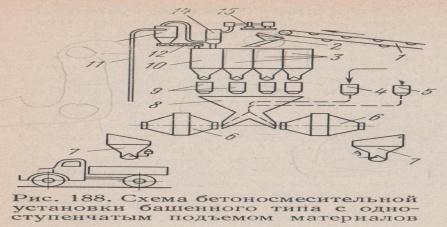

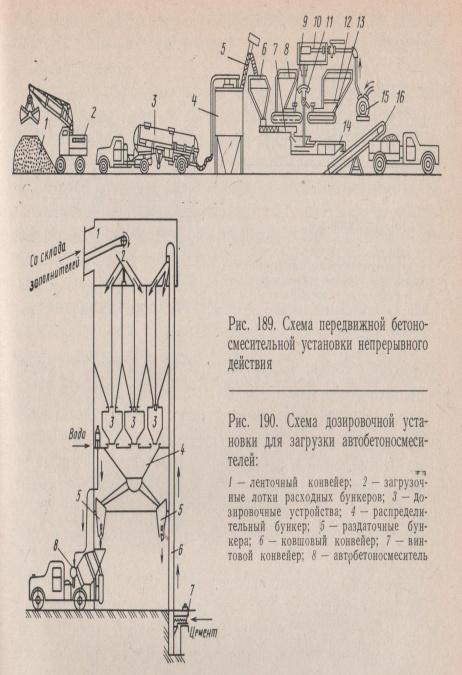

41.Бетоносмесительные установки. Классификация. Компонентные схемы. Производительность.

Приготовление бетонных смесей и растворов происходит на заводах и установках. Заводы обслуживают значительное число строительных объектов, находящихся в радиусе их действия. Установки сооружаются для обслуживания одного или нескольких близко расположенных объектов. Обычно из выполняют инвентарными (сборно-разборными), что позволяет сравнительно легко демонтировать их и перевозить. Различают смесительные установки с одно- и двухступенчатым подъемами материалов. В первом случае составляющие, будучи один раз поднятыми, перемещаются далее под действием гравитационных сил. Во втором случае сухие компоненты сначала поднимаются в расходные бункера, а после дозирования — в смеситель. Установки с одноступенчатым подъемом материалов имеют значительную высоту, установки с двухступенчатым подъемом материалов требуют большого числа транспортирующих машин. В строительстве используют установки периодического (цикличного) и непрерывного действия.

Склад 1 заполнителей секторного типа разделен вертикальными стенками на отсеки для отдельных фракций. Скреперная установка, смонтированная на поворотной платформе 4, обеспечивает перемещение песка и щебня к расходному бункеру, под которым установлен конвейер-дозатор Поток материалов регулируется заслонками 12. Цемент дозируется весовым дозатором 5. Отдозированные материалы подаются по направляющим ковшом подъемника 10 в бетоносмеситель. Вода дозируется счетчиком-водомером 7. Приготовленная бетонная смесь выдается в транспортное средство 9.

Заполнители в отсеки расходного бункера 3 обычно подают ленточным конвейером / с поворотной воронкой 2. Цемент со склада в бетоносмесительную установку подается системой шнеков и элеваторов. Цемент с воздухом по це-ментоводу 11 поступает в циклон 13, откуда винтовым конвейером 12 подается в бункер 10 цемента. Для дозирования сухих составляющих служат весовые дозаторы 9 с пневмоэлектрическим управлением. Вода дозируется также по массе дозатором 4.

Заполнители погрузчиком 2 подаются из открытого штабельного склада / в расходные бункера песка 8 и щебня 12. Доставляемый автоцементовозами 3 цемент перегружается в силосный складе цемента, откуда подается винтовым конвейером 5 в расходный бункер 6 цемента. Отдозированные дозаторами 7,9 и 13 непрерывного действия сухие материалы перегружаются в двухвальный лопастной бетоносмеситель 14. Вода центробежным насосом 15 накачивается в бак 10 с постоянным уровнем воды. Погрузка бетонной смеси в транспорт производится ленточным конвейером 16.