- •2. Сварные и заклепочные соединения. Области применения.

- •3. Шпоночные и шлицевые соединения. Методики расчёта.

- •4. Фрикционные передачи. Их разновидности. Понятие о передаточном числе.

- •5. Зубчатые передачи. Их классификация. Понятие о передаточном числе.

- •6.Цепные передачи. Классификация. Область применения. Понятие о передаточном числе.

- •7. Редукторы. Их классификация и принципиальные схемы. Понятие о передаточном числе зубчатых редукторов.

- •8. Подшипники и подпятники. Их классификация и назначение.

- •9. Муфты. Классификация и назначение.

- •10. Силовое оборудование строительных и дорожных машин. Его классификация. Наименование основных параметров.

- •11. Принципиальная схема пневматического управления строительными и дорожными машинами. Достоинства и недостатки.

- •12. Принципиальная схема объемного гидропривода. Достоинства и недостатки гидропривода.

- •13. Насосы и моторы объемного гидропривода. Классификация и принцип работы. Возможная их обратимость.

- •14. Ходовое оборудование строительно-дорожных машин. Основы тягового расчета (на примере бульдозера или скрепера).

- •15. Автомобили, как базовые машины навесного оборудования. Примеры агрегатирования с навесным оборудованием.

- •16.Тракторы. Классификация. Примеры агрегатирования.

- •17. Классификация подъемно-транспортных машин. Наименование их основных параметров.

- •18. Домкраты. Их классификация и область применения.

- •19. Схемы полиспастов. Понятие о кратности. Определение усилия в канате, навиваемом на барабан лебёдки.

- •20. Основные схемы колодочных электромагнитных тормозов строительных кранов.

- •21. Самоходные стреловые краны. Назначение. Основные части и механизмы.

- •22. Мостовые краны. Назначение. Основные части и механизмы.

- •23. Козловые краны. Назначение. Основные части и механизмы.

- •24. Определение производительности строительных кранов.

- •25.Бульдозеры. Назначение. Классификация. Конструктивные схемы. Основы тягового расчета.

- •26. Бульдозеры. Схемы устройства и примечания. Определение производительности.

- •27.Определение производительности бульдозера при разработке и применении грунта и на планировочных работах.

- •28.Скреперы. Классификация. Области применения. Основы тягового расчета.

- •29.Схема самоходного скрепера. Разгрузка ковша.

- •30.Определение производительности скрепера. Пути повышения их производительности. Техническая производительность скрепера (в м3/ч):

- •31.Прицепные и самоходные скреперы с принудительной разгрузкой. Их основные параметры. Область применения.

- •32.Одноковшовые экскаваторы. Классификация. Принципиальные схемы, определение производительности.

- •33.Сменное оборудование универсальных экскаваторов. Назначение и их область применения.

- •34.Автогрейдеры. Назначение. Классификация. Принципиальная схема. Колесные формулы.

- •35.Колесные схемы автогрейдеров. Основные виды работ. Определение производительности.

- •36.Бетоносмесители. Классификация.

- •37.Принципиальная схема устройства бетоносмесителей гравитационного перемешивания. Определение производительности. Геометрический и полезный объем барабана.

- •38.Принципиальная схема устройства бетоносмесителей принудительного перемешивания. Определение производительности.

- •39.Автобетоносмесители. Классификация. Назначение. Особенности заправки компонентами цементобетонной смеси.

- •40.Принцип работы бетоносмесителей непрерывного действия.

- •41.Бетоносмесительные установки. Классификация. Компонентные схемы. Производительность.

- •42.Машины для транспортирования сыпучих кусковых и штучных материалов. Разновидности конвейеров. Производительность.

- •43.Установки для приготовления асфальтобетонной смеси. Классификация. Принцип работы.

- •44.Оборудование асфальтобетонных установок. Сушильные и смесительные агрегаты. Классификация.

- •45. Оборудование асфальтобетонных установок. Битумохранилища. Битумные котлы.

- •46.Машины для уплотнения грунтов. Классификация. Принцип действия.

- •47.Вибрационные и трамбующие машины для уплотнения грунтов. Принцип действия. Классификация.

- •48.Асфальтоукладчики. Классификация. Основные рабочие органы асфальтоукладчики.

- •49.Катки для уплотнения асфальтобетонных покрытий.

- •52.Комплект машин для скоростного строительства дорожных и аэродромных покрытий. Состав комплекта. Особенности организаций комплекта. Принцип управления машинами комплекта.

- •55. Методы дробления. Машины для дробления каменных материалов. Классификация.

- •56.Щековые дробилки. Классификация. Принцип работы. Производительность. Схемы устройства.

- •57.Конусные дробилки. Классификация. Принцип работы. Производительность. Схемы устройства.

- •58.Валовые камнедробилки. Классификация. Принцип работы. Производительность. Схемы устройства.

- •59.Сособы изменения крупности дробления материалов в камнедробилках. График гранулометрического состава дробленого продукта.

- •60.Грохоты. Классификация. Схемы работы.

- •64.Машины для летнего содержания дорожных покрытий. Классификация и принцип действия.

- •69.Основные группы машин для производства подготовительно земляных работ. Области применения.

- •70.Принцип построения системы планово-предупредительного обслуживания и ремонта дорожно-строительных машин.

- •71.Тенденции развития отечественного строительно-дорожного машиностроения:

1. Детали общего назначения. Соединения. Их классификация.

Деталь — это неразъемная элементарная часть машины или механизма. Обеспечение работоспособности машин и механизмов определяется жесткостью, прочностью, износостойкостью, а в ряде случаев теплостойкостью и вибростойкостью их деталей. Эти свойства диктуются условиями эксплуатации. Одним из самых важных свойств деталей принято считать их прочность, которая зависит от характера нагрузки, форм, размеров, материалов и технологии изготовления.

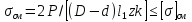

Основным условием прочности являются соотношения

где

и

и

— нормальные и касательные напряжения

в расчетном сечении;

— нормальные и касательные напряжения

в расчетном сечении;

— допускаемые нормальные и касательные

напряжения:

— допускаемые нормальные и касательные

напряжения:

и

и

(

( —

предельные нормальные и касательные

напряжения: n—

коэффициент запаса прочности, зависящий

от однородности материала, точности

определения расчетных нагрузок, степени

ответственности детали и условий ее

эксплуатации).

—

предельные нормальные и касательные

напряжения: n—

коэффициент запаса прочности, зависящий

от однородности материала, точности

определения расчетных нагрузок, степени

ответственности детали и условий ее

эксплуатации).

СОЕДИНЕНИЯ.

Соединения различных деталей или сборочных единиц разделяют на две основные группы: неразъемные и разъемные. Неразъемные соединения подразделяют на сварные и заклепочные, разъемные — на резьбовые, шпоночные и шлицевые.

Наиболее распространенными видами разъемных соединений являются сварные. Сварка – это процесс получения неразъемных соединений (деталей) с использованием сил межмолекулярного сцепления путём местного или общего нагрева соединяемых элементов до расплавленного состояния.

Наиболее распространенными видами разъемных соединений являются резьбовые. Резьбу выполняют по винтовой линии на цилиндрической поверхности – внешней (винт) или внутренней (гайка).

2. Сварные и заклепочные соединения. Области применения.

Наиболее распространенными из неразъемных соединений являются сварные. Сваркой называют процесс получения неразъемных соединений (деталей) с использованием сил межмолекулярного сцепления путем местного или общего нагрева соединяемых элементов до расплавленного (или пластического) состояния. Сварка бывает дуговой, электрошлаковой, газовой, контактной и др.

Сварные соединения разделяют на стыковые, угловые, тавровые и нахлесточные. В зависимости от толщины соединяемых деталей формы кромок могут быть различными. Стыковые швы рассчитывают на растяжение (сжатие).

Типы сварных соединений:

а — стыковые бесскосные (< 8 мм); б — нахлесточные с двумя швами; в — угловое с односторонним швом; г — тавровое с двусторонним швом; д — стыковые со скосом стыкуемых кромок; е — расположение швов нахлесточных соединений.

1

— с односторонним швом; 2

— с

двусторонним швом; 3

—

V-образное

( <30 мм); 4

— Х-образное

(

<30 мм); 4

— Х-образное

( =

30 ... 40 мм); 5 — U-образное

(

=

30 ... 40 мм); 5 — U-образное

( =30

... 10 мм); 6

— лобовое;

7

—

фланговое; 8

— косое.

=30

... 10 мм); 6

— лобовое;

7

—

фланговое; 8

— косое.

Швы нахлёсточных соединений в зависимости от направления усилий бывают лобовые, фланговые и косые.

Когда соединение работает в условиях вибрации или применение сварки ограничено

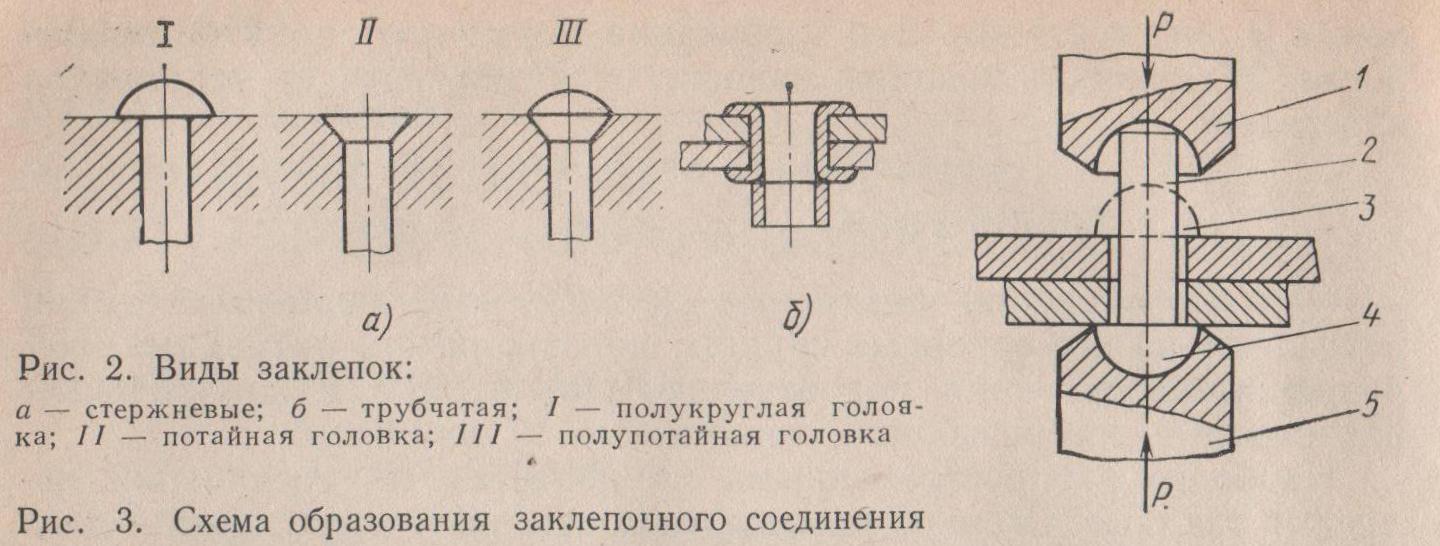

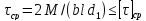

технологическими или эксплуатационными причинами (недопустимость перегрева, тепловые деформации деталей, опасность возгорания и т. п.), применяют заклепочные соединения, также относящиеся к неразъемным. Основным элементом заклепочных соединений являются заклепки, которые бывают стержневыми и трубчатыми.

По

способу соединения деталей заклепочные

соединения бывают нахлесточные,

стыковые

с одной накладкой и стыковые с двумя

накладками, однорядные и многорядные.

По

способу соединения деталей заклепочные

соединения бывают нахлесточные,

стыковые

с одной накладкой и стыковые с двумя

накладками, однорядные и многорядные.

3. Шпоночные и шлицевые соединения. Методики расчёта.

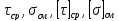

Шпоночные соединения применяют для крепления на валах и осях деталей вращения. Для установки шпонок на валу и в ступице детали вращения вырезают канавки, куда закладывают соединительную деталь—шпонку. Наиболее распространенными видами шпонок являются призматические и сегментные, которые рассчитывают на срез и смятие по формулам:

шпоночные

соединения на срез

на

смятие

шлицевые

соединения на смятие

где

где

—

расчетные и допускаемые напряжения в

соединениях на срез и смятие, Па; М

—

крутящий момент, передаваемый соединением,

Н-м;

Р—

окружное усилие, Н,

Р

= 2M/(D

+ d);

—

расчетные и допускаемые напряжения в

соединениях на срез и смятие, Па; М

—

крутящий момент, передаваемый соединением,

Н-м;

Р—

окружное усилие, Н,

Р

= 2M/(D

+ d);

—длина,

ширина и высота шпонки, м;

—длина,

ширина и высота шпонки, м;

—длина

рабочей поверхности шлицев, м; D,

d

—

наружный и внутренний диаметры

шлицев, м;

—длина

рабочей поверхности шлицев, м; D,

d

—

наружный и внутренний диаметры

шлицев, м;

—

диаметр вала, м; k

—

коэффициент, учитывающий неравномерность

распределения нагрузки между шлицами,

—

диаметр вала, м; k

—

коэффициент, учитывающий неравномерность

распределения нагрузки между шлицами,

.

.

Шлицевое соединение является как бы многошпоночным. Оно образуется выступами на валу, входящими в пазы ступицы насаживаемой детали. По сравнению со шпоночными шлицевые соединения обеспечивают лучшие центрирование и взаимное соединение деталей. Проверочный расчет шлицев осуществляют на смятие боковых граней. Шлицев

4. Фрикционные передачи. Их разновидности. Понятие о передаточном числе.

ПЕРЕДАЧИ

Передачами называют механизмы, предназначенные для передачи движения от ведущего элемента к ведомому с возможным изменением характеристики движения (направления, скорости, вида). Передачи могут быть механическими, гидравлическими, пневматическими, электрическими и комбинированными. Наиболее типичными в машиностроении являются механические передачи, которые основываются на использовании трения (фрикционные и ременные) и зацепления (зубчатые, цепные).

Виды фрикционных передач:

-цилиндрическая (внешняя и внутренняя); -коническая;

-лобовая; -цилиндрическая с клиновым ободом.

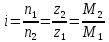

Механические

передачи характеризуются КПД и

передаточным числом. КПД является

отношением мощности

на

ведомом элементе к мощности

на

ведомом элементе к мощности

на

ведущем и определяет потери мощности

на преодоление сопротивлений:

на

ведущем и определяет потери мощности

на преодоление сопротивлений:

Чаще всего для цилиндрических колес оно не превышает 10 для конических 5.

n1- частота вращения ведущего вала

n2- частота вращения ведомого вала

z2- число зубьев колеса

z1- число зубьев шестерни

М1- передаваемый момент

М2- передающий момент

Фрикционными передачами называют такие, у которых вращение от ведущего элемента ведомому передается с помощью сил трения при непосредственном контакте элементов. Эти передачи обеспечивают плавную и бесшумную работу, однако не позволяют реализовать постоянное передаточное число при изменяющихся нагрузках из-за возможного проскальзывания.

Обычно передаточные числа фрикционных передач не превышают 10.

Фрикционные и ременные передачи основаны на использовании сил трения между элементами.