- •Составитель к. П. Петренко Утверждены на заседании кафедры

- •Протокол № 28 от 17.05.2004

- •Цель работы

- •Основные теоретические положения

- •2.1. Разовые песчано-глинистые формы

- •2.2. Формовочные и стержневые смеси

- •Состав формовочных смесей

- •2.3. Модельный комплект

- •Литейная усадка сплавов

- •2.4. Приготовление смесей

- •2.5. Изготовление литейной формы

- •2.6. Ручное изготовление стержней

- •2.7. Разработка чертежей отливки и элементов литейной формы

- •2.7.1. Выбор положения отливки в форме

- •2.7.2. Выбор поверхности разъема

- •2.7.3. Определение припусков и допусков

- •Расчет размеров отливки

- •2.7.4. Определение технологических припусков

- •2.7.5. Определение конструкции и размеров стержневых знаков

- •Минимальные значения радиусов закруглений

- •2.7.6. Проектирование литниковой системы

- •2.8. Оформление элементов литейных форм и отливок [5]

- •3. Пример оформления чертежей элементов литейной формы и отливки

- •4. Содержание отчета

- •5. Литература

- •Составитель

- •Редактор ж.А. Кольмиллер

3. Пример оформления чертежей элементов литейной формы и отливки

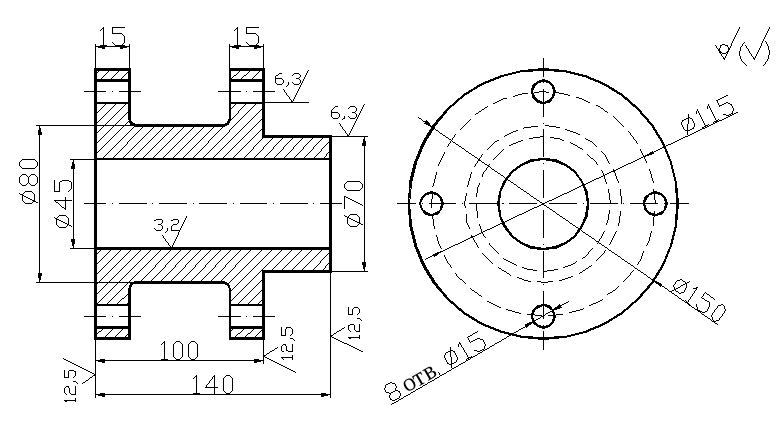

На рис. 13 представлен чертеж детали – задание, по которому выполняется вся технологическая разработка.

Принимается, что изготовление отливки для данной детали осуществляется литьем в песчано-глинистые сырые формы из низковлажных высокопрочных смесей. Тип производства – серийный. После изготовления отливки подвергаются термической обработке.

Учитывая конфигурацию отливки, располагаем ее в форме так, чтобы ось была горизонтальной. При этом обеспечивается минимальная высота формы, что удобно для формовки и у модели отсутствуют отъемные части.

Рис. 13. Фланец; СЧ 20 ГОСТ 1412–85

Плоскость разъема модели и формы располагаются по оси. Центральное отверстие 45 мм выполняется стержнем, 8 отверстий 15 мм в отливке не выполняются. Подвод металла осуществляется по разъему формы через два питателя. Располагаем два выпора в наиболее высоком и удаленном от точек подвода расплава месте.

Расчет размеров отливки

Руководствуемся [3] и рис. 6 настоящих указаний.

При наибольшем габаритном размере 150 мм для термообрабатываемых чугунных отливок класс размерной точности 7–12. Учитывая сложность отливки (средней сложности) и тип производства, примем класс размерной точности – 10.

Степень коробления при отношении наименьшего элемента отливки к наибольшему 12,5/150 = 0,083 6–9. Учитывая сложность и материал отливки, примем степень коробления – 7.

Степень точности поверхности отливки 10–17. Учитывая сложность отливки и тип производства, примем степень точности поверхности – 14. Ряды припусков при степени точности поверхности 14 составят 5–8. Учитывая материал отливки и последующую термическую обработку, примем ряд припуска – 6.

Расчет допусков, припусков и размеров отливки сводим в табл. 6.

Таблица 6

Расчет размеров отливки

|

Размер детали |

Допуски |

Припуск на обработку |

Размер отливки |

||

|

размера |

формы и расположения |

общий допуск |

|||

|

150 |

3,2 |

0,64 |

3,2 |

– |

150±1,6 |

|

115 |

– |

– |

– |

– |

– |

|

80 |

2,8 |

0,5 |

3,2 |

- |

80±1,6 |

|

70 |

2,8 |

0,5 |

3,2 |

3,4 |

76,8±1,6 |

|

45 |

2,4 |

0,5 |

2,4 |

3,3 |

38,4±1,2 |

|

15 |

– |

– |

– |

– |

– |

|

140 |

3,2 |

0,64 |

3,2 |

3,4 |

|

|

100 |

2,8 |

0,5 |

3,2 |

3,4 |

|

|

15 |

1,8 |

0,5 |

2,2 |

(3,4) |

|

Размеры 150 и 15 в отливке отсутствуют.

На размеры 15 непосредственно припуски не назначаем. Они получаются при назначении припусков на размеры 140 и 100.

Формовочные уклоны на все поверхности, перпендикулярные поверхности разъема, определяем по [4, табл. 1].

Длину стержневых знаков принимаем 35 мм [4, табл. 4], уклоны на знаковых поверхностях: для низа – 10°, для верха – 15° [4, табл. 8].

Внутренние радиусы закруглений принимаем 5 мм, наружные – 2 мм.

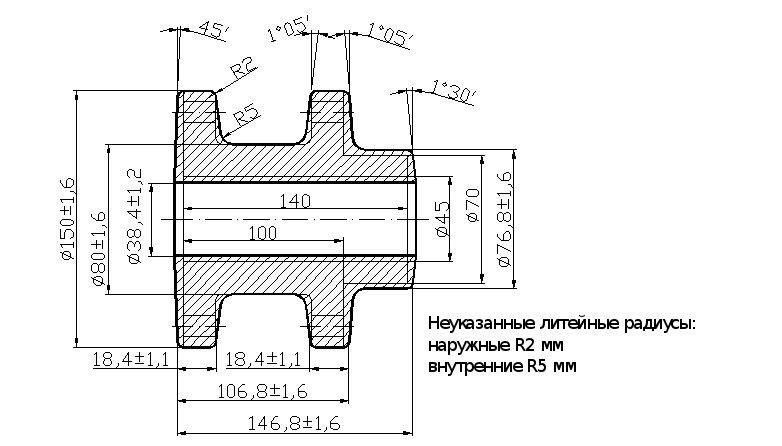

После определения припусков, технологических припусков, размера и конструкции стержневых знаков заново выполняют чертеж детали и наносят на него все принятые технологические указания (рис. 14).

Рис. 13. Фланец. Технологические указания и элементы

литейной формы

На основе рассчитанных размеров отливки выполняется чертеж отливки (рис. 15).

Рис. 15. Фланец. Отливка СЧ 20 ГОСТ 1412–85