- •Составитель к. П. Петренко Утверждены на заседании кафедры

- •Протокол № 28 от 17.05.2004

- •Цель работы

- •Основные теоретические положения

- •2.1. Разовые песчано-глинистые формы

- •2.2. Формовочные и стержневые смеси

- •Состав формовочных смесей

- •2.3. Модельный комплект

- •Литейная усадка сплавов

- •2.4. Приготовление смесей

- •2.5. Изготовление литейной формы

- •2.6. Ручное изготовление стержней

- •2.7. Разработка чертежей отливки и элементов литейной формы

- •2.7.1. Выбор положения отливки в форме

- •2.7.2. Выбор поверхности разъема

- •2.7.3. Определение припусков и допусков

- •Расчет размеров отливки

- •2.7.4. Определение технологических припусков

- •2.7.5. Определение конструкции и размеров стержневых знаков

- •Минимальные значения радиусов закруглений

- •2.7.6. Проектирование литниковой системы

- •2.8. Оформление элементов литейных форм и отливок [5]

- •3. Пример оформления чертежей элементов литейной формы и отливки

- •4. Содержание отчета

- •5. Литература

- •Составитель

- •Редактор ж.А. Кольмиллер

2.7.3. Определение припусков и допусков

Припуск – слой металла (на сторону), удаляемый в процессе механической обработки отливки для обеспечения требуемой точности размеров и качества поверхности. Припуски назначают на обрабатываемые поверхности отливки. Величина припуска зависит от размеров детали, качества поверхности, материала отливки. Припуски и допуски определяются по ГОСТ 26645–85. Величина припуска устанавливается в зависимости от вида окончательной механической обработки поверхности. Вид определяется отношением допуска размера детали к допуску соответствующего размера отливки или отношением допуска формы и расположения поверхности детали к допуску формы и расположения поверхности отливки [3. табл. 7,8]. В случае, если на чертеже детали допуски размеров (формы и расположения поверхностей) не указаны, ориентировочно вид окончательной механической обработки можно определить по табл. 3.

Расчет размеров отливки производится на основе размеров детали, припусков на механическую обработку и общих допусков.

Таблица 3

Параметры шероховатости поверхности при

различных видах обработки деталей

|

Вид обработки |

Ra, мкм |

|

Фрезерование: черновое чистовое тонкое |

50–12,5 6,3–3,2 1,6–0,8 |

|

Точение: черновое получистовое чистовое тонкое |

100–25 12,5–6,3 3,2–1,6 0,8–0,4 |

|

Растачивание: черновое получистовое чистовое тонкое |

100–50 25–12,5 3,2–1,6 0,8–0,4 |

|

Шлифование: получистовое чистовое тонкое |

6,3–3,2 1,6–0,8 0,4–0,2 |

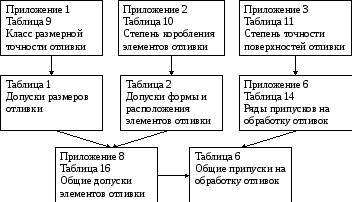

На основе способа литья, габаритных размеров отливки, литейного сплава определяются класс размерной точности, степень коробления и степень точности поверхностей отливки. Далее на основе этих параметров устанавливаются допуски размеров отливки, допуски формы и расположения элементов отливки, ряды припусков на механическую обработку и, наконец, общие допуски элементов отливки и общие припуски на механическую обработку.

Алгоритм определения всех этих параметров удобно представить в виде схемы (рис. 7). Номера приложений и таблиц указаны для [3].

При расчете размеров отливки рекомендуется все размеры, допуски и припуски заносить в таблицу (табл. 4).

При простановке размеров отливки общий допуск обычно принимается симметричным (верхнее предельное отклонение равняется нижнему предельному отклонению).

Рис. 7. Алгоритм определения допусков и припусков

Таблица 4

Расчет размеров отливки

|

Номинальный размер детали |

Допуски |

Общий припуск на обработку |

Размер отливки |

||

|

размера |

формы и расположения |

общий допуск |

|||

|

|

|

|

|

|

|

2.7.4. Определение технологических припусков

Технологические припуски упрощают и облегчают изготовление отливки. Формовочные уклоны предназначены для облегчения извлечения модели из формы. Их назначают на поверхности, перпендикулярные поверхности разъема, не имеющие конструктивных уклонов. Величина уклонов регламентирована ГОСТ 3212–92 (табл. 1, 2) и зависит от высоты поверхности, на которую назначается уклон и материала модели.

Радиусы закруглений обеспечивают спокойное заполнение формы расплавом, исключают осыпание формовочной смеси при извлечении модели из формы, снижают напряжения в местах переходов от одних сечений к другим. В то же время излишне большие радиусы способствуют появлению усадочной пористости и рыхлости.

Сопряжения внутренних углов отливки выполняют внутренними радиусами (галтелями), величина которых зависит от угла между сопрягаемыми элементами (чем больше угол, тем больше радиус) и толщина стенок сопрягаемых элементов (рис. 8). При сопряжении под прямым углом (=90°) величина внутренних радиусов может быть определена из графика (рис. 9). Величины галтелей в одной отливке по возможности следует унифицировать.

Радиусы закруглений наружных углов отливки при сопряжении поверхностей принимаются в зависимости от габаритных размеров сопрягаемых поверхностей и величин углов между ними (рис. 10). Минимальные значения радиусов при сопряжении под прямым углом приведены в табл. 5. Они также по возможности подлежат унификации.

Определенные величины наружных и внутренних радиусов округляют до ближайшего значения из нормального ряда чисел 1, 2, 3, 5, 8, 10, 16, 20, 25 …

Отверстия диаметром менее 30 мм в отливках, как правило, не выполняются, так как стержень такого диаметра обладает низкой прочностью и может разрушиться струей расплавленного металла при заливке. Такие отверстия получают механической обработкой.