- •Тема: бетонные и железобетонные работы план лекции:

- •8.1. Значение и область применения бетонных и железобетонных работ в железнодорожном строительстве

- •8.2. Опалубочные и арматурные работы

- •8.3. Приготовление, транспортирование, укладка и уплотнение бетонной смеси

- •8.4. Специальные способы бетонирования

- •8.5. Методы зимнего бетонирования

- •8.6. Особенности бетонирования конструкций в условиях жаркого климата

- •Контрольные вопросы:

8.5. Методы зимнего бетонирования

Схватывание и твердение бетона представляют собой сложное физико-химическое явление. Образование и твердение цементного камня в процессе взаимодействия воды и цемента (процесса гидратации) последовательно проходят через две стадии: стадию формирования коагуляционной структуры и стадию формирования кристаллической структуры.

Находящаяся в цементном тесте или в бетоне вода может быть: химически связанной, т.е. вошедшей в гидратацию с минералами цементного клинкера; физически связанной, т.е. находящейся в виде пленок на поверхности зерен составляющих материалов, а также в их капиллярах: свободной — заполняющей поры между отдельными зернами составляющих бетона.

В первой стадии образования коагуляционной или связной структуры вода, обволакивая мелкодисперсные частицы цемента, образует вокруг них сольватные оболочки, которыми частицы сцепляются друг с другом.

Во второй стадии в цементном тесте возникают мельчайшие очаги кристаллизации, которые по мере интенсификации процесса гидратации превращаются в сплошную кристаллическую решетку.

Процесс кристаллизации определяет механизм образования и твердения цементного камня, т.е. роста прочности бетона.

Этот процесс может ускоряться, замедляться или приостанавливаться вообще в зависимости от температуры бетонной смеси и наружного воздуха, а также адсорбирующей способности цемента.

Наиболее благоприятная для твердения бетона положительная температура воздуха находится в интервале от 15 до 20°С. Во многих регионах нашей страны в зимний период температура наружного воздуха отрицательная, хотя строительство с применением бетона ведется круглогодично.

При наступлении отрицательных температур не прореагировавшая с цементом вода переходит из жидкой фазы в твердую (лед) и как твердое тело в химическое соединение с цементом не вступает. В результате этого прекращается реакция гидратации и, следовательно, бетон не твердеет.

Одновременно в бетоне развиваются значительные силы внутреннего давления, вызванные увеличением объема воды (примерно на 9%) при переходе в лед.

В результате этого нарушаются кристаллические новообразования, которые при наступлении положительных температур уже не восстанавливаются.

Кроме того, после оттаивания вновь появляется свободная вода, которая обволакивает пленкой крупный заполнитель, препятствуя сцеплению между компонентами бетона. Из-за этого нарушается монолитность бетона.

При раннем замораживании и последующем оттаивании резко снижается сцепление бетона с арматурой. Раннее замораживание бетона ведет к необратимым последствиям: уменьшается его прочность, морозостойкость и плотность; снижается водонепроницаемость бетона и сопротивление воздействию агрессивных сред.

Сказанное выше не означает, что свежеуложенный бетон не может подвергаться замораживанию. На определенном этапе твердения бетона, когда он набрал некоторую прочность, бетон может быть заморожен, если такая необходимость возникает.

Минимальная прочность, при которой замораживание бетона уже не может нарушить его структуру и повлиять на расчетную прочность, называется критической.

Бетон, набравший критическую прочность к моменту замерзания, попав после оттаивания в нормальные условия твердения, должен набрать проектную прочность.

Величина критической прочности зависит от марки бетона, вида и условий эксплуатации конструкций.

Для конструкций, подвергающихся сразу после затвердевания многократному замораживанию и оттаиванию или действию расчетного давления воды, а также по специальным требованиям газо- и водонепроницаемости, критическая прочность равна 100%.

Бетон сборных конструкций к моменту монтажа должен иметь проектную прочность.

Прочность бетона к моменту замерзания должна быть указана в ППР.

Анализ результатов испытаний показывает, что замораживание бетона в раннем возрасте приводит к потере прочности примерно на 40%, которая не восстанавливается при последующем твердении в условиях положительной температуры.

Замораживание бетона после набора критическое прочности практически не отражается на его механических характеристиках.

Скорость остывания бетона, уложенного в конструкцию, зависит от массивности этой конструкции.

Массивность конструкции определяется модулем поверхности М = F/V (1/см), где F— развернутая площадь боковых поверхностей, м2; а V — объем бетонируемой конструкции, м3.

При бетонировании в зимних условиях решаются следующие технологические задачи:

— обеспечение режима приготовления бетонной смеси с заранее обусловленной температурой выхода смеси;

— создание условий для минимального охлаждения бетонной смеси в процессе ее транспортирования и укладки;

— подготовка опалубки, арматуры и оснований под укладку бетонной смеси;

— обеспечение тепло-влажностного режима выдерживания уложенной в конструкцию бетонной смеси, позволяющего ей в максимально короткие сроки набрать заданную прочность с возможностью восприятия расчетной нагрузки.

Приготовление, транспортирование и укладка бетонной смеси

Для поддержания нормальных условий твердения бетона при низких температурах создают запас тепла в бетоне и условия его сохранения. Запас тепла в бетоне складывается из тепла, получаемого в результате химической реакции твердения цемента и путем подогрева составляющих бетонной смеси: воды, песка и крупного заполнителя. Для их подогрева на бетонном заводе используют пар, горячую воду, горячий воздух.

Основной особенностью приготовления бетонной смеси в зимних условиях является обеспечение установленной расчетом температуры смеси по выходе ее из бетоносмесителя.

Приготовление бетонной смеси в зимних условиях производится с учетом следующих особенностей:

— продолжительность перемешивания, как правило, следует увеличивать в 1,5 раза;

— при применении только подогретой воды в смеситель одновременно с началом ее подачи загружают крупный заполнитель, а после заливки примерно половины требуемого количества воды и нескольких оборотов барабана смесителя — песок, цемент и оставшуюся воду.

Заполнители для бетонов перед загрузкой в смеситель не должны содержать смерзшихся комьев, кусков льда, наледи на крупном заполнителе. Для уменьшения или исключения возможностей смешивания заполнителей со снегом их необходимо складировать высокими штабелями на возвышенных местах, защищенных от снежных заносов.

Размораживание, оттаивание и подогрев заполнителей может производиться в открытых и закрытых штабелях, бункерах, сушильных барабанах и других устройствах с помощью дымовых газов и горячего воздуха. Подогрев воды для бетонной смеси наиболее просто и эффективно осуществляется пуском пара в холодную воду.

Наиболее важен подогрев воды, теплоемкость которой значительно выше инертных газов.

Температура воды и заполнителей должна быть такой, чтобы бетонная смесь к моменту ее укладки имела расчетную температуру с учетом потерь при перемешивании и транспортировке.

Наибольшими допустимыми температурами подогрева составляющих бетонной смеси являются: воды — до 90°С, заполнителей — до 60°С.

Температура подогрева составляющих подобранного состава бетона в зависимости от заданной температуры бетонной смеси при выходе из бетоносмесителя определяется по формулам или номограммам.

Максимальная температура бетона на выходе из бетоносмесителя должна быть не более 45°С.

В условиях зимнего бетонирования применяют цементы повышенных марок и быстротвердеющие цементы.

Транспортирование бетонной смеси должно осуществляться в закрытой утепленной таре. Места погрузки и выгрузки бетона необходимо защищать от ветра и снегопада.

Теплопотери, связанные с транспортированием смеси от завода до стройплощадки, внутри стройплощадки, а также от возможных перегрузок смеси, должны быть минимальными. Выполнение этих условий позволит обеспечить температуру бетона в момент укладки, необходимую для принятого способа выдерживания бетона.

Укладка бетонной смеси в зимних условиях производится с учетом следующих особенностей:

— мерзлые основания из пучинистых грунтов до укладки бетонной смеси для предотвращения замерзания бетона в местах контакта с основанием должны быть отогреты до положительной температуры на глубину не менее 50 см и защищены от промерзания;

— отогревание грунтовых, бетонных, каменных оснований и контактных поверхностей может выполняться в местных тепляках из брезента, полиэтилена и т.п. Для обогрева тепляков возможно применение различных теплоносителей: горячего воздуха, пара низкого давления и т.д.;

— не допускается оттаивание мерзлых грунтов оснований с помощью пара либо поливкой горячей водой или растворами хлористых и других солей. Мерзлые грунты отогреваются только горячим воздухом.

При производстве бетонных работ с выдерживанием бетона в конструкции по способу термоса слой старого бетона, каменных и других конструкций в месте стыка с бетонируемой конструкцией должен быть отогрет на глубину, определяемую расчетом и укрыт от замерзания до приобретения вновь уложенным бетоном требуемой прочности.

Бетонная смесь при термосном выдерживании может быть уложена на неотогретый старый бетон, скалу или непучинистый грунт, если по расчету в зоне контакта со старым бетоном (основанием) на протяжении расчетного периода выдерживания бетона будет обеспечена температура выше 0°С.

Укладка бетонной смеси с последующим прогревом допускается на мерзлые непучинистые основания или на неотогретый старый бетон (скалу), очищенные от снега и наледи, при условии, что к началу электропрогрева температура бетона в стыке (в зоне контакта) со старым бетоном будет не ниже +2°С, при этом примыкающие к стыку открытые поверхности грунта или старого бетона укрываются теплоизоляционным материалом.

Для предотвращения замерзания бетона, уложенного на неотогретое основание до начала прогрева бетона, допускается введение в бетон нитрита натрия до 10% от массы цемента.

Опалубка и арматура перед бетонированием очищаются от снега и наледи, например, струей горячего воздуха под брезентовым или полиэтиленовым укрытием с высушиванием поверхностей. Не допускается очистка наледи с помощью пара или горячей воды.

Арматура диаметром более 25 мм, прокатный профиль и закладные детали при температуре ниже -10°С перед укладкой бетона отогреваются до положительной температуры.

Все открытые поверхности укладываемого бетона после окончания бетонирования или по мере бетонирования отдельных участков, а также на время перерывов в бетонировании должны тщательно укрываться пароизоляционным материалом и утепляться в соответствии с теплотехническим расчетом. Температура в уложенном слое до его перекрытия следующим не должна снижаться ниже предусмотренной в технологическом процессе.

Порядок бетонирования монолитных конструкций, а также размещения рабочих швов при прогревных методах выдерживания бетона должны исключать возникновение температурных напряжений, превышающих расчетные.

Выдерживание бетона способом термоса.

Способ термосного выдерживания конструкций состоит в том, что уложенный в утепленную опалубку бетон при строго определенных условиях (начальной температуре бетона, температуре наружного воздуха, скорости ветра, коэффициенте теплоотдачи опалубки) приобретает заданную прочность за время своего остывания.

Метод термоса обеспечивает замедленное остывание бетона. При этом методе используется тепло подогретых составляющих бетонной смеси (кроме цемента — он не подогревается) и экзотермическое тепло, выделяемое цементом в процессе гидратации.

Количество тепла в бетоне должно быть не менее теплопотерь при остывании конструкции до конечной температуры, т.е. до получения заданной прочности бетона.

При применении этого метода невозможно активно регулировать процесс остывания уложенного бетона, поэтому необходимо строго соблюдать условия, изложенные в теплотехническом расчете и обеспечивающие необходимую продолжительность остывания бетона.

Метод термоса прост, экономичен и экологически чист. Область его применения: конструкции с модулем поверхности 25>М>3.

Если теплотехнический расчет не удовлетворяет требованиям производства работ, т.е. расчетное время остывания бетона не обеспечивает необходимой прочности конструкции, то расчет повторяют, варьируя следующими параметрами: изменяют конструкцию опалубки, уменьшая значение коэффициента теплоотдачи Кт увеличивают расход цемента на 1 м3 бетона или принимают другой вид цемента с большим экзотермическим тепловыделением повышают начальную температуру бетона в пределах допустимых значений.

Электротермообработка бетона относится к методу искусственного прогрева, суть которого сводится к повышению температуры свежеуложенного бетона до максимально допустимой и поддержанию ее в течение времени, за которое конструкция наберет критическую или заданную в проекте прочность.

К методам электротермообработки относятся: электродный прогрев, индукционный нагрев, метод греющего провода и т.п. Электротермообработка бетона при возведении монолитных конструкций в зимних условиях применяется для предотвращения замораживания бетона и ускорения его твердения при любой температуре наружного воздуха.

Электротермообработку бетона наиболее эффективно производить до приобретения им 50…60% проектной прочности. Дальнейшая тепловая обработка мало эффективна, так как нарастание прочности идет медленно, а расход электроэнергии резко возрастает.

Температурные режимы электротермообработки бетона характеризуются: скоростью подъема температуры, температурой изотермического выдерживания и его продолжительностью, скоростью остывания разогретой конструкции.

Для массивных конструкций в зависимости от модуля поверхности скорость подъема температуры 8…10°С в час. В тонкостенных конструкциях и в конструкциях, возводимых в скользящей опалубке, скорость подъема температуры — 15°С в час.

Изотермический прогрев производится при максимально, допустимой температуре: при модуле поверхности до 10 и в зависимости от вида цемента от 75 до 90°С, а при М> 10 — в пределах 70…80°С.

Продолжительность изотермического прогрева может определяться по графикам.

Во всех случаях разогрев бетона должен осуществляться при его температуре не ниже 2°С.

Наивысшая допустимая температура бетона при электротермообработке 90°С для конструкций с модулем поверхности М<10 и 80°С при модуле поверхности более 10.

Дополнительный прирост прочности за время остывания не учитывается. Данный режим рекомендуется для конструкций с М>10.

Режим разогрева, изотермического выдерживания и остывания рекомендуется для конструкций с 6 < М< 15. Требуемая прочность бетона наступает к моменту его остывания.

В случае если технологический процесс ограничен по времени, то может быть использован режим «разогрев-остывание», минуя этап изотермического выдерживания. Такой режим применяют для массивных конструкций с модулем поверхности не более 8.

Для предварительно напряженных конструкций применяют ступенчатый подъем температуры. Сначала производится подъем температуры до 40…50°С, потом изотермическое выдерживание в течение расчетного времени (т2= 1-3 ч). Зачует быстрый подъем температуры до 80…90°С (или максимально допустимой для данной конструкции) с изотермическим выдерживанием.

Заданная прочность может достигаться как к концу этого этапа изотермического выдерживания, так и к моменту остывания конструкции за заданный период.

Так как термоэлектрообработка — процессе энергоемкий, то необходимо стремиться к его наименьшей продолжительности за счет использования быстротвердеющих цементов, составов бетона с минимальным в/ц, применения ускорителей твердения, учета набора прочности бетона при его остывании.

Процесс термоэлектрообработки бетона требует повышенных мер электробезопасности. Электропрогрев армированных конструкций производится при напряжении не свыше 127 В, а для неармированных конструкций, греющей опалубки и в ряде других случаев допускается производство работ при напряжении до 380 В.

Сущность теплотехнического расчета при электротермообработке бетона заключается в определении удельной мощности, необходимой для разогрева 1 м3 бетона до необходимой заданной температуры и мощности, требуемой для изотермического прогрева 1 м3 бетона.

Электродный прогрев. Наиболее эффективным методом электропрогрева является электродный прогрев. Он применяется при возведении монолитных конструкций при любой температуре наружного воздуха.

При этом методе бетонная конструкция включается в электрическую цепь переменного тока как сопротивление, в результате чего электрическая энергия внутри бетона преобразуется в тепловую.

По виду и способу укладки электроды могут быть внутренними и поверхностными.

В первом случае используются внутренние электроды стержневые и струнные. Стержневые электроды выполняются из круглой арматурной стали диаметра 6…10 мм, которые устанавливаются в конструкцию через отверстие в опалубке или забиваются в момент бетонирования или после окончания укладки бетона.

После прогрева такие электроды не извлекаются и остаются в конструкции, что ведет к перерасходу металла.

Струнные электроды выполняются так же из арматурной стали, как и стержневые, и применяются для слабоармированных конструкций.

Струнные электроды представляют собой отдельные прутки, устанавливаемые в бетоне вдоль оси конструкции. Применяются такие электроды для колонн, прогонов, балок и в подобных конструкциях. Струнные электроды остаются в забетонированной конструкции.

Их закладывают до начала бетонирования звеньями по 2,5…3,5 м и закрепляют в опалубке. Концы звеньев струнных электродов загибаются под прямым углом и выводятся наружу через отверстия в опалубке.

Такой тип электродов создает неравномерное температурное поле.

Использовать вместо струн в качестве электродов арматуру прогреваемой конструкции можно, но не рекомендуется из-за того, что происходит пересушивание прилегающих к арматуре слоев бетона и, как следствие, уменьшается сцепление арматуры с бетоном.

Поверхностные электроды могут быть пластинчатыми, полосовыми, нашивными и плавающими.

Пластинчатые электроды изготовляются из кровельной стали, крепятся к деревянной опалубке и располагаются снаружи бетона на двух противоположных плоскостях конструкции , расстояние между которыми В 40 см.

Они обеспечивают равномерное температурное поле. Область применения пластинчатых электродов: конструкции неармированные или с негустой арматурой (колонны, балки, перегородки, стены и т.п.).

Полосовые электроды размещаются также как и пластинчатые снаружи бетона. Они изготовляются из полосовой стали шириной 2…5 см и крепятся к внутренней поверхности деревянной опалубки. Электрический ток проходит между соседними Разноименными электродами.

При сквозном прогреве полосовые электроды располагаются с двух сторон обогреваемой конструкции , а при периферийном — с одной стороны.

Полосовые электроды по сравнению с пластинчатыми позволяют экономить металл, обеспечивая при этом достаточное равномерное температурное поле.

Периферийный прогрев применяется для прогрева внешних слоев бетона массивных конструкций с модулем поверхности М< 6. Температура при периферийном прогреве не превышает +40°С. Этой температуры достаточно, так как масса бетона содержит значительный запас тепла, полученного при прогреве составляющих, и тепла экзотермического.

Толщина прогреваемого слоя при периферийном обогреве зависит от расстояния между электродами и равна половине этого расстояния.

Периферийный прогрев конструкций толщиной от 30 до 80 см можно осуществлять полосовыми электродами с двусторонним размещением, при этом температура периферийных слоев бетона не должна превышать температуры ядра конструкции во избежание образования трещин на поверхности бетона.

Областью применения двустороннего периферийного прогрева могут быть также колонны, балки, ленточные фундаменты, плиты перекрытий толщиной 30…40 см и т.п.

При электропрогреве особое значение имеет размещение электродов. Равномерность прогрева конструкции достигается правильной расстановкой электродов в бетоне. Неправильное их размещение и фазировка при подключении к электрической сети могут привести к нарушению заданного теплового режима и перегреву бетона, что вызовет выпаривание влаги из бетона и снижение его прочности.

При определении количества и размещения электродов необходимо исходить из соображений экономии электроэнергии и металла электродов.

Если арматурные стержни конструкции расположены вдоль направления движения тока, то во избежание искажения электрического, а значит и температурного поля, необходимо строго соблюдать расстояния между ними и стержневыми электродами. С этой целью применяют изоляторы — пластмассовые, текстолитовые, цементные и другие, которые крепятся с одной стороны к арматурному стержню, а с другой — к электроду, жестко фиксируя расстояние между ними.

При бетонировании горизонтально расположенных бетонных или имеющих большой защитный слой железобетонных конструкций применяют плавающие электроды — арматурные стержни, втапливаемые в поверхность.

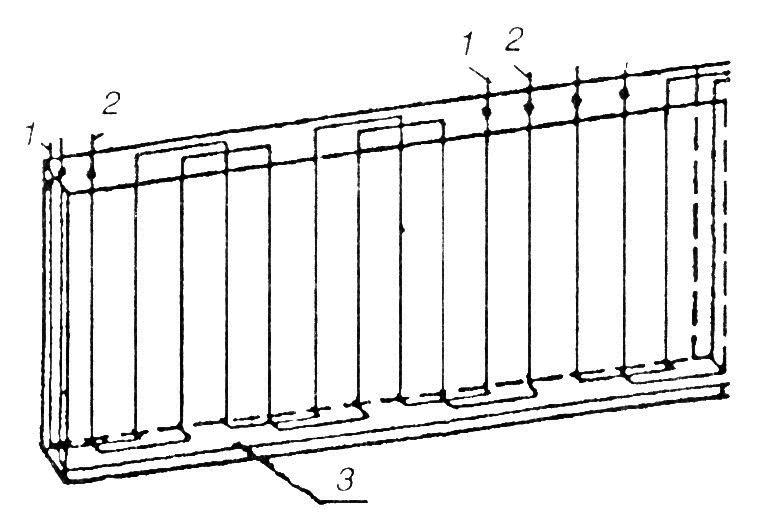

Метод греющего провода и индукционный прогрев. Одним из перспективных способов обогрева бетона с использованием электроэнергии является обогрев греющим проводом, суть которого заключается в том, что в обогреваемую конструкцию, до начала ее бетонирования, устанавливают стальной провод в пластиковой оболочке, через который в процессе обогрева подают электрический ток низкого напряжения (рис. 8.15). Диаметр провода 1,1…2,0 мм.

Греющий провод должен выдерживать нагрузки, которым он подвергается в процессе бетонирования, противостоять воздействиям отрицательных и высоких положительных температур и обладать достаточной упругостью.

Греющий провод должен быть полностью скрыт в бетоне, чтобы обеспечить ему полную передачу тепла.

Для равномерного прогрева необходимо обеспечить достаточно короткий межпроволочный шаг.

В деревянной опалубке такой шаг должен быть не более чем двукратная толщина конструкции или 30 см. Для гарантии достаточности обогрева в конструкции предусматривается установка не менее двух греющих проводов.

Метод греющего провода позволяет сократить расход стали в 7…10 раз по сравнению с традиционными методами электротермообработки и значительно сократить расход электроэнергии. Способ является простым и универсальным. С его помощью можно производить прогрев стыков сборных железобоетонных конструкций, предохранять грунтовые и искусственные основания от замерзания, возводить монолитные конструкции, независимо от их толщины.

Расчет греющих проводов выполняется по специальной методике.

Еще одной разновидностью термоэлектрообработки бетонных конструкций является индукционный прогрев. Метод основан на выделении тепла при протекании вихревых токов в стальной опалубке и арматуре конструкций, находящихся в электромагнитном поле индуктора.

Рис. 8.15. Схема установки греющего провода в конструкции: 1, 2 – греющие провода; 3 – запасной провод

При этом методе вокруг прогреваемого железобетонного элемента устраивают спиральную обмотку из изолированного провода — индуктора и включают его в сеть переменного тока. Роль сердечника (соленоида) выполняет арматура конструкции. Переменный электрический ток, проходя через индуктор, создает переменное электромагнитное поле. Электромагнитная индукция вызывает в металле (арматуре и стальной опалубке), находящемся в этом поле, вихревые токи. В результате этого металл нагревается, передавая свое тепло бетону.

Индукционный прогрев в основном применяют для конструкций небольшого сечения: колонн, балок, а также бетона в стыках сборных конструкций.

Наиболее эффективен индукционный метод при бетонировании густоармированных конструкций с модулем поверхности М>5.

Расчет параметров индукционного электрообогрева заключается в определении числа витков и силы тока в индукторе.

Термоактивная опалубка и инфракрасный обогрев бетона.

В последние годы получило свое дальнейшее развитие такое направление зимнего бетонирования, как применение термоактивных опалубок (контактного нагрева бетона).

Под термоактивной опалубкой подразумевается опалубка, в состав которой включены греющие элементы. Теплоносителем может быть электрический ток, пар, разогретые минеральные масла и т.д.

Применение термоактивной опалубки рационально для периферийного прогрева тонкостенных конструкций с большими поверхностями. Термоактивная опалубка состоит из дискретных греющих элементов, которые могут объединяться в независимые группы, что позволяет подводить различное количество тепла к отдельным частям обогреваемой конструкции. Греющие элементы 1 размещены по боковым поверхностям, в нижнем поясе и на консолях верхней плиты. Необогреваемые поверхности снабжены теплоизоляцией. Температура изотермического прогрева -70°С, скорость разогрева бетона 10°С7ч, теплоноситель — пар.

Такая конструкция термоактивной опалубки в сочетании с местной теплоизоляцией позволяет управлять температурным режимом изделия не только во времени на всех этапах тепловой обработки, но и выравнивать или изменять температурные градиенты в отдельных узлах или частях конструкции. Одним из направлений развития термоактивных (греющих) опалубок является покрытие из полипропилена, в состав которого включают токопроводящий наполнитель и добавки, улучшающие физико-механические характеристики этого покрытия. Для обогрева открытых бетонных поверхностей, возводимых из монолитного бетона (перекрытия, полы, дорожные основания и т.п.) при температурах до -50°С применяют различные конструкции термоактивных гибких покрытий (ТАГП) с электронагревателями на основе углеродистых тканей. Они совмещают в себе функции нагревательного и паро-теплоизоляционного покрытия.

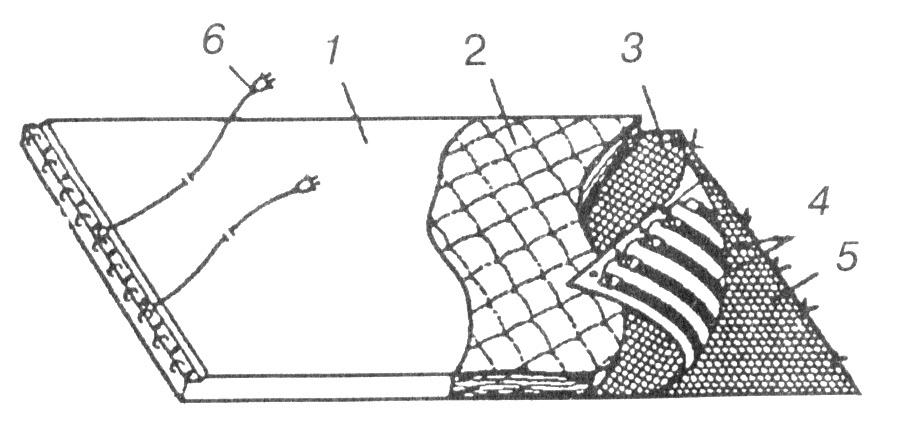

ТАГП могут изготавливаться путем горячего прессования и вулканизации пакета исходных материалов, в состав которых входит сырая резина. Пример устройства термоактивного гибкого покрытия приведен на рис. 8.16.

ТАГП по сравнению с электропрогревом, «плавающим электродами и электродными панелями значительно сокра ют расход стали и удельный расход электроэнергии (бол на 20%), а также снижают трудоемкость работ примерно 0.5 чел.-дн. на 1 м3 монолитного бетона.

Рис. 8.16. Конструкция термоактивного гибкого покрытия:

1 — защитный чехол; 2 — утеплитель; 3 — стеклохолст; 4 — углеродные ленточные электронагрсватели; 5 – стеклотканевая прокладка; 6 - вилочный разъем токопровода

Инфракрасный обогрев. В условиях отрицательных температур бетон, уложенный в неутепленную опалубку, может обогреваться инфракрасным излучением. При инфракрасном обогреве используют способность инфракрасных лучей: поглощаться телом и преобразовываться в тепловую энергию, повышая температуру этого тела, в нашем случае — бетона.

Тепло от источника инфракрасного излучения к нагреваемому телу передается непосредственно без какого-либо дополнительного устройства или переносчика тепла.

В качестве генератора инфракрасного излучения используют различные источники: электроспирали, кварцевые излучатели и т.д. Для создания направленного потока тепла излучатели заключают в плоские или параболические рефлекторы. В Финляндии широкое распространение получили системы инфракрасного излучения с использованием малогабаритных установок, работающих на сжиженном газе. Газ испаряется в емкостях и через предохранительные клапаны подается к горелке с излучением. В излучателе предусмотрено устройство, которое не допускает подачу газа в погасший излучатель. Мощность одного излучателя 1…1,2 кВт

Температура бетона при инфракрасном обогреве с использованием электроспирали с рефлектором может повышаться до 60…80°С, при этом продолжительность обогрева составляет примерно 15 ч, в том числе изотермическое выдерживание — 5 ч. При использовании в качестве инфракрасною излучателя электроспирали расход электроэнергии, в зависимости от характера конструкции, составляет 60…140 кВт ч на 1 м3 бетона.

Инфракрасный прогрев применяют при следующих технологических процессах: отогреве бетонных поверхностей, промороженных оснований, прогреве стыков омоноличивания, ускорения и твердения бетона при устройстве междуэтажных перекрытий, возведении стен, возведении высотных тонкостенных сооружений в скользящей опалубке и других случаях, когда контактный метод прогрева затруднен либо нецелесообразен.

Инфракрасный обогрев допустим только тогда, когда имеются необходимые технические средства контроля продолжительности обогрева и его температурного режима.

Паропрогрев бетона начал активно применяться в нашей стране в середине двадцатых годов, когда остро встал вопрос о круглогодичности строительства.

Совершенствуя и модернизируя этот метод, отечественные строители использовали его до конца шестидесятых годов, пока он не был вытеснен высокоэффективными методами, суть которых излагалась выше.

В настоящее время метод паропрогрева бетонных конструкций в построечных условиях практически не применяется.

Суть обогрева бетона паром заключается в создании тепло-влажностных условий, необходимых для сохранения положительной температуры бетонной смеси, приготовленной на подогретых составляющих и уложенной в конструкцию. Паропрогрев осуществляется паром низкого давления.

Разновидностями паропрогрева являются: паропрогрев в тепляках, паровая рубашка, паропрогрев в капиллярной опалубке и пар, пропускаемый по трубам, заложенным внутри бетонируемой конструкции.

Тепляки представляют собой временные ограждающие сооружения. Они могут быть объемными, т.е. охватывающими всю конструкцию, и секционными, ограждающими только часть бетонируемой конструкции.

Наиболее эффективны тепляки в виде легких надувных конструкций, которые возводятся и демонтируются за несколько часов с минимальными затратами труда.

Температура в тепляках поддерживается в пределах +5...10°С, поэтому процесс набора прочности бетоном достаточно продолжителен.

Применение тепляков допускается в исключительных случаях при соответствующем технико-экономическом обосновании.

Применение тепляков может быть технологически и экономически оправдано в следующих случаях: для предотвращения попадания атмосферных осадков в зону бетонирования при возведении монолитных густоармированных конструкций с большой открытой горизонтальной поверхностью; при наличии дешевых энергоресурсов, например вторичных, на месте строительства; в целях создания благоприятных условий работающему персоналу в районах с сильными ветрами и суровыми климатическими условиями.

В этих случаях необходимо применять инвентарные сборно-разборные тепляки с каркасом из облегченных конструкций и утепленным покрытием или пневматические тепляки.

По данным ЦНИИОМТП общие затраты теплоты при бетонировании в тепляках соотносятся следующим образом: на нагрев бетона — 8%, на нагрев тепляка и теплопотери – 92%.

Паропрогрев, однако, до сих пор используется при изготовлении сборных железобетонных конструкций в заводских условиях. Для ускоренного твердения бетона и быстрой оборачиваемости опалубочных форм забетонированные конструкции прогреваются в пропарочных камерах.

Паровая рубашка. Паропрогрев в паровых рубашках заключается в том, что в монолитных конструкциях пар пропускается в пространство между наружной поверхностью основной опалубки и поверхностью теплоизоляционной рубашки, ограждающей опалубку со всех сторон.

При устройстве паровых рубашек, образующих с опалубкой замкнутое пространство, необходимо стремиться к уменьшению зазора между ними (не более 15 см). Пар впускается в рубашку снизу по трубам и подается непрерывно.

Бетонирование конструкций необходимо производить без значительных перерывов во избежание замерзания ранее уложенного бетона. Температура бетонной смеси, укладываемой в конструкцию, к началу пропаривания должна быть не менее +5°С.

Бетоны с противоморозными давками. Использование бетона с противоморозными добавками, так называемого «холодного бетона» основано на введении в воду затворения бетонной смеси солей хлористого натрия и хлористого кальция, благодаря которым значительно понижается точка замерзания воды, повышается подвижность и удобоукладываемость бетонной смеси.

Введение солей в состав бетонной смеси позволяет последней твердеть при отрицательной температуре. Метод «холодного бетона» требует строгого выполнения технологии приготовления бетонной смеси, состав которой определяется соответствующими нормативными документами.

Соли в состав бетона вводятся только в виде водных растворов соответствующей концентрации.

Для приготовления бетонной смеси могут применяться как подогретые, так и неподогретые материалы, но без примесей снега, льда и смерзшихся комьев песка и щебня. При работе на холодных заполнителях сначала загружаются щебень и песок, и одновременно заливается рабочий раствор с добавлением пластификатора. После их перемешивания в течение 1,5…2 мин загружается цемент. Общая продолжительность перемешивания не должна быть менее 5 мин. Температура бетона после укладки и уплотнения должна быть выше температуры замерзания раствора затворения не менее чем на 5°С.

Противоморозные добавки по-разному влияют на свойства бетонной смеси. Общее количество солей хлористого кальция или натрия не должно превышать 7 % от массы цемента. Количество солевых добавок зависит от температуры наружи воздуха.

Применение бетонов с повышенным содержанием хлористых солей допускается при таких условиях, при которых в течение 15 суток твердения его температура не упадет ниже -15 °С: при этом критическая прочность бетона устанавливается не ниже 25% от проектной, но не менее 5 МПа.

Режим выдерживания «холодного» бетона определяется расчетом и зависит от концентрации растворов хлористых солей.

Если температура «холодного» бетона в течение 15 первых суток его твердения опускается ниже расчетной, то его следует утеплять или обогревать.

Применение бетонов с противоморозными добавками имеет определенные ограничения. Их нельзя применять случаях: в конструкциях, подверженных динамическим нагрузкам; в предварительно напряженных конструкциях; в конструкциях, находящихся в непосредственной близости от высоковольтных линий электропередач и трансформаторных подстанций (не ближе 100 м); в конструкциях, соприкасающихся с агрессивными водами; в конструкциях, расположенных в зоне переменного уровня воды; в конструкциях, подвергающихся систематическому нагреванию в период эксплуатации до 60°С; при возведении дымовых и вентиляционных труб.

Применение в зимних условиях бетонов с повышенным содержанием хлористых солей, твердеющих при отрицательной температуре, допускается в неармированных конструкциях или конструкциях с нерасчетной арматурой.

Укладывают и уплотняют бетоны с противоморозными добавками так же, как и обычные бетоны.

Предварительный разогрев бетонной смеси. Сущность бетонирования с предварительным разогревом бетонной смеси заключается в быстром подъеме ее температуры до 40…80°С перед укладкой в конструкцию, укладке ее в горячем состоянии и твердении бетона до заданной прочности (в процессе его остывания) в утепленной опалубке.

Предварительный разогрев бетонной смеси, кроме технологических аспектов (увеличивается допускаемая продолжительность транспортирования смеси), имеет еще и экономический: отпадает необходимость в подогреве составляющих на бетоном заводе и, соответственно, в технологическом оборудовании для этого процесса.

Долгое время единственным способом предварительного разогрева бетонной смеси был электроразогрев. В последние годы появился не менее эффективный способ — пароразогрев.

Электроразогрев. Электроразогрев бетонной смеси производится вблизи места ее укладки переменным электрическим током промышленной частоты и напряжением 220 или 380 В в бункерах, бадьях и другой таре. В бетонную смесь погружают электроды, количество которых и расстояние между ними определяется расчетом.

Максимальная температура разогрева смеси определяется расчетом при следующих ограничениях: смесь на портландцементах – не более 80°С, а на шлакопортландцементах — до 90°С.

Следует отметить, что процесс электроразогрева бетонной смеси весьма энергоемкий. Так, например, для разогрева 1 м3 бетонной смеси до температуры 60 °С за 15 минут требуется 240 кВт, 10 минут — 360 кВт.

Кроме того, электроразогрев требует соответствующего электрооборудования, токоподводящих устройств и т.д.

При электроразогреве бетонной смеси выполняется целый комплекс мероприятий по электробезопасности.

Пароразогрев. Появление автобетоносмесителей позволило использовать для разогрева бетонной смеси не только электроэнергию, но и другие теплоносители, а именно технологический пар низкого давления, получаемый от стационарной котельной или передвижного парогенератора. Пароразогрев основан на непосредственном вводе пара в смесь при перемешивании. Для введения пара в смесительный барабан используют гибкий термостойкий шланг.

Разогрев бетонной смеси паром, поступающим в барабан автобетоносмесителя, происходит вследствие тепла фазового перехода, выделяющегося при конденсации пара во время соприкосновения с бетонной смесью и стенками барабана смеси теля.

Пароразогрев может осуществляться по следующим схемам: загрузка автобетоносмесителя с теплоизолированным барабаном уже разогретой смесью на бетонном заводе; разогрев бетонной смеси на пункте пароразогрева бетонного завода или в пути следования у специального пункта пароразогрева; разогрев бетонной смеси на стройплощадке от передвижного парогенератора.

Имеется опыт применения предварительного пароразогрева бетонных смесей непосредственно в пневмонагнетателях, т.е. сочетания достоинств предварительного разогрева и трубопроводного транспорта.