- •1 Тепловая схема котельной, её расчёт и подбор оборудования

- •2 Расчёт газового тракта с выбором дымососа

- •3Расчёт воздушного тракта с выбором вентилятора

- •Подбор вентилятора к воздушному тракту.

- •Расчетную производительность вентилятора, определяем по формуле:

- •Расчетное полное давление вентилятора:

- •6 Золошлакоудоление

Подбор вентилятора к воздушному тракту.

Для воздушного тракта перепад давления вычисляется по формуле:

ΔHвм = (Δhв + Δhст)*(Pбар/101,3)-h`т – hвс, (25)

где Δhв – сопротивление воздушного тракта, Па;

Δhст–необходимое давление воздуха под колосниковой решеткой, Па

Pбар–то же, что и формуле (21);

hcв – самотяга воздуховода;

hт` - разряжение в нижней части топки;

hm’ = hm+9.3*H, (26)

где

Н - расстояние

по вертикали между высшей точкой сечения

выхода газов из топки и средним сечением

ввода воздуха в топку, (2,9м).

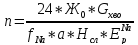

Расчетную производительность вентилятора, определяем по формуле:

QР = β1*Q*PБАР/101.3, (26)

где 1 – коэффициент запаса по производительности;

Q – расход воздуха при нормальной работе котла;

Pбар– то же, что и формуле (21).

Расчетное полное давление вентилятора:

Hp = β2*ΔHвп, (27)

где 2 – коэффициент запаса по давлению;

ΔHвп

– значение рассчитывается по формуле

(25).

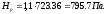

Рисунок 8 - Воздушный тракт котла КЕ-10-14С

Количество холодного воздуха, м3/ч, забираемого дутьевым вентилятором, определяют по формуле:

Qp = Bp*VBо*(αт– Δαт)*(tхв+273)/273, (28)

где Вр – расчетный расход топлива, кг/ч;

Vв – теоритический объём воздуха, м3/кг;

т – коэффициент избытка воздуха в конце топки;

tхв – температура холодного воздуха, 0С;

т – коэффициент подсоса воздуха в топке.

Выбираем вентилятор ВДН-8у

N=2.2кВт, n=1000об/мин, =77%.

4

Расчет химводоочистки

Для водоснабжения котельных установок используют природные воды из поверхностных или подземных источников. В сырой воде всегда содержаться примеси либо в виде взвешенных веществ, либо растворенных солей, или колоидно-растворенных соединений и растворенных газов. Растворенные в воде вещества называют образование втеплых агрегатов накипных отложений и процессов коррозии. Поэтому перед поступлением в котел сырая вода подвергается обработке, которая в общем случае предусматривает удаление взвешенных примесей из воды, умягчение ее (снижение жесткости), снижение общего солесодержания, удаление из воды агрессивных газов, уменьшение и поддержание определенной щелочности.

Взвешенные примеси удаляют из исходной воды путем фильтрования её в специальных устройствах – механических (осветлительных) фильтрах. В качестве фильтрующих материалов применяют кварцевый песок, мраморную крошку, антрацит.

Для умягчения воды наибольшее распространение получило натрий – катионирование. Принатрий – катионировании ионы кальция и магния, содержащиеся в воде, подлежащей умягчению, обмениваются в катионитном фильтре на ионы натрия. Процессы замещения катионов кальция и магния на катионы натрия осуществляют в фильтре, конструкция которого позволяет проводить эксплуатационные операции по регенерации и промывке катионита фильтров – цилиндрический с эллиптическими штампованными днищами.

Для паровых котлов как правило применяют двух ступенчатую катионирование.В качестве катионита используется сульфоуголь (синтетические КУ1 или КУ2).Для катионита всегда известно полное обменная способность ЕПОЛ, г-экв/м3 – это то количество г-экв. Который способен задержать 1 м3 катионита да полного его истощения , т.е. жесткость воды на выходе из фильтра сравняется с жесткостью воды на входе.

Рабочая обменная способность ЕР – это то количество г-эквСа и Mgкоторый способен задержать 1 м3 катионита до момента когда жесткость после фильтра начнет возрастать и будет больше требуемой величины.

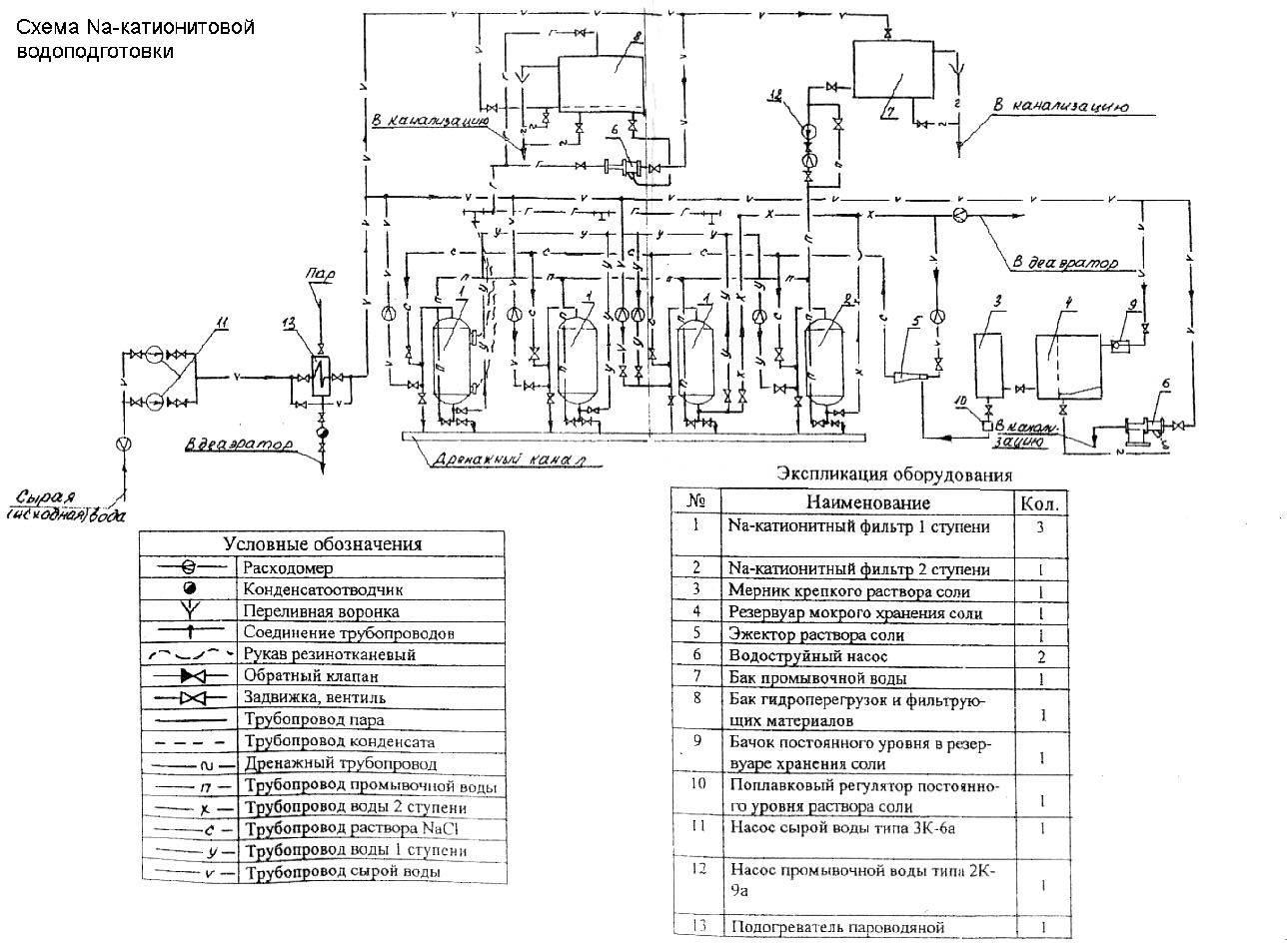

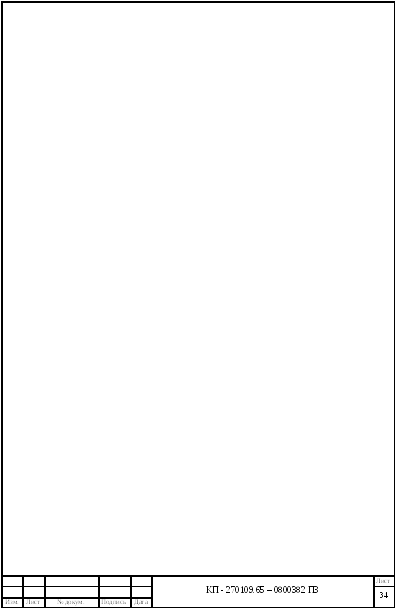

Расчет первой ступени сводиться к определению параметров фльтра и числа фильтров. Определяется также число регенераций фильтра в сутки, которое не должно быть более 3.Принципиальная схема ХВО приведена на рисунке 9.

Рисунок9 – Схема Na-катионитовой водоподготовки

Расчет Na – катионитовых фильтров начинают обычно с подбора диаметра выпускаемых промышленностью фильтров по скорости фильтрования. Предварительно принимаем количество работающих фильтров 2 штуки. Скорость фильтрования определяется из уравнений:

,

(29)

,

(29)

,

(30)

,

(30)

где н и max – соответственно нормальная и максимальная скорости фильтрования, м/ч.

Gхво

– производительность Na

– катионитовых фильтров, м3/ч;

fNa – площадь фильтрования стандартного фильтра выбранного диаметра, м2;

a – количество принятых предварительно работающих фильтров, не менее двух, не считая резервного, который в расчете не учитывается.

Принимаем к установке 2 фильтра первой ступени.

После подбора фильтров в первой ступени, необходимо определить число регенераций каждого фильтра в сутки по формуле:

,

(31)

,

(31)

где Жо – общая жесткость воды, поступающей на фильтры, мг-экв/л;

a – количество работающих фильтров;

Gхво – то же, что и формуле (29);

Нсл – высота слоя катионита, м;

ЕрNa – рабочая обменная емкость катионита при Na– катионировании, г-экв/л;

ЕрNa= αNa * βNa*Eпол – 0,5 * gот * Ж0, (32)

где Na – коэффициент эффективности регенерации Na – катионита;

Na – коэффициент, учитывающий снижение обменной емкости катионита по Ca и Mgвследствии влияния ионов Na+;

Жо – то же, что и формуле (31);

Епол – полная обменная емкость катионита, г-экв/м3;

gот – удельный расход воды на отмывку катионита, м3 на 1м3

катионита.

На второй ступени обычно устанавливают два фильтра специальной конструкции с высотой фильтрующего слоя 2 м. На водоподготовительной установке малой производительности в целях унификации оборудования на обеих ступенях устанавливают Na–катионитовые фильтры первой ступени. При этом принимается не менее четырех фильтров, два из них работают какфильтры первой ступени, один второй ступени, один резервный, который при регенерации фильтра второй ступени используется на второй ступени, а при ремонте одного из фильтров – как резервный.

Расход 100% соли на одну регенерацию фильтра:

QcNa=Ep·fNa·Hсл·qc/1000, (33)

где fNa-

площадь фильтрования фильтра, м2;

Нсл – высота слоя катионита, м;

Епол – полная обменная емкость катионита, г-экв/м3;

qc – удельный расход соли на регенерацию, г/г-экв.

QcNa=290·0,38·2·25/1000=5,51кг.

Расход технической соли в сутки:

Qтс= QcNa·n·a·100/Р, (34)

где Р –содержание NaClв технической соли, %;

a – количество работающих фильтров;

n – числорегераций;

QcNa – находится по формуле (33).

Qтс =5.51·2.8·2·100/95=32.5кг.

Расход

воды на регенерацию фильтра слагается

из расходов воды на взрыхляющую промывку,

приготовление регенерационного раствора,

отмывку катионита от продуктов регенерации

и избытка NaCl

Расход воды на одну взрыхляющую промывку:

Qвзр=i· fNa·60·tвзр/1000, (35)

где i- интенсивность взрыхляющей промывки фильтров, л/(с∙м2);

fNa-площадь фильтрования фильтра, м2;

tвзр – продолжительность взрыхляющей промывки, мин.

Qвзр= 4·0,38·60·20/1000=1,82м3.

Расход воды на приготовление регенерационного раствора соли:

Qpp =QcNa·100/1000·b·ρpp, (36)

где b – концентрация регенерационного раствора, %;

QcNa – находится по формуле (33);

ρpp – плотность регенерационного раствора, т/м3

Qpp =5,51·100/1000·5·1,034=0.11 м3.

Расход воды на отмывку катионита от продуктов регенерации:

Qот=qот·fNa·Нс,, (37)

где qот – удельный расход воды на отмывку катионита м3 на 1 м3катионита;

fNa-площадь фильтрования фильтра, м2;

Нсл

– высота слоя катионита, м.

Qот =5·0,38·2=3,8 м3.

Расход воды на одну регенерацию фильтра без использования отмывочных вод на взрыхляющую промывку:

Qсн=Qвзр+Qpp + Qот, (38)

где Qвзр – находится по формуле (35);

Qpp - находится по формуле (36);

Qот - находится по формуле (37).

Qсн= 1,82+0.11+3,8=5.73м3.

Среднечасовой расход воды на собственные нужды фильтров:

Qснч=Qсн·а·n/24, (39)

где a – количество работающих фильтров;

n – числорегераций;

Qсн – находится по формуле (38).

Qснч=5.73·2·2.8/24=1,34м3/ч.

Время регенерации фильтра:

tрегNa=tвзр+tpp+tот, (40)

где tвзр – продолжительность взрыхляющей промывки, мин;

tpp – время пропуска регенерационного раствора через фильтр, мин;

tот – время прмывки от продуктов регенерации, мин

tрегNa= 20+5.61+100=125.61 мин.

Время пропуска регенерационного раствора:

tpp=Qpp·60/ωpp·fNa, (41)

где ωpp – скорость пропуска регенерационного раствора, м/ч;

fNa-площадь фильтрования фильтра, м2;

Qpp – находится по формуле (36).

tpp= 0.11·60/3·0,38=5.6 мин.

Время отмывки от продуктов регенерации:

tот=Qот·60/ωот·fNa, (42)

где ωот – скорость отмывки, м/ч;

fNa-площадь фильтрования фильтра, м2;

Qот – находится по формуле (37).

tот =3,8×60/6×0,38=100 мин.

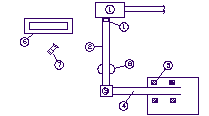

5 Топливоподача

Твердое

топливо обычно доставляется в котельную

саморазгружающимися железнодорожными

вагонами. Для разгрузки топлива на

территории котельной устраивают

разгрузочные эстакады. Простейшей

открытой эстакадой является насыпь

высотой от 1,0 до 3,0м с уложенными на ней

железнодорожными путями. В некоторых

случаях вместо эстакады сооружают

закрытые сараи для размораживания

топлива в зимнее время. Схема топливоподачи

приведена на рисунке 10.

1- помещение для разгрузки вагонов

2- галерея первого подъема

3- дробильно-сортировочное отделение

4- галерея второго подъема

5- бункера котлов

6- склад топлива

7- бульдозер

8- место, где сбрасывается уголь с первого подъема

9- бункер для приема угля со склада топлива

Рисунок 10 – Схема топливоподачи

После разгрузки топливо попадает в галерею первого подъема 2. Сгалерее первого подъема угольное топливо попадает в дробильно-сортировочное отделение 3, с галереи первого подъема уголь можно сбрасывать, чтоб в последующем хранить в складах угольного топлива 6. В складах уголь храниться в штабелях длиной 30 метров и высотой 2,5 метров. Со склада топлива уголь можно бульдозерами подавать в бункер для приема

угля

со склада 9. В галереи первого подъема

да места где сбрасывается уголь

устанавливают электромагнит для

улавливания различных металлических

предметов, которые попадают в уголь во

время транспортировки. В дробильно-сортировочном

отделении 3 уголь проходит через

сепаратор, в сепараторе происходит

разделения угольного топлива на куски,

которые не требуют дробления, и которые

должны пройти через дробилку. После

дробилки топливо поступает в галерею

второго подъема и по ней попадает в

помещение котельной над котлами. Над

котлами уголь сбрасывается с ленты в

бункера котлов с помощью плужковых

сбрасывателей, которые различают

механические и ручные.