- •Причины гистерезиса.

- •Гистерезис, обусловленный задержкой смещения границ между доменами

- •Гистерезис, обусловленный задержкой роста зародышей перемагничивания.

- •Влияние намагничивающего поля на величину поля возникновения зародыша обратной намагниченности.

- •Лимитирующее звено процесса перемагничивания.

- •Критерий лимитирующего звена процесса перемагничивания.

- •Магнитные структуры рзм-металлов.

- •Магнитные структуры соединений рзм-3d металлов.

- •Диаграмма Sm-Co.

- •Магнитные свойства соединений типа SmCo5 (понимание).

- •Технология изготовления магнитов из сплавов Sm-Co-Cu.

- •Магнитные свойства Sm2Fe17 — нитридов.

- •Hddr – технология: технология диспергирования.

- •Спин – ориентационный переход в Nd2Fe14b.

- •Пленочные постоянные магниты.

-

Технология изготовления магнитов из сплавов Sm-Co-Cu.

Действующая схема производства спеченных порошковых постоянных магнитов типа Sm2(Co,Me)17и SmCo5включает в себя выплавку сплавов из чистых металлов в вакуумных индукционных печах.Дробление на щековых и конусных дробилках, измельчение вистирателе в защитной среде (азота) до размера частиц примерно 315мкм, далее тонкий помол в шаровых мельницах. Затем происходиттекстурование порошков (например: прессование порошков в металлических матрицах в магнитном поле). Далее, в вакуумных печах производится спекание, гомогенизация и закалка спеченных заготовок. Следующей стадией изготовления магнитов типа Sm2(Co,Me)17 является отжиг при температуре 810оС 16-24 ч и последующее охлаждение заготовок до 400оС с контролируемой скоростью. Именно на этих стадиях термической обработки происходит распад пересыщенного твердого раствора и образование нанокристаллической структуры ответственной за высококоэрцитивное состояние. Далее производится шлифовка и аттестация магнитов.

-

Влияние исходного магнитного состояния на кривую намагничивания и магнитно-доменную структуру сплавов SmCo5.

-

Влияние исходного магнитного состояния на кривую намагничивания и магнитно-доменную структуру сплавов SmCo5.

-

Методы определения магнитной текстуры спечённых магнитов (общее).

-

Технология производства магнитов Nd-Fe-B.

-

Быстрозакаленные магниты Nd-Fe-B.

Введение

бора, элемента, известного как

способствующего аморфизации сплавов,

привело к новому технологическому

решению: получать мелкокристаллическую

структуру материала, а именно, через

аморфное состояние. Охлаждение расплава

на водоохлаждаемый барабан позволяло

получать скорость охлаждения до 106

К/с и получить сплав в аморфном состоянии.

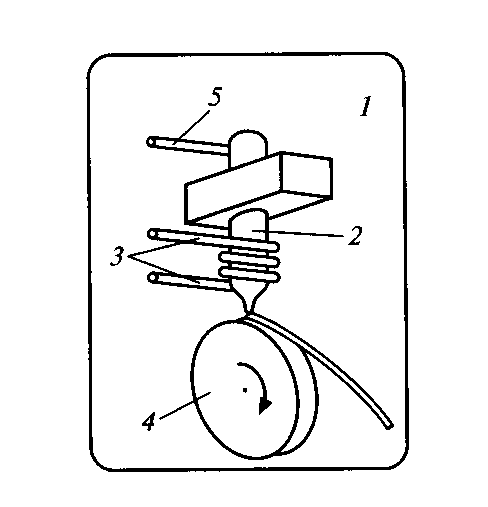

Схема установки для получения

быстрозакаленного материала представлена

на рис..4.. Дальнейшее использование

получаемого полупродукта может

осуществляться по двум технологическим

схемам.

Первая схема использования полупродукта быстрозакаленного материала.

Полученные ленточки или чешуйки дополнительно измельчают под прессом, затем в результате нагрева проводят кристаллизацию аморфной фазы, добиваясь нанокристаллического размера кристаллитов. В результате возникновения микрокристаллической структуры коэрцитивная сила такого порошка возрастает практически с нулевого значения до 12-16 кЭ (960-1280кА/м). Но поскольку частицы порошка после измельчения относительно крупные – до десятков микрон –такие частицы после кристаллизации являются поликристаллическими и их невозможно текстуровать в магнитном поле. Такой порошок используют для изготовления, так называемых, магнитопластов. Порошок пропитывают связующим веществом, и после затвердевания получают изотропные по магнитным свойствам постоянные магниты. В качестве связующего вещества применяют цинк, эпоксидные смолы, резину. Преимуществами такой технологии являются: относительная экономичность (отсутствие таких технологически сложных операций, как текстурование в магнитном поле, гидростатическое уплотнение, спекание и сложная термическая обработка), возможность получения магнитов любой конфигурации и, наконец, возможность получение при завершающем намагничивании многополюсной системы.

С целью повышения намагниченности насыщения сплав, как следствие этого и остаточной индукции, при быстрой закалке из жидкого состояния использован сплав обогащенный за счет неодима железом. Согласно диаграмме состояния полному затвердеванию сплавов этого состава предшествует перитектическая реакция с участием железа, поэтому в результате быстрого охлаждения или последующей кристаллизации из аморфного состояния получается смесь нанокристаллических частиц соединения Nd2Fe14B и железа. Удивительным является тот факт, что при наличии изотропной поликристаллической структуры у полученного порошка и у магнитов из него отношение остаточной намагниченности к намагниченности насыщения больше 0,5, что не должно быть у одноосного ферромагнетика. В настоящее время существует несколько гипотез, объясняющих эту аномалию. Одна из них предполагает, что происходит подмагничивание частиц магнитомягкого железа как миниатюрными магнитиками частицами магнитотвердого соединения Nd2Fe14B. Другая гипотеза основана на предположении, что когерентно связанные нанокристаллические частицы соединения Nd2Fe14B и железа взаимодействуют на уровне электронной структуры с возникновением на границе общего обменного взаимодействия, которое приводит к затруднению перемагничивания частиц железа.

Вторая схема использования полупродукта быстрозакаленного материала.

Полученный аморфный полупродукт подвергают горячей пластической деформации, в результате которой происходит не только кристаллизация мелких частиц, но и возникает кристаллическая текстура в заготовке. Направление кристаллографических осей текстуры напрямую связано с видом пластической деформации. Например, при горячей прокатке по такой технологии получены магниты с (ВН)мах=400 кДж/м3, Br =1,36 Тл, bHc=1000кА/м. Эта технология позволяет, используя экструдирование через кольцевую щель, получать магниты с радиальной текстурой и высокими свойствами вдоль радиуса кольцевого магнита ((ВН)мах=29,8 МГсЭ при Br=11,2 Тл и bHc=10,5 кЭ. Получение кристаллической текстуры в радиальном направлении трудно управляемый процесс, и фактически предложенное решение является единственным для получения таких магнитов.

Принципиально новое решение: создание технологии изготовления магнитотвердых материалов на основе сплава Nd-Fe-B с использованием операции страйпирования. Создана установка для получения быстрозакаленных редкоземельных сплавов по методу спинингования, позволившая увеличить выход закаливаемого материала за одну операцию до 200 грамм. Установка отличается тем, что жидкий расплав выливается (инжектируется) не на внешнюю (как у аналогов), а на внутреннюю поверхность закалочного барабана, и затвердевший сплав получается в виде тонкой полосы (страйпирование сплава).