- •Содержание

- •Реферат

- •Введение

- •1.Состояние вопроса

- •1.1Типы подовых электродов применяемых в промышленности

- •1.2.Технологии изготовления подовых электродов .

- •1.2.1 Алюмотермия

- •1.2.2 Механическое соединение

- •1.2.3 Изготовление пэ электрошлаковым переплавом

- •1.3. Постановка задачи

- •2. Изготовление пэ методом электрошлаковой наплавки

1.2.Технологии изготовления подовых электродов .

1.2.1 Алюмотермия

Суть этой технологи звключаеться в том, что медную и металическую части подового електрода состыкуют,на место ихнего контакта одеваеться форма в которую засыпают термическую смесь, которая сосотоит из алюминевого порашка и металической окалины(рис.6). Затем эту смесь поджигают, в следствии чего происходит востонавление железа алюминием и сваривание медной чпсти с железной. Недостатком известного способа является то, что образующиеся в результате изменений физического состояния металла шлаки и газы не полностью выводятся из застывающего металла, и в образующемся сварном шве остаются включения шлака и пузыри газа, что негативно влияет на термоотдачу и электроповодимость електрода.

Рисунок 6. Схема алюмотермической сварки.

1.2.2 Механическое соединение

Суть механического соеденения заключаеться в том, что подовый электрод, содержащий головку из тугоплавкого материала, например, расплава, нижняя часть которого выполнена в виде полого хвостовика, в который вставлен наконечник соединенный с головкой корпуса из электро- и теплопроводного материала, например, меди, внутри которого выполнены каналы охлаждения. Фланцевое соединение головки и корпуса выполнено на болтах.

1.2.3 Изготовление пэ электрошлаковым переплавом

1.3. Постановка задачи

2. Изготовление пэ методом электрошлаковой наплавки

Разработана менее затратная в сравнении с традиционным электрошлаковым переплавом, технология изготовления ПЭ с использованием наплавки меди на торцевую поверхность стального стержня под слоем шлака. Наплавка производится в две стадии (переходной и основной слои меди) под различными шлаками с целью обеспечения качественной неокисленной поверхности контакта сталь-медь и минимизации растворения железа в меди, как условий работоспособности ПЭ. Процесс наплавки (рис.6) осуществляют в графитовом тигле, установленном на токопроводящем поддоне, с использованием жидкого старта и последующим нагревом шлаковой ванны переменным током в цепи поддон – слиток - верхний графитированный электрод. Подачу меди в виде проволоки производят с определенной скоростью трайб-аппаратом. Процесс контролируют по показаниям термопары, предварительно установленной в стальную часть электрода (рис.7а). Структура переходной зоны сталь- медь, представленная на рис. 7а, свидетельствует о качественном контакте материалов.

|

|

Рис.6 – Установка для изготовления подовых электродов: 1 – тигель; 2 – направляющие для подачи медной проволоки; 3 – электропривод трайб -аппарата; 4 – графитированный электрод

|

Это подтверждается результатами испытаний на разрыв (рис.7б), которые показали, что прочность переходной зоны не уступает прочности меди.

|

а б |

Рис.7– Структура переходной зоны ПЭ (а) и результат ее механических испытаний (б): 1 – медная часть; 2 – стальная часть; 3 – термопара для контроля процесса наплавки

|

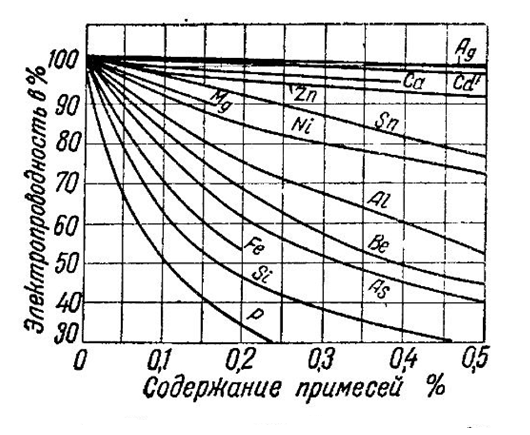

Содержание железа в медной части ПЭ не превышает 0,1%, тогда как при традиционной технологии получения биметаллического стержневого ПЭ методом электрошлакового переплава эта величина достигает 4% и это очень важно так как содержание железа в медной части значительно ухудшает теплопроводность и электропроводность.(график 1)

График 1. Влияние примесей на медную электрическую проводимость.

Конструкции подовых электродов для силы тока до 6кА показана на рис. 8, а для более мощных печей (сила тока до 20кА) – на рис. 9.

|

|

|

4

3

1

2

Рис.8– Общий вид подового электрода

1 – медная часть;

2 – стальная часть;

3 – токоподвод; 4- термопара

Вода 5 4 3 1 2

Рис.9–

Общий вид подового электрода 1

– медная часть;

2

– стальная часть;

3

– токоподвод; 4- термопара,

5-

опорные элементы.

ВЫВОД

В последнее время в Украине и за рубежом все чаще находять свое применение дугове сталеплавильне печи постоянного тока. В конструкции ДСППТ, подовый електрод являеться наиболее проблемным узлом и играет важную роль.

В ходе работы были рассмотрены несколько типов подовых электродов. Но более широкое применение приобрел стержневой подовый електрод из-за того, что он обладает относительно меншими эксплоатационными затратами при изготовлении и обслужевании подины.

Существует несколько технологий изготовления подового електрода. Но наиболее хорошо себя оправдывает технология электрошлаковой наплавки меди на торцевую поверхность стального стержня под слоем шлака. Эта технология являеться более экономически выгодной по сравнению с электрошлаковым переплавом. А также прочность переходной зоны сталь-медь не устапает прочности меди. И одним из ключевых преимуществ являеться то, что содержание железа в медной части ПЭ не привышает 0,1%, что очень положительно влияет на электропроводность и теплоотвод.

В следующем семестре будет продолжена разработка технологии электрошлаковой наплавки, включая электрические и шлаковые режимы.

Список использованных источников