- •Гидро- и пневмопривод автомобилей

- •3.1. Распределительные устройства

- •3.1. Золотниковые распределители

- •3.2. Крановые распределители

- •3.4. Клапанные распределители

- •3.5. Предохранительные и редукционные клапаны

- •Предохранительные клапаны с серводействием

- •Дифференциальные предохранительные клапаны

- •Редукционные клапаны постоянного давления

- •3.6. Дроссельные и регулирующие устройства

- •Многоступенчатые (многошайбовые) дроссели

- •Дроссельные регуляторы скорости гидродвигателя

- •Синхронизаторы движения узлов

Гидро- и пневмопривод автомобилей

Лекция 3. Агрегаты распределения жидкости и управления

3.1. Распределительные устройства

Распределение рабочей жидкости между участками и агрегатами гидросистемы осуществляется распределительными устройствами золотникового, кранового или клапанного типов. Наиболее распространены золотниковые распределители, в которых распределение жидкости осуществляется с помощью осевого смещения цилиндрического или плоского распределительного элемента; реже применяются крановые распределители с поворотной пробкой, а также распределители клапанного типа.

3.1. Золотниковые распределители

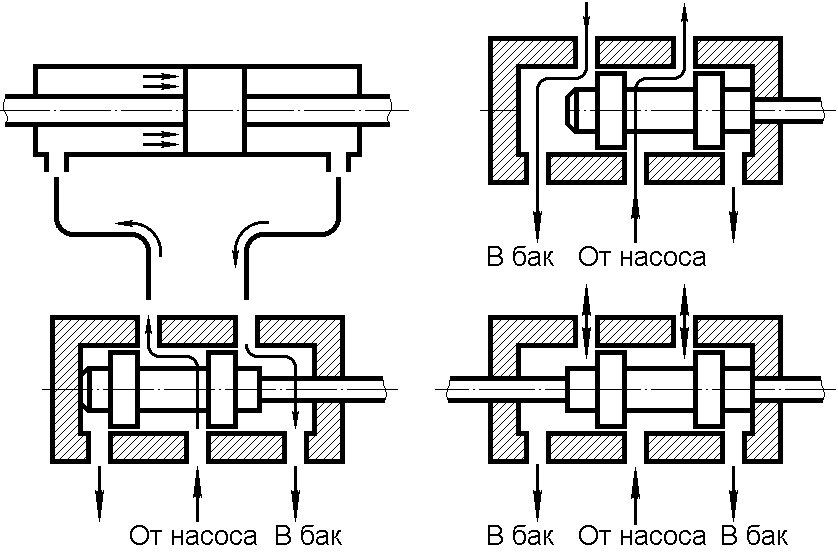

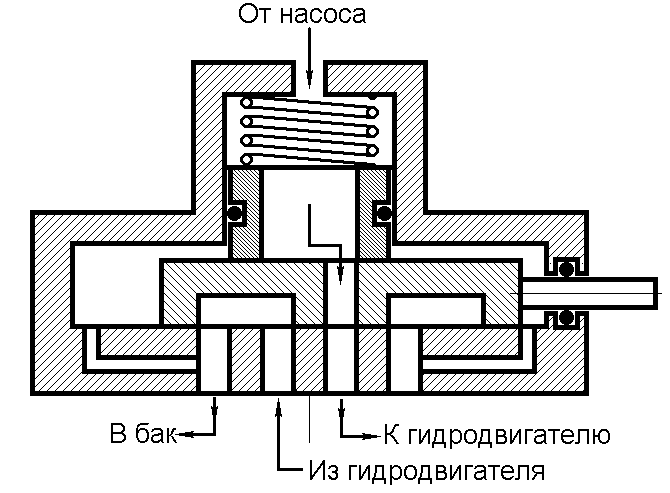

В гидравлических системах машин используются так называемые четырехходовые распределительные золотники (рис. 3.1.), основной функцией которых является подача жидкости под давлением в одну из полостей гидродвигателя при одновременном отводе ее из противоположной полости в резервуар.

Рис.3.1. Схема четырехходового распределительного золотника

Рабочим элементом золотникового распределителя цилиндрического типа является плунжер 2, перемещающийся в осевом направлении в корпусе золотника, в котором выполнены каналы (окна) для подвода и отвода жидкости. Жидкость от насоса подводится к каналу 4, из которого в зависимости от положения плунжера 2 поступает в одну из полостей гидродвигателя (силового цилиндра). Одновременно с этим вторая (нерабочая) полость гидродвигателя соединяется соответственно с каналами 3 или 5 ведущими в резервуар (в бак).

Основным преимуществом подобных распределителей является простота осуществления многопозиционности, а также уравновешенность плунжера от статических сил рабочего давления жидкости.

Для уравновешивания плунжера от сил давления жидкости, возникающего в сливной магистрали (в каналах 3 и 5), плунжер золотника снабжен с левой стороны ложным хвостовиком.

Уравновешивание плунжера от указанных сил достигается также применением четырехпоясковой (рис.3.2.а) и трехпоясковой (рис. 3.2.б) схем, в которых плунжеры уравновешены в осевом направлении, как от сил рабочего, так и сливного давлений.

Рис.3.2. Схема четырехходового распределительного золотника

с уравновешиванием плунжера от сил давления жидкости.

Размеры золотника определяются в основном расходом и заданной скоростью масла в его каналах, величина которой выбирается в 2—2,5 раза выше скорости жидкости в подводящих трубах. Практически скорость потока жидкости в любом сечении выбирают равной 6—10 м/сек.

Для обеспечения герметичности диаметральный зазор (разность между диаметрами втулки и плунжера) в золотниках распространенных размеров принимается не более 0,004—0,01 мм. При выборе величины зазоров необходимо учитывать температурное расширение материалов, из которых изготовлены детали плунжерной пары, с тем, чтобы предотвратить как защемление плунжера в результате неравномерного расширения, так и увеличение зазоров.

Одним из основных параметров плунжерной пары распределителя, определяющих ее качество, является трение при страгивании плунжера с места, величина которого для реальной пары зависит от величины давления жидкости, увеличиваясь с увеличением последнего, а также от правильности геометрических форм плунжера и гильзы и соосности их расположения.

При качественном изготовлении золотниковой пары сила трения при движении плунжера при рабочем давлении обычно не превышает 50—100 г (если не учитывать трения в уплотнении штока).

Трение плунжера возникает в основном в результате неравномерного распределения давления жидкости в радиальном кольцевом зазоре, образованном плунжером и отверстием в корпусе (втулке) золотника, в котором помещен плунжер, ввиду чего возникает неуравновешенная радиальная сила, поджимающая плунжер к стенке отверстия.

Наиболее простым способом снижения сил трения является выполнение на поверхности плунжера или корпуса золотника кольцевых прямоугольных канавок (рис.3.2.в.).

Сечение канавки выбирается таким, чтобы сопротивление ее течению жидкости было мало по сравнению с сопротивлением радиального зазора, благодаря чему давление в каждой канавке будет одинаковым для всех сечений. Следовательно, давление в радиальном зазоре по окружности может быть выровнено и соответственно неуравновешенность радиальных сил давления жидкости на плунжер и силы трения, могут быть уменьшены.

Для разгрузки плунжера золотника от действия неуравновешенных радиальных сил применяют также различные способы гидростатического центрирования плунжера.

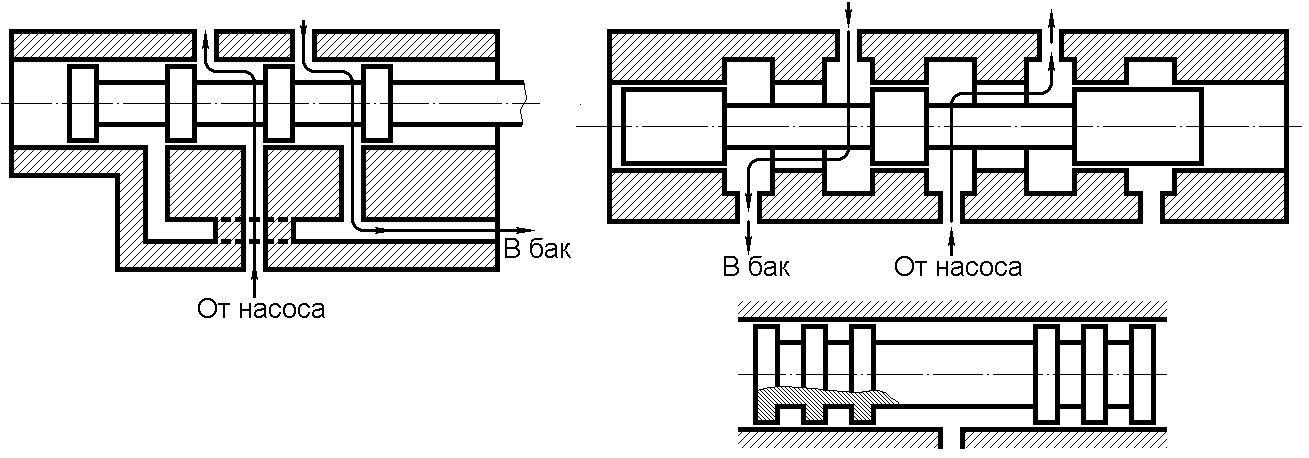

Наиболее действенным из этих способов является подвод в радиальный зазор между плунжером и корпусом золотника рабочего давления (рис. 3.3).

Рис.3.3. Схема золотника с гидростатическим центрированием.

Для этого во внешних поясках плунжера выполняют четыре или шесть радиальных сверлении (диаметром 6—8 мм), соединенных осевым каналом с полостью d питания золотника. В отверстия ввертывают с некоторым занижением по глубине пробки а с жиклерными (дроссельными) отверстиями малого сечения (d = 0,2 — 0,4 мм), через которые жидкость из полости питания подводится в камеры в, образованные утопленными пробками а и корпусом золотника, и далее — в радиальный зазор. Если этот зазор с какой-либо стороны плунжера в результате радиального его смещения уменьшится, то с противоположной стороны он в равной степени увеличится, в результате чего давление в камере в со стороны уменьшенного радиального зазора повысится и со стороны увеличенного — понизится, а, следовательно, появится неуравновешенная радиальная сила, стремящаяся сместить плунжер в положение, соосное с отверстием корпуса.

В том случае, когда эта сила будет способна преодолеть силы, стремящиеся децентрировать плунжер, последний сместится в направлении к оси отверстия корпуса (втулки золотника) и зависнет на масляной «подушке» в положении, при котором действующие на него силы будут сбалансированы. Поскольку плунжер при этом оторвется от поверхности втулки, усилие, необходимое для осевого его смещения, может снизиться до нуля.

Двухступенчатые золотниковые распределители.

В случае необходимости радикального снижения усилия, требующегося для перемещения плунжера золотника, и одновременно обеспечения необходимого расхода жидкости применяют двухступенчатые (двухкаскадные) золотники, которые получили название золотников с серводействием.

Схема одного из подобных золотников показана на рис. 3.4.

Рис.3.4. Схема двухступенчатого золотникового распределителя

Основной распределительный золотник 2, питающий гидродвигатель 1, управляется с помощью вспомогательного золотника 3 малого сечения. Ввиду того, что диаметр этого золотника в большинстве случаев может быть взят столь малого размера (3—4 мм) насколько это позволяет технология его изготовления, для перемещения золотника требуются малые усилия.

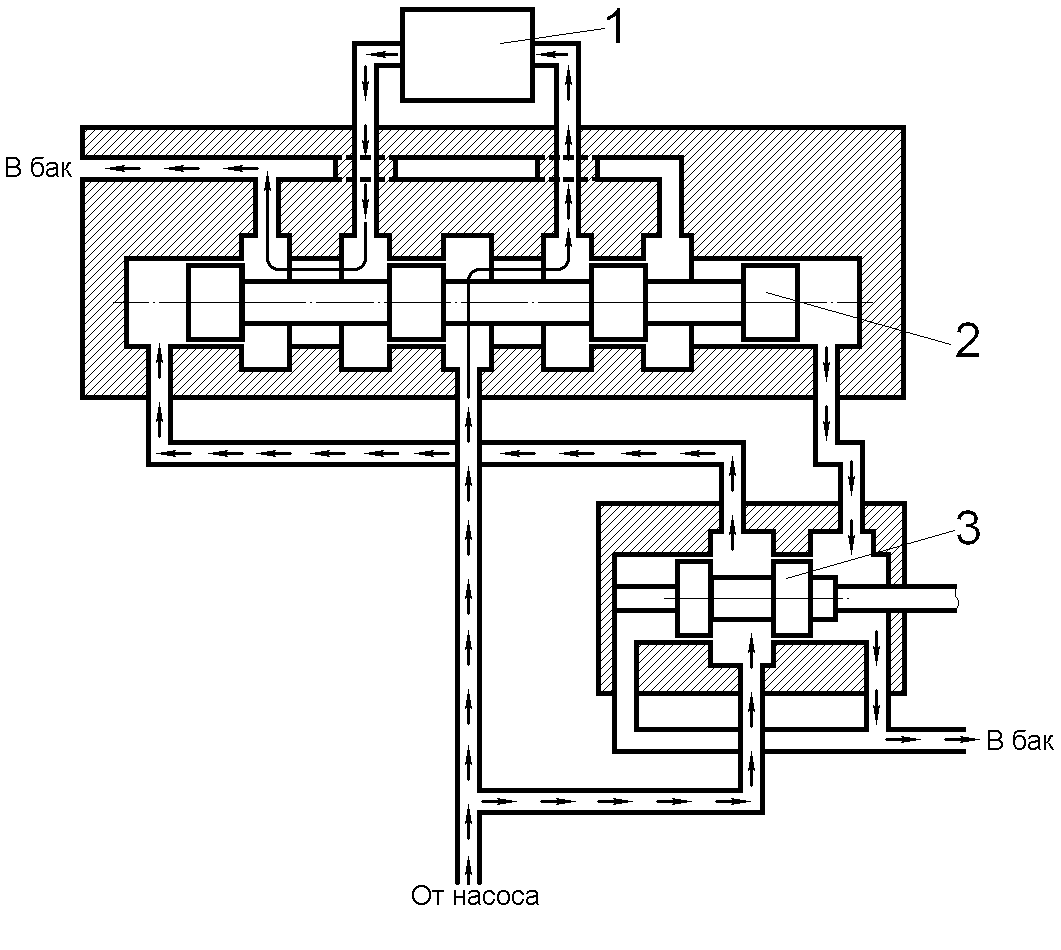

Золотники с электромагнитным приводом.

Управление золотником осуществляется как вручную, так и с помощью различных механических средств и электромагнитов.

Одна из схем электромагнитного золотника прямого действия изображена на рис. 3.5. В зависимости от питания магнита током намагничивается верхний или нижний его сердечник, осуществляя при этом через рычаг а перемещение плунжера в золотника. При обесточивании электромагнита плунжер под действием пружины с устанавливается в среднее положение. Схема подобного золотника с двумя электромагнитами приведена на рис. 3.6.

Рис.3.5. Схема золотника с электромагнитным приводом

Рис.3.6. Схема золотника с двумя приводными электромагнитами

Электромагнитный привод золотников особенно распространен в конструкциях с серводействием. Поскольку плунжер вспомогательного золотника в этой схеме обычно имеет небольшие размеры (диаметр — 3—4 мм), для его привода (перемещения) может быть применен маломощный электромагнит.

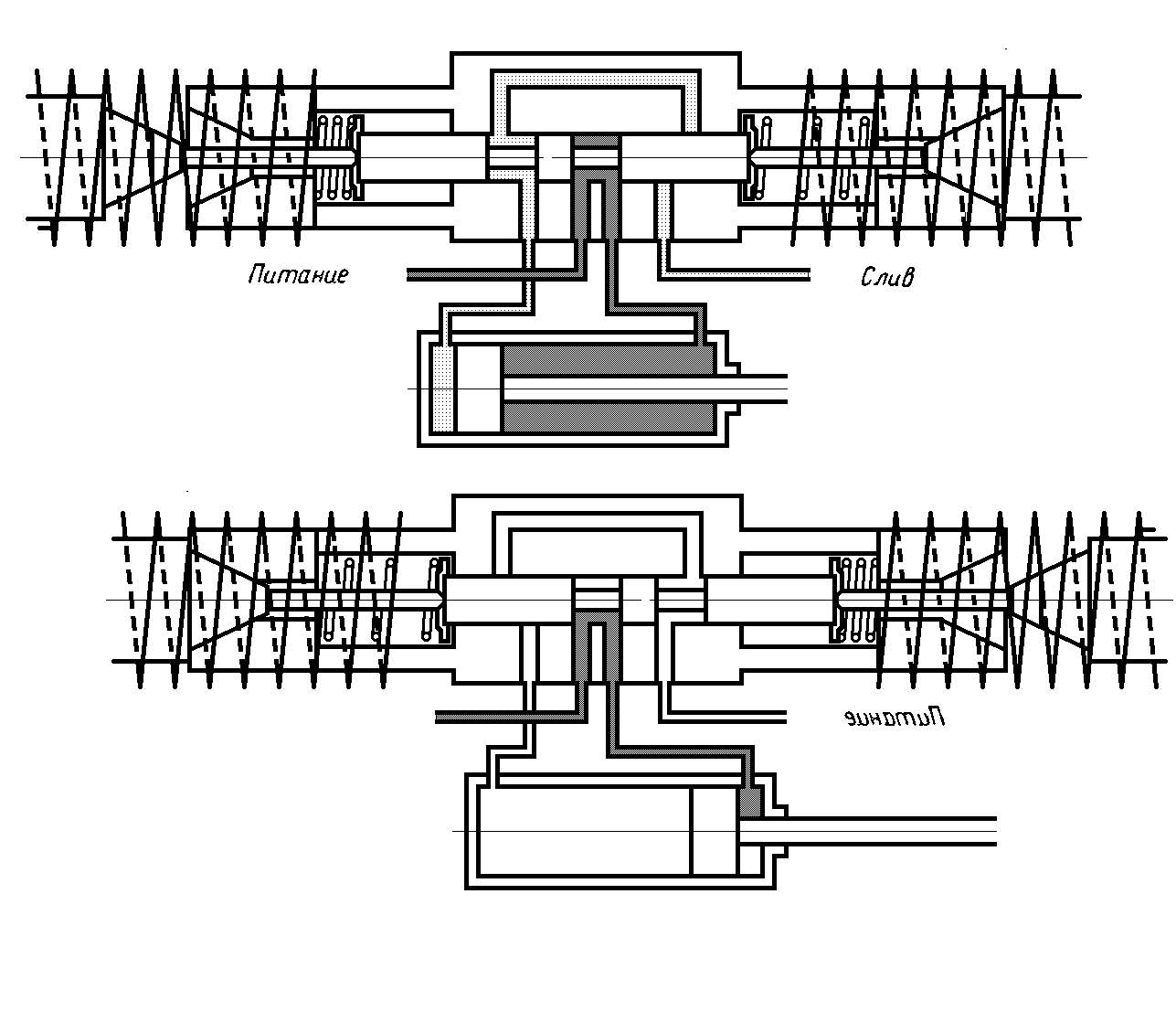

Золотники с плоским распределительным элементом.

В гидросистемах широко используются золотники с плоским распределительным элементом, которые относительно просты в изготовлении и обеспечивают высокую герметичность. Конструктивная схема одного из этих распределителей представлена на рис. 3.7.

Распределительный элемент 2 представляет собой плоскую деталь (с соответствующими каналами для подвода и отвода жидкости), которая скользит по плоскому основанию (зеркалу) корпуса 3, прижимаясь к нему пружиной 4 и усилием давления жидкости р, действующими со стороны пружины.

Диаметр D втулки подбирается таким образом, чтобы устранить возможность отжима распределительного элемента 2 (раскрытия уплотнения) усилием давления жидкости в зазоре между скользящими деталями. Усилие пружины 4 должно обеспечивать плотный контакт при нулевом и малом давлении в системе.

Рис.3.7. Схема золотника с плоским распределительным элементом.

Благодаря тому, что зазор между плоским подвижным элементом 3 и плоским основанием корпуса распределителя обусловлен здесь толщиной граничной масляной пленки, эти распределители при качественном изготовлении скользящей пары (при обеспечении плоскостности и чистоты обработки их поверхностей) обеспечивают полную герметичность и высокий срок службы.