Автоматизация комбикормовых агрегатов

Автоматизированные комбикормовые агрегаты предназначены для производства в сельскохозяйственных предприятиях и межхозяйственных комбикормовых заводах полнорационных рассыпных комбикормов из собственного фуражного зерна и покупных белково-витаминных добавок. Агрегаты обеспечивают также приготовление комбикормов по упрощенным рецептам, состоящим из помола фуражного зерна и кормовых обогатительных компонентов (травяной муки, жмыха, рыбокостной муки, дрожжей, соли и др.).

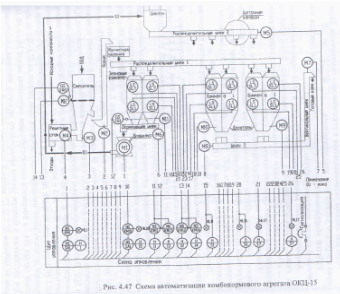

Комбикормовые агрегаты — это компактные установки, на которых выполняется весь цикл технологических операций приготовления комбикормов.Промышленность выпускает ОКЦ трех типоразмеров производительностью 15, 30 и 50 т комбикормов за смену. Оборудование скомпоновано в одном или двух (ОКЦ-50) блоках: зерновом и мучном.Устройство и технология приготовления комбикормов всех цехов ОКЦ аналогичны (рис. 4.47). Зерно из зернофуражного склада транспортером подают в норию зернового блока, затем в магнитную колонку, где оно очищается от металломагнитных примесей, и шнеком распределяют по шести бункерам. Из бункеров зерно направляется шнековыми дозаторами, в пропорции по установленному рецепту, в нижний шнек-смеситель, перемешивается между собой и направляется в распределительный шнек. Регулировка дозаторов на необходимую производительность осуществляется поворотом установочного лимба храпового механизма привода.Распределительным шнеком зерновая смесь подается одновременно в три дробилки КДМ-3. Подачу зерна в дробилку регулируют заслонками зерновых бункеров дробилок и контролируют по амперметрам-индикаторам. Измельченное зерно воздушным потоком вентиляторов дробилок направляется в циклоны и через шлюзовые затворы циклонов поступает в шнек-смеситель. Из одной дробилки измельченное зерно может быть направлено перекидным клапаном на шнековый транспортер, который распределяет его по бункерам мучного блока. Шнек имеет просеивающее устройство, разделяющее измельченное зерно на две фракции: мелкую, проходящую через решето просеивающего устройства в расположенный под ним бункер, и крупную, попадающую в соседний бункер.Белково-обогатительные добавки загружают в решетный стан мучного блока, очищают от засорений и, пройдя транзитом через смеситель, норией подают в магнитную колонку. Очищенные от металломагнитных примесей белково-витаминные добавки шнеком распределяют по шести мучным бункерам, каждый сорт отдельно. При собственном производстве белково-витаминных добавок используют смеситель. Для этого компоненты взвешивают на весах и загружают в смеситель через решетный стан или через горловину.Измельченные зерновые компоненты и белково-витаминные добавки из бункеров мучного блока в рецептурной пропорции подаются шнековыми дозаторами в шнек-смеситель. Регулировку дозаторов не необходимую производительность осуществляют поворотом установочного лимба храпового механизма привода. Вертикальным и наклонным шнеками готовый комбикорм выгружают в кормораздатчики, транспортные средства или в бункера готовой продукции.Нормальная и устойчивая работа комбикормовых агрегатов обеспечивается при переработке фуражного зерна и обогатительных добавок удовлетворительного качества. При этом влажность зерна не должна превышать 14 ± 0,5%. При более высокой влажности качество дробления зерна и смешивание компонентов ухудшается, увеличивается расход электроэнергии, увеличивается число отказов кормоприготовительной системы и технологический процесс прерывается.

В исходном сырье может содержаться песка и камней не более 0,7%, ме-талломагнитных примесей размером до 2 мм не более 30 мг/кг, металлические части с острыми краями не допускаются.Эффективность комбинированных агрегатов повышается при использовании их в поточной технологической линии, в которой приготовление комбикормов непосредственно связано с выполнением операций послеуборочной обработки зерна — очистки от посторонних включений (песка, камня, соломы и т.д.) и подсушки до кондиционных требований в зерносушильных установках ЗАР-5, ЗАВ-40, ЗАВ-10, ЗАВ-20.Агрегаты должны устанавливаться в отапливаемых помещениях. Подача зерна в агрегаты должна быть механизирована.

Работой оборудования цеха управляют дистанционно при помощи электрической схемы, показанной на рис. 4.48.Автоматическими выключателями QF5-QF9 и SF10 подают напряжение на схему. Переключатель SA1 имеет три положения: Р — «Работа», О — «Отключено» и Н — «Режим наладки». Оборудование пускают в работу в следующем порядке (переключатель SA1 в положение Р).Кнопкой SB24 подают предупредительный сигнал НА о начале пуска машин. Кнопками «Пуск» кнопочных постов последовательно включают: магнитный пускатель КМ2 электропривода М2 (2,2 кВт) нории и распределительного шнека /, пускатель КМЗ электропривода МЗ (3 кВт) смесителя и пускатель КМ4 электропривода М4 (1,1 кВт) решетного стана.

При работе включенных машин зерновой фураж загружается в зерновые бункера, а в случае необходимости в бункера 1.Перед пуском дробилки кнопкой SB7 включают электропривод М5 (2,2 кВт) распределительного шнека 2, а затем кнопками SB9 и SB 11 включают электропривод Ml (30 кВт) дробилки и электропривод Мб (0,8 кВт) дозатора. Загрузка дробилки контролируется по амперметру.

Смешивание исходных компонентов и выгрузка готового комбикорма происходит при включении кнопками электропривода М7 (3 кВт) вертикального шн> ка и электропривода М8 (2,2 кВт) мучного шнека 3. Электроприводами М9 и М10 (по 2,2 кВт) дозаторов выгрузки компонентов в шнек 3, электроприводами МП и Ml2 (по 0,27 кВт) задвижек бункера и смесителя управляют кнопками «Пуск» соответствующих кнопочных постов. В крайних конечных положениях задвижек магнитные пускатели КМ11-КМ14 отключаются конечными выключателями SQ1 и SQ2. В схеме предусмотреныблокировки,исключающие возможность завалов материалом при пуске и остановке машин. Всесекции бункеров оборудованы датчиками нижнего SL1- SL6 и верхнего SL7- SL12 уровней. Сигнальные лампы HL1 HL6 горят при наличии материала в бункерах. При снижении его уровня в бункере до предельного значения переключается один датчик на SL1SL6 на звуковой сигнал НА, и загорается соответствующая сигнальная лампа HL11-HL16. При достижении в бункере уровня предельного верхнего значения срабатывает один из датчиков SL7SL12, который включает звуковой сигнал НА и соответствующую сигнальную лампу HL17—HL22. Звуковой сигнал снимают тумблерами SI— S12. В экстренных случаях все машины останавливают кнопкой SB.