Введение

Автоматическое регулирование представляет собой наиболее эффективный принцип автоматики при частичной автоматизации, когда технические средства автоматики осуществляют лишь простые функции управления, связанные с измерением, анализом, контролем различных физических величин и отработкой решений, принятых оператором в виде уставок, программ или других сигналов управления.

Современные системы управления сложными объектами промышленной технологии строятся по иерархическому принципу. Это значит, что система управления такими объектами расчленяется на ряд систем, стоящие на разных уровнях подчинения. Система более высокого ранга, ориентируясь на общий (глобальный) критерий управления, выдает команды на включение или отключение отдельных локальных объектов, а также осуществляет выбор частных критериев управления этими объектами. Локальные системы управления осуществляют поддержание заданных оптимальных режимов как в пусковых, так и в нормальных эксплуатационных условиях. Являясь нижним иерархическим уровнем автоматических систем управления промышленными объектами локальные системы осуществляют функции измерения, контроля и регулирования основных технологических параметров, характеризующих состояние технологического процесса. Количество регулируемых параметров в отдельно взятой локальной системе управления невелико и составляет один или два параметра. Из общего числа систем управления современным производством локальные системы составляют около 80%. Качество работы локальных систем управления во многом определяет стабильность и качество выходного продукта, а следовательно и рентабельность производства.

1 Расширенное техническое задание

Техническое задание ТЗО – разработать систему автоматического регулирования уровня жидкости в емкости.

Основанием для разработки является необходимость автоматического регулирования уровня жидкости в емкостях при автоматическом управлении промышленным процессом.

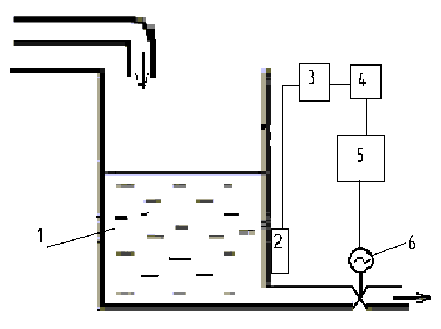

Целью является автоматическое регулирование уровня воды в емкости на определенном значении. С целью получения данных, необходимых для разработки системы регулирования, произведем анализ процесса как объекта регулирования. Технологическая схема объекта регулирования представлена на рисунке 1.

Рисунок

1 - Технологическая схема объекта

регулирования

Рисунок

1 - Технологическая схема объекта

регулирования

Система регулирования уровня жидкости в емкости включает в себя объект регулирования 1, датчик уровня 2, микроконтроллер с задатчиком 3, предварительный усилитель 4, усилитель 5, исполнительный механизм 6. Технологические параметры объекта управления представлена в таблице 1.

Таблица 1 - Технологические параметры объекта управления

-

Мах. уровень в емкости

6м.

Диаметр емкости

4м.

Время регулирования

60с

Перерегулирование

18%

Ручное управление процессом требует постоянного внимания со стороны технологического персонала, что уменьшает комфорт в обслуживании и отнимает достаточно много времени.

Таким образом, необходима система автоматического регулирования, обеспечивающая поддержание уровня в заданных пределах при действии возмущающих воздействий.

Выходным параметром объекта управления является уровень воды в емкости. Управляющим воздействием является количество расхода проходящего через исполнительный механизм.

-

Разработка структурной схемы системы регулирования

-

Выбор элементов системы регулирования

Используем классическую систему управления с обратной связью. Для обеспечения работы такой системы необходимо измерять регулируемый параметр, сравнить его с заданным значением, определить величину ошибки и ее знак; рассчитать по выбранному алгоритму управления управляющее воздействие; подать управляющее воздействие через исполнительный механизм на объект управления.

Для разрабатываемой системы необходимы следующие элементы:

-

датчик уровня;

-

регулятор с задатчиком, элементом сравнения и алгоритмом управления;

-

предварительный усилитель;

-

усилитель мощности для обеспечения согласования с исполнительным механизмом;

2.1.1 Выбор датчика уровня. Чувствительный элемент – датчик преобразует измеряемую величину в величину, удобную для дистанционной передачи и дальнейшего использования. Основными характеристиками датчиков являются чувствительность и инерционность. Чувствительность датчика определяется зависимостью изменения выходной величины датчика от входной, инерционность – постоянной времени и запаздыванием, т.е. динамическими свойствами.

На практике стремятся к тому, чтобы постоянная времени датчика была намного меньше постоянной времени регулирования, т.е. чтобы датчики были малоинерционными, в противном случае характеристики датчика могут существенно влиять на устойчивость и качественные показатели системы управления.

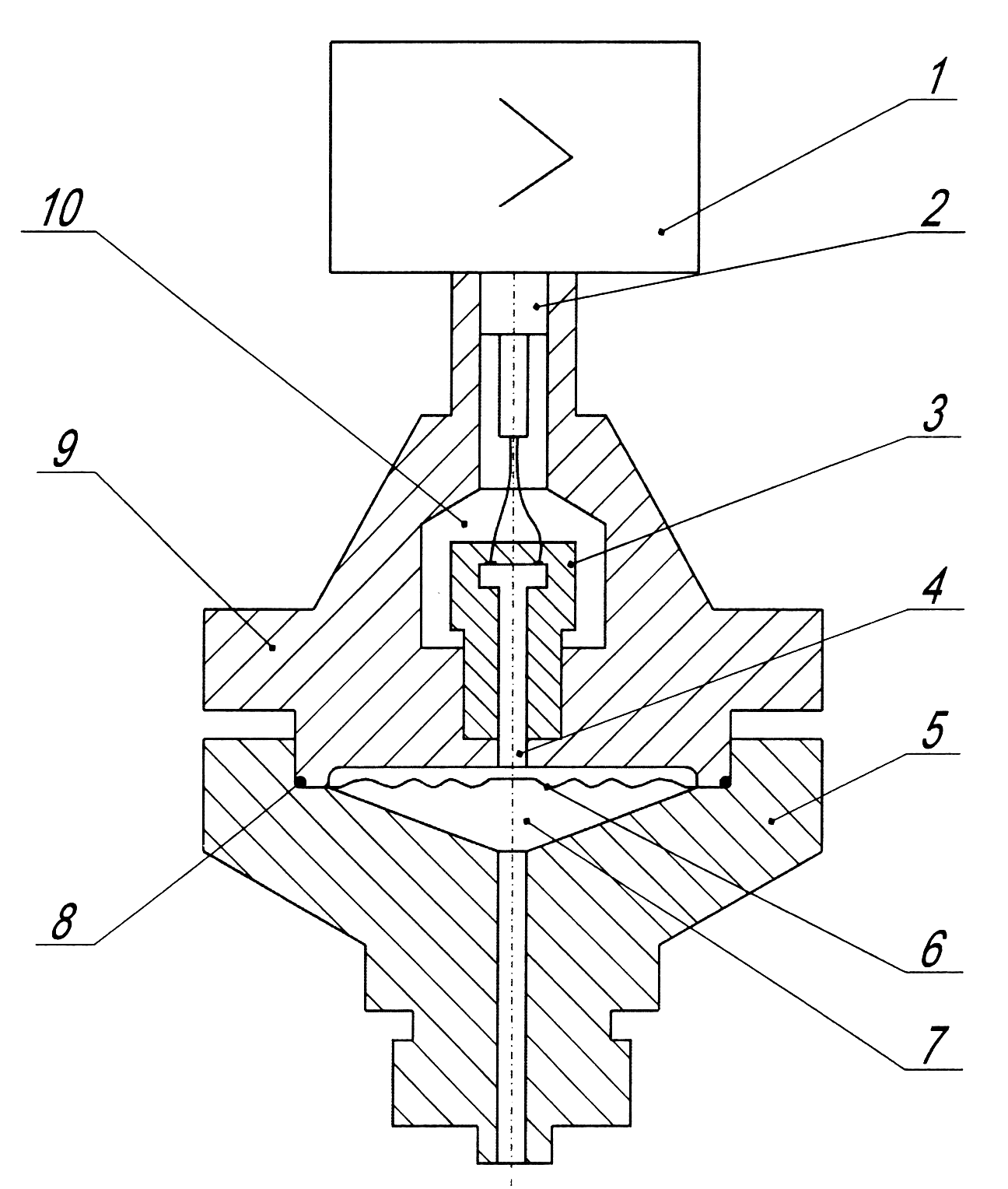

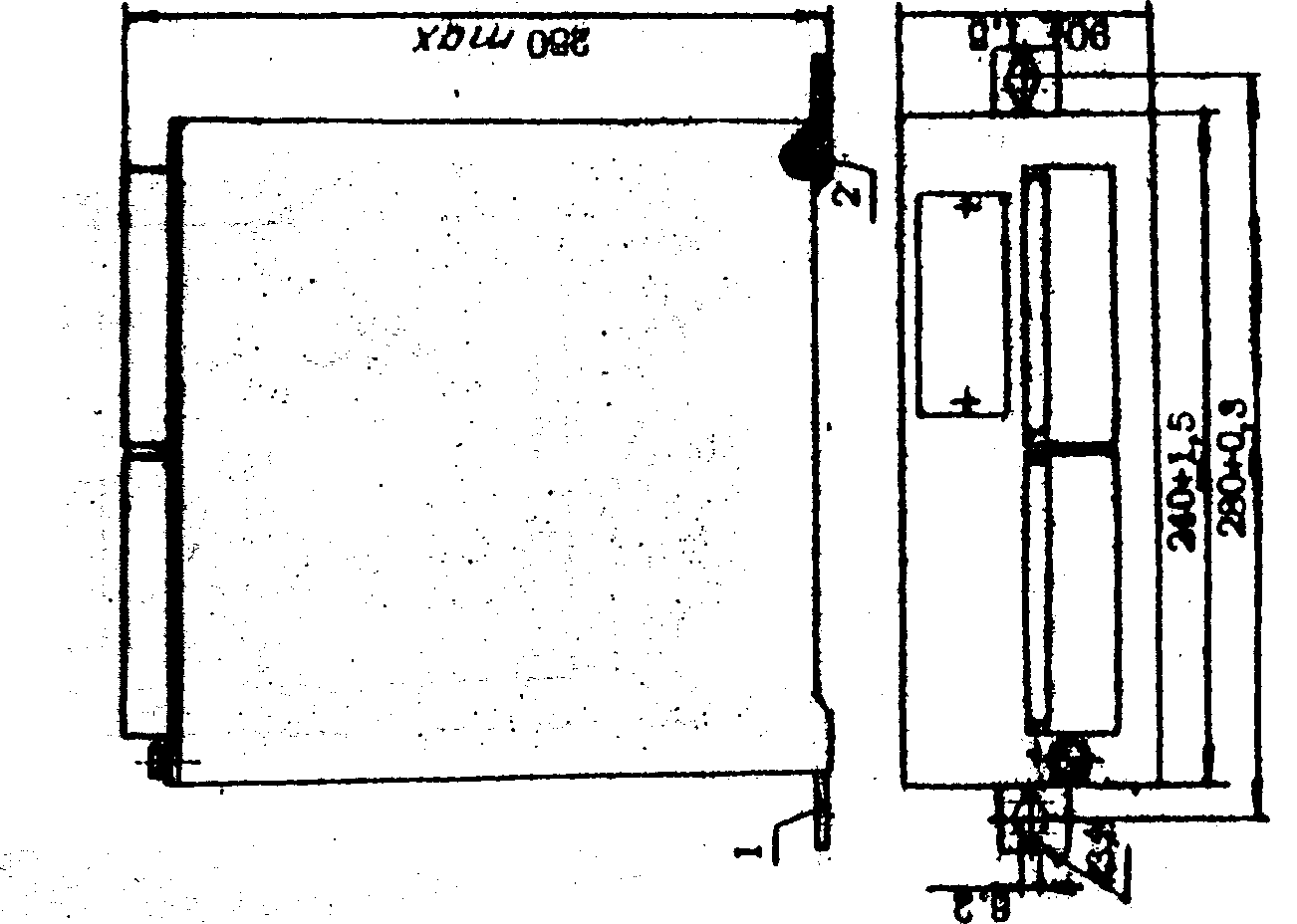

В нашей системе в качестве устройства, измеряющего уровень в емкости, применим датчик избыточного давления САПФИР-22М-ДИ. Измерение уровня будет происходить путем измерения давления гидростатического столба жидкости P = ρgH. Данный датчик служит в системах контроля и имеет стандартный выходной сигнал 0-5 мА и напряжение питания постоянным током 36В. Он выбран из-за небольшой стоимости и удобства эксплуатации (рисунок 2).

Рисунок 2 – Датчик САПФИР-22М-ДИ.

Данный датчик состоит из мембранного тензопреобразователя 3 размещенного внутри основания 9. Внутренняя полость 4 тензопреобразователя заполнена кремнийорганической жидкостью и отделена от измеряемой среды металлической гофрированной мембраной 6, приваренной по наружному контуру к основанию 9. Полость 10 сообщена с окружающей атмосферой. Измеряемое давление подается в камеру 7 фланца 5, который уплотнен прокладкой 8. Измеряемое давление воздействует на мембрану 6 и через жидкость воздействует на мембрану тензопреобразователя, вызывая ее прогиб и изменение сопротивления тензорезисторов. Электрический сигнал от тензопреобразователя передается из измерительного блока в электронный преобразователь 1.

2.1.2 Выбор регулятора.

Для нашей системы регулирования выберем пропорциональный регулятор.

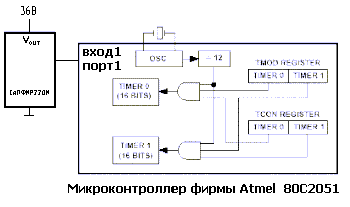

Для разрабатываемой системы используем микроэлектронный П - регулятор на микроЭВМ АТ80С2051 фирмы Atmel, который может работать непосредственно с датчиком давления типа САПФИР-22М-ДИ. Входным сигналом регулятора является стандартный сигнал 0-5мА, а выходным напряжение 0-5В (см. рисунок 3).

Рисунок 3 – Схема сопряжения датчика САПФИР-22М-ДИ с микроконтроллером 80С2051.

Данный микроконтроллер отличается:

-

Малым током потребления.

-

Совместимостью со стандартным сигналом 0-5мА.

-

Высокой надежностью,

-

Защитой от помех,

-

Невысокой стоимостью,

2.1.3 Выбор исполнительного механизма.

Исполнительный механизм предназначен для непосредственного воздействия на объект регулирования. Он должен обеспечить передачу управляющего воздействия на объект управления с возможно меньшими искажениями.

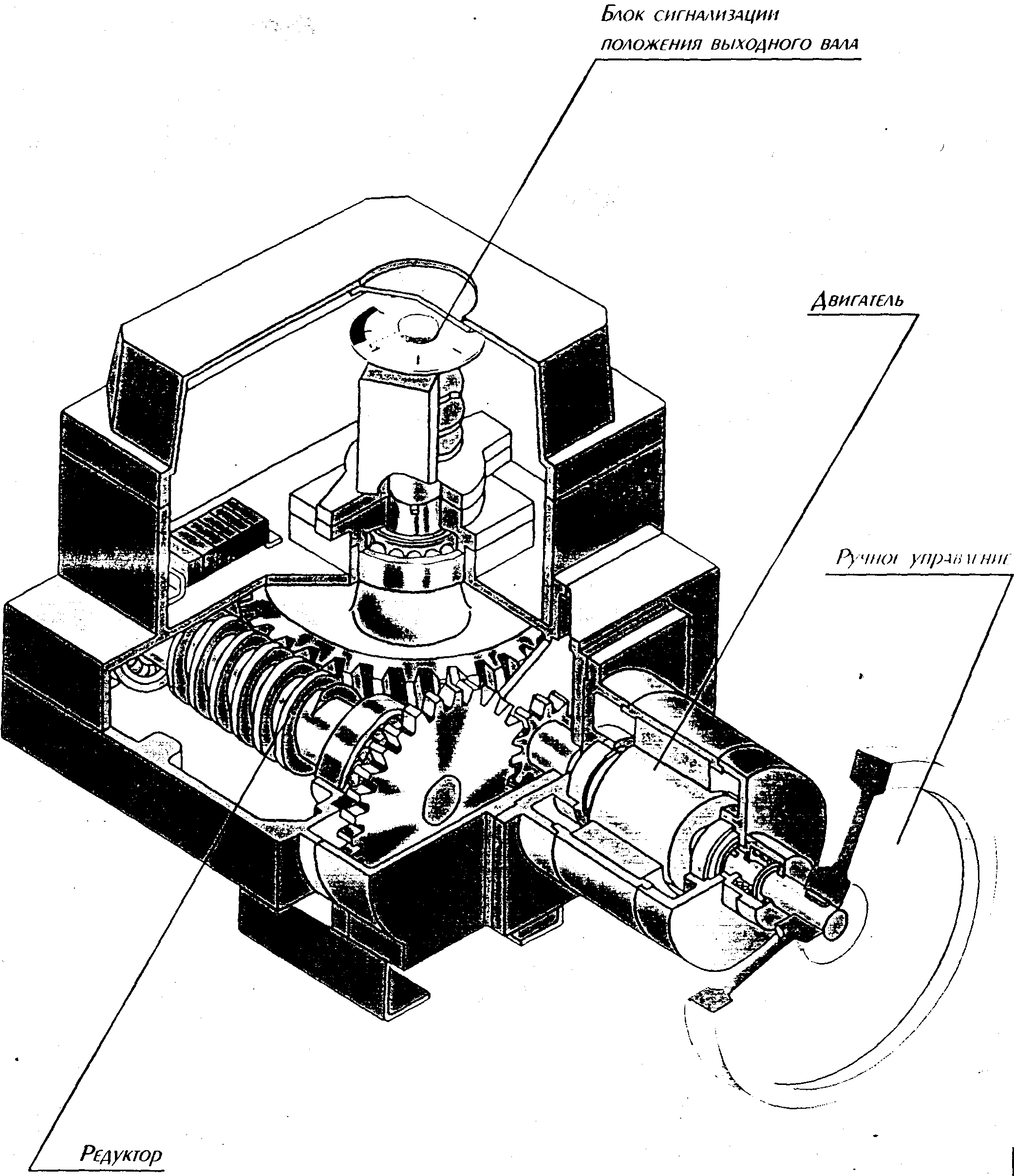

В качестве исполнительного механизма выберем: механизм электрический однооборотный, российского производства, выполненного специально для трубопроводной арматуры МЭОФ-40 (рисунок 4).

Рисунок 4 - механизм электрический однооборотный МЭОФ-40.

2.1.4 Выбор усилителя

Мощность выходного каскада регулятора недостаточна для управления исполнительным механизмом. Поэтому для согласования сигналов по напряжению и мощности, необходимо ввести усилитель мощности. Выбираем усилитель ПБР-2М.

Рисунок 5 - Усилитель (внешний вид).

Данный элемент предназначен для управления электрическим исполнительным механизмом, с однофазным электродвигателем.

Параметры питания: однофазная сеть переменного тока 220В., частотой 50Гц.

Максимальный коммутируемый ток – 4А.

Быстродействие не более 25мс.

Полная потребляемая мощность не более 10 ВА.

Входное напряжение 24В.

2.1.5 Выбор предварительного усилителя

Для согласования сигнала выходного каскада регулятора и усилителя используем предварительный усилитель фирмы Crydom (рисунок 7) типа D4825 на постоянное напряжение 0-24В и номинальный ток до 25А [2]. Входное управляющее напряжение составляет от 0 до 5 В при токе 1,6 мА.

Рисунок 6 - предварительный усилитель (внешний вид).

Критерием отбора данного усилителя является его высокая надежность, герметичность, и высокие эксплутационные характеристики.

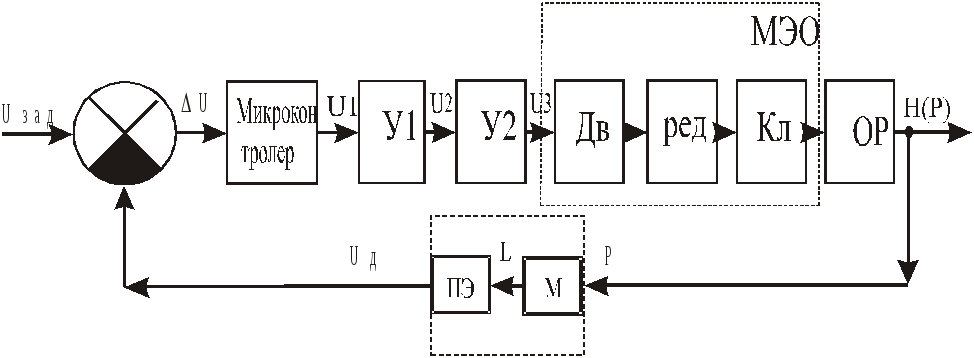

2.2 Функциональная схема системы регулирования

Функциональная схема автоматического регулирования уровня в емкости, включающей выбранные элементы, представлена на рисунке 7. Все элементы согласованы по типу сигналов, диапазонам их изменения и мощности.

Д

Рисунок 7 – Функциональная схема системы регулирования

Микроконтроллер – регулятор,

У1 – предварительный усилитель,

У2 – усилитель,

Дв – двигатель,

ред – редуктор,

Кл – клапан,

ОР – объект регулирования,

Д – датчик,

М – мембрана,

ПЭ – пьезоэлемент.

Закон изменения регулируемой величины и требуемое значение уровня задаются в регуляторе. При изменении уровня в емкости изменяется выходной сигнал датчика. В регуляторе происходит сравнение поступившего сигнала с заданным и появляется сигнал рассогласования. В зависимости от величины, направления и скорости изменения рассогласования в регуляторе рассчитывается значение управляющего воздействия, которое поступает на усилитель мощности. Усиленный сигнал поступает на исполнительный механизм МЭО, который изменяет положение клапана, тем самым изменяя расход и регулируя уровень.

-

Построение математических моделей элементов

Для динамического синтеза системы построим математические модели элементов системы управления.

-

Расчет датчика обратной связи

Датчик состоит из двух элементов: мембраны и пьезоэлемента.

Передаточная функция датчика рассчитывается по формуле:

![]()

Коэффициент передачи САПФИР-22М-ДИ определим по статической характеристике:

![]()

I – max выходной токовый сигнал,

P – max давление.

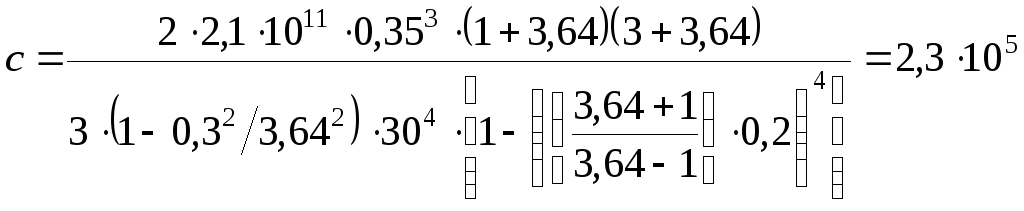

Постоянная времени будет определяться как постоянная времени мембраны по формуле:

![]()

![]() –

коэффициент вязкого

трения

–

коэффициент вязкого

трения

-

жесткость мембраны

-

жесткость мембраны

R=30 – рабочий радиус мембраны, мм

h=0.35 – толщина мембраны, мм

Е=2,11011 – модуль упругости материала, Па

=0,2 – относительный радиус жесткого центра, мм

=3,64

Подставив значения в формулу получим:

Тогда получим:

![]()

Передаточная функция датчика будет:

![]()