ВВЕДЕНИЕ

Современная промышленность характеризуется непрерывным повышением производительности машин и агрегатов, повышением качества выпускаемой продукции и снижением ее стоимости. Большие скорости протекания производственных процессов и повышение требований к точности их выдержки привели к широкому применению систем автоматического регулирования. Система автоматического регулирования должна обеспечивать поддержание на определенном уровне или изменение по заданному закону некоторых переменных характеристик (регулируемых величин) в машинах и агрегатах с помощью различного рода технических средств без участия человека.

Необходимо также добавить, что проведение некоторых технологических процессов возможно только при условии их полной автоматизации, так как малейшее замешательство человека и несвоевременное его воздействие на процесс могут привести к серьёзным последствиям.

Внедрение автоматизации способствует безаварийной работе оборудования, значительно снижает случаи травматизма, предупреждает загрязнение окружающей среды.

1 ТЕХНИЧЕСКОЕ ЗАДАНИЕ

1.1 Цель курсового проекта

Целью данной курсового проекта является разработка САУ гидравлическим прессом. Данная система должна обеспечивать стабильность давления в нагнетающем трубопроводе вне зависимости от потребителей. Так же система должна отвечать параметрам, заданным в техническом задании.

1.2 Технические характеристики системы управления

Тип системы цифровая;

рабочий диапазон температур,С +10 … +50;

питание: переменный ток, напряжение, В 110; потребляемая мощность, Вт 350;

точность, % 2;

быстродействие, с ≤0,5;

ускорение в нагрузке, рад/с2 0,01;

скорость в нагрузке, рад/с 0,5;

показатель колебательности ≤1,01

1.3 Функциональная схема системы управления прессом

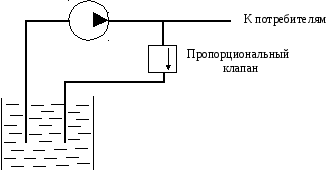

Работа САУ гидравлическим прессом основана на изменении проходного сечения пропорционального электромагнитного клапана регулировки давления в нагнетающем трубопроводе.

Микропроцессорный комплект служит для управления величиной давления в нагнетающем трубопроводе, включает в себя ЦАП, АЦП, АЛУ, задатчик и имеет на выходе сигнал электрической природы.

Электромагнитный клапан имеет на входе сигнал электрической природы, а на выходе сигнал механической природы (перемещение штока).

Датчик давления служит для определения величины давления в нагнетающем трубопроводе.

Рисунок 1 – Принципиальная схема управления давлением

U1 U2 S P

U3 P

Рисунок 2 – Функциональная схема САУ давлением: МП – микропроцессорный комплект; У – усилитель; ИМ – исполнительный механизм (электромагнитный клапан); ОУ – объект управления (нагнетающий трубопровод); Д – датчик давления; U1 – напряжение управления с выхода микроконтроллера, В; U2 – напряжение управления после усиления, В; U3 – напряжение с датчика давления, В; S – походное сечение электромагнитного клапана, м2; P – давление в нагнетающем трубопроводе, МПа.

2 ПОДБОР ЭЛЕМЕНТОВ И РАСЧЕТ ИХ ПЕРЕДАТОЧНЫХ ФУНКЦИЙ

2.1 Выбор датчика давления

По конструктивным и экономическим соображениям выбираем в качестве датчика преобразователь измерительный САПФИР – 22М – ДИ – 2180 – 01 – УХЛ3.1 – 0,25/160МПа – 42.

Данный преобразователь предназначен для работы в системах автоматического контроля, регулирования и управления технологическими процессами и обеспечивает непрерывное преобразование значения избыточного давления в унифицированный токовый выходной сигнал дистанционной передачи.

Рисунок 3 – Преобразователь САПФИР – 22М – ДИ

Данный датчик состоит из мембранного тензопреобразователя 3 размещенного внутри основания 9. Внутренняя полость 4 тензопреобразователя заполнена кремнийорганической жидкостью и отделена от измеряемой среды металлической гофрированной мембраной 6, приваренной по наружному контуру к основанию 9. Полость 10 сообщена с окружающей атмосферой. Измеряемое давление подается в камеру 7 фланца 5, который уплотнен прокладкой 8. Измеряемое давление воздействует на мембрану 6 и через жидкость воздействует на мембрану тензопреобразователя, вызывая ее прогиб и изменение сопротивления тензорезисторов. Электри-

ческий сигнал от тензопреобразователя передается из измерительного блока в электронный преобразователь 1.

Технические данные преобразователя:

модель 2180;

верхний предел измерений, МПа 160;

выходной сигнал, mA 4 – 20;

предел допустимой погрешности, % 0,25;

питание постоянный ток;

напряжение питания, В 360,72;

материал мембраны Сплав 36НХТЮ;

масса преобразователя, кг 3,0;

степень защиты от воды и пыли IP54;

климатическое исполнение УХЛ3.1.

Датчик состоит из двух элементов: мембраны и пьезоэлемента.

Передаточная функция датчика рассчитывается по формуле:

![]() (1)

(1)

Коэффициент передачи САПФИР-22М-ДИ определим по статической характеристике:

![]() (2)

(2)

где I – max выходной токовый сигнал;

P – max давление.

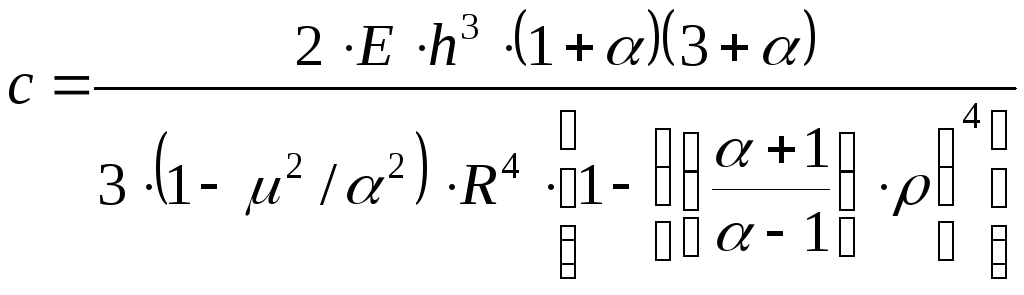

Постоянная времени будет определяться как постоянная времени мембраны по формуле:

![]() (3)

(3)

где

![]() –

коэффициент вязкого трения;

–

коэффициент вязкого трения;

с – жесткость мембраны.

(4)

(4)

где R=30 – рабочий радиус мембраны, мм;

h=0.35 – толщина мембраны, мм;

Е=2,11011 – модуль упругости материала, Па;

=0,2 – относительный радиус жесткого центра, мм;

=3,64.

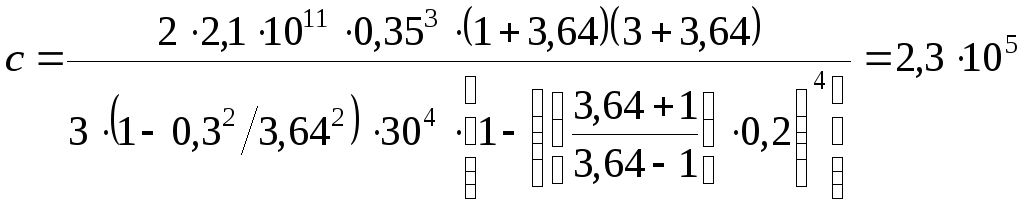

Подставив значения в формулу (4) получим:

(5)

(5)

Тогда постоянная времени:

![]() (6)

(6)

Передаточная функция преобразователя будет:

![]() (7)

(7)