- •Содержание:

- •Введение:

- •1. Общая техническая характеристика станка

- •1.1. Назначение станка

- •Общий вид вертикально – сверлильного станка модели 2а135

- •Техническая характеристика станка:

- •Конструктивные особенности станка:

- •Кинематика станка модели 2а135

- •2.1. Движение резания:

- •Движение подачи:

- •Вспомогательные движения:

- •График подач шпинделя

- •Промышленный робот типа «Универсал-5»

- •Промышленный робот типа «Универсал-5»

- •Основные технические характеристики промышленного робота «Универсал 5»

- •Структурная схема микропроцессорной системы управления ртк

- •Определение исполнительных механизмов

- •Технологическая схема ртк на базе вертикально-сверлильного станка и промышленного робота «Универсал-5»

- •«Датчики, органы управления, адреса датчиков»

- •«Исполнительные механизмы и органы индикации»

- •5.1. Схема подключения технологического оборудования к микроконтроллеру

- •«Технологическая карта производственного процесса»

- •Построение временных циклограмм технологических операций

- •7. Первичное описание алгоритма функционирования станка и промышленного робота в виде графа операций

- •«Технологические операции»

- •«Переходы графа операций»

- •Граф операций работы ртк

- •8. Промежуточное описание алгоритма управления объектом в виде системы конъюнктивных секвенций.

- •9. Граф-схема алгоритма, реализующая систему конъюнктивных секвенций.

- •10. Управляющая программа в системе команд микроконтроллера мкп-1

- •Заключение

- •Список литературы

Промышленный робот типа «Универсал-5»

Установочные перемещения руки осуществляются с помощью электромеханических следящих приводов, а ориентирующие движения кисти руки и зажим - разжим схвата — пневмоцилиндрами.

ПР комплектуется певмоблоком, блоком тиристорных электроприводов и устройством программного управления.

Пневмоблок регулирует подачу сжатого воздуха из заводской сети и блокирования работы манипулятора при падении давления ниже допустимого.

Блок тиристорных электроприводов, формирует управляющие напряжения в якорной цепи электродвигателей постоянного тока.

Устройство программного управления позиционного типа имеет возможность записи программы в режиме обучения (по первому циклу) и формирует управляющие сигналы, а также технологические команды управления циклом работы манипулятора и обслуживаемого оборудования.

Максимальный диаметр объекта манипулирования 170мм.

Основные технические характеристики промышленного робота «Универсал 5»

|

Грузоподъемность |

5 кг |

|

Число степеней подвижности |

6 |

|

Наибольшая величина перемещения: |

|

|

– вокруг вертикальной оси I-I |

340 |

|

– вдоль оси I-I |

400 мм |

|

– вдоль горизонтальной оси III-III |

630 мм |

|

– вокруг вертикальной оси II-II |

240 |

|

– вокруг оси III-III |

180 |

|

– вокруг оси IV-IV |

180 |

|

Наибольшая скорость: |

|

|

– вокруг оси I-I поворота. |

84/с |

|

– вертикального хода руки вдоль оси I-I |

0,27 м/с |

|

– выдвижение руки вдоль оси III-III |

1.08 м/с |

|

– поворота руки вокруг оси II-II |

132/c |

|

Точность позиционирования |

1 мм |

|

Масса |

|

-

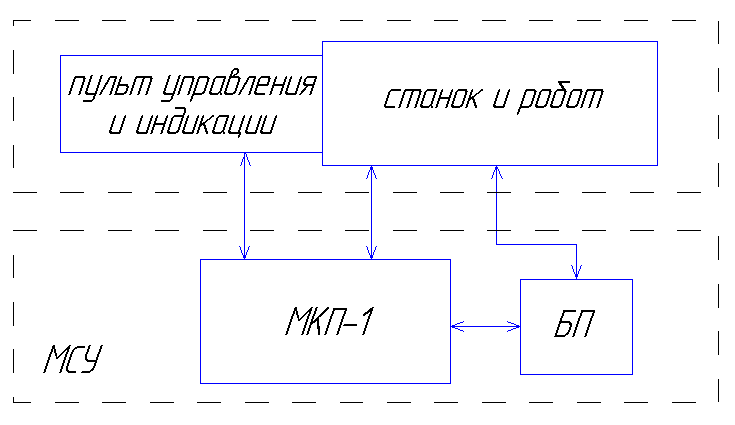

Структурная схема микропроцессорной системы управления ртк

МКП - микроконтроллер

БП - блок питания

МСУ - микропроцессорная система управления

-

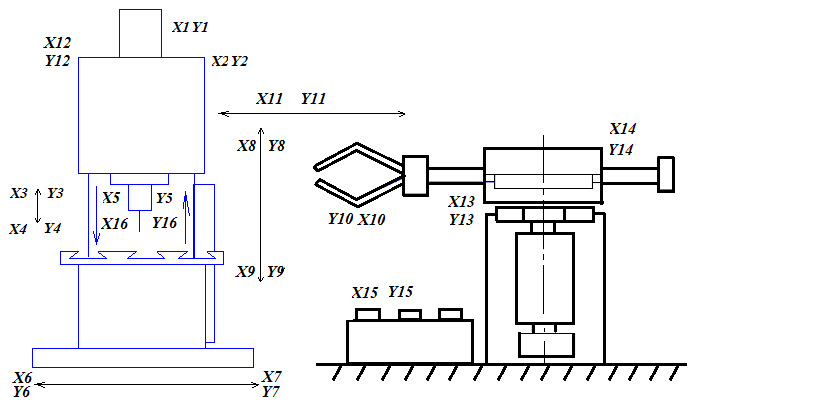

Определение исполнительных механизмов

Рис. 4

Технологическая схема ртк на базе вертикально-сверлильного станка и промышленного робота «Универсал-5»

X- датчики и органы управления;

Y- исполнительные механизмы и органы индикации.

Для подключения промышленного робота-манипулятора и станочного оборудования к микроконтроллеру используются порты, в частности: E-порты датчиков и Z-порты нагрузок.

Таблица 1.

«Датчики, органы управления, адреса датчиков»

E-порты датчиков:

|

Номер |

Назначение |

Порт |

|

X1 |

Датчик привода главного движения M1 |

Е00 |

|

X2 |

Датчик привода подач M2 |

Е01 |

|

X3 |

Датчик крайнего верхнего положения режущего инструмента |

Е02 |

|

X4 |

Датчик крайнего нижнего положения режущего инструмента |

Е03 |

|

X5 |

Датчик начала/окончания операции обработки заготовки |

Е04 |

|

X6 |

Датчик крайнего левого положения стола |

Е05 |

|

X7 |

Датчик крайнего правого положения стола |

E06 |

|

X8 |

Датчик крайнего верхнего положения руки манипулятора |

E07 |

|

X9 |

Датчик крайнего нижнего положения руки манипулятора |

E08 |

|

X10 |

Датчик схвата заготовки манипулятором |

E09 |

|

X11 |

Датчик подвода/отвода манипулятора |

E0A |

|

X12 |

Датчик перехода в начальное состояние станка |

E0B |

|

X13 |

Датчик перехода в начальное состояние манипулятора |

Е0C |

|

X14 |

Датчик включения/выключение манипулятора |

Е0D |

|

X15 |

Датчик фиксации детали в кассете на конвеере |

Е0E |

|

X16 |

Датчик смены режущего инструмента |

E0F |

|

X17 |

Цикловой пуск системы |

E10 |

Таблица 2.