содержание

3

В

4

1 Расширенное техническое задание

2

6

у

6

2

7

2

9

2

10

2

12

2

13

2

14

2

16

2

17

2

18

2

20

3

26

4 Расчет устойчивой системы

5

40

44

и ее анализ

З

45

Список использованных источников

Введение

Автоматизация – это применение комплекса средств, позволяющих осуществлять производственные процессы без непосредственного участия человека, но под его контролем. Автоматизация производственных процессов приводит к увеличению выпуска, снижению себестоимости и улучшению качества продукции, уменьшает численность обслуживающего персонала, повышает надежность и долговечность машин, дает экономию материалов, улучшает условия труда и техники безопасности.

Автоматизация освобождает человека от необходимости непосредственного управления механизмами. В автоматизированном процессе производства роль человека сводится к наладке, регулировке, обслуживанию средств автоматизации и наблюдению за их действием. Эксплуатация средств автоматизации требует от обслуживающего персонала высокой технической квалификации.

По уровню автоматизации теплоэнергетика занимает одно из ведущих мест среди других отраслей промышленности. Теплоэнергетические установки характеризуются непрерывностью протекающих в них процессов. При этом выработка тепловой и электрической энергии в любой момент времени должна соответствовать потреблению (нагрузке). Почти все операции на теплоэнергетических установках механизированы, а переходные процессы в них развиваются сравнительно быстро. Этим объясняется высокое развитие автоматизации в тепловой энергетике.

Локальные системы управления – это автоматические модули, используемые для решения одной функциональной задачи, для управления одним устройством, для регулирования или сигнализации одного параметра.

Целью данного курсового проекта является разработка локальной системы регулирования паротурбинной установкой.

1 Расширенное техническое задание

Проектируемая локальная система управления предназначена для регулирования температуры пара, поступающего в турбину.

Принципиальная схема паротурбинной установки показана на рисунке 1, процесс получения энергии происходит следующим образом. В паровом котле и в перегревателе теплота горения топлива передается воде. Полученный пар поступает в турбину, где происходит преобразование теплоты в механическую работу. Отработанный пар поступает в конденсатор. Полученный конденсат насосом отправляется в питательный бак, откуда питательным насосом сжимается до давления, равного в котле, и подается через подогреватель в паровой котел.

1 – микропроцессор со встроенным аналогово-цифровым преобразователем; 2 – термопара; 3 – подогреватель; 4 – подогреватель; 5 – котел; 6 – питательный насос; 7 – питательный бак; 8 – турбина; 9 – конденсатор; 10 – конденсаторный насос.

Рисунок 1 – Принципиальная схема паротурбинной установки

Технические характеристики системы:

-

время регулирования не более, сек 900;

-

перерегулирование не более, % 30;

-

частота опроса датчика, 1/с 0,2;

-

максимально допустимая скорость, рад/с 0,8;

-

максимально допустимое ускорение, рад/c2 0,55.

2 ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА ЭЛЕМЕНТНОЙ БАЗЫ

ЛОКАЛЬНОЙ СИСТЕМЫ УПРАВЛЕНИЯ

2.1 Выбор микропроцессора

В данной локальной системе управления происходит регулирование одного параметра – температуры пара, поэтому на микропроцессор поступает сигнал с одного датчика. Следовательно, у микроконтроллера должен быть один вход, для получения данных от датчика и один выход для подачи управляющего сигнала на исполнительный механизм. Для большей точности и функциональной гибкости выберем микроконтроллер со встроенным скоростным и высокоточным АЦП. Из этих соображений был выбран микроконтроллер C8051F064 фирмы SiLabs с аналого-цифровыми преобразователями. Преимуществом такого однокристального решения, помимо уменьшения площади, занимаемой компонентами на печатной плате, являются улучшение показателей по энергопотреблению, снижение цены законченной системы, упрощение процесса разработки.

Основные технические данные микроконтроллера приведены в таблице 1.

Таблица 1 – Технические характеристики микроконтроллера C8051F064:

|

Название параметра |

Значение параметра |

|

1 |

2

|

|

Разрядность АЦП, бит |

16 |

|

Частота выборки |

1 Msps |

|

Количество каналов АЦП |

2 |

|

Интегральная нелинейность, LSB |

+0,75 |

|

Энергопотребление, мВт |

20 |

|

Розничная цена*, долл. США |

12,4 |

|

Пиковая производительность, MIPS |

25 |

|

Флэш ПЗУ, кБ |

32, 64 |

|

ОЗУ, Байт |

4352 |

|

Линии ввода-вывода |

24,59 |

|

Точность встроенного генератора |

+2% |

Продолжение таблицы 1

|

1 |

2 |

|

|

АЦП |

Разрядность, бит |

16+16 |

|

Каналов |

2 |

|

|

Скорость sps |

1М+1М |

|

|

Тип корпуса |

TQ100,TQ64 |

|

Микропроцессор является прогаммно-управляемым устройством, поэтому его передаточная функция имеет вид:

W(p)=1. (1)

2.2 Выбор подогревателя

Для данной системы выберем подогреватель ТР0,15.

Основные характеристики подогревателя размещены в таблице 2.

Таблица 2 – Технические характеристики подогревателя ТР0,15

|

Название параметра |

Значение параметра |

|

|

Рабочее давление, МПа |

1,6 |

|

|

Расход, м3/с |

1,2 |

|

|

Рабочая температура, °С |

150 |

|

|

Поверхность теплообмена одной пластины, м2 |

0,15 |

|

|

Толщина стенок подогревателя, мм |

15 |

|

|

Число пластин, шт. |

240 |

|

|

Поверхность теплообмена, м2 |

36,0 |

|

|

Теплопроизводительность, Гкал/ч |

0,15-1,5 |

|

|

Диаметр условного прохода фланцев, мм |

50; 80 |

|

|

Габаритные размеры теплообменника |

длина, мм |

1 900 |

|

ширина, мм |

384 |

|

|

высота, мм |

925 |

|

|

Масса теплообменника, кг |

545 |

|

|

Масса воды в теплообменнике, кг |

740 |

|

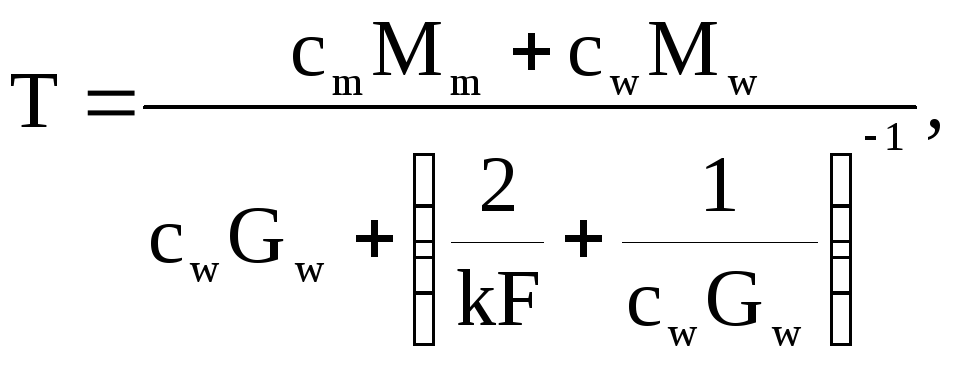

Подогреватель можно рассматривать как теплообменник, передаточная функция которого имеет вид:

![]() ,

(2)

,

(2)

где к - коэффициент передачи, /10/, с. 103

Т – постоянная времени. /10/, с. 104

,

(3)

,

(3)

где α1=150 Вт/(м2 0С) – коэффициент передачи от нагревателя к котлу,

n = 240 – число пластин,

δ = 0,015 м – толщина стенки нагревателя,

λ=50 Вт/(м2 0С) – теплопроводность котла,

α2=800 Вт/(м2 0С) – коэффициент передачи от котла воде.

Следовательно,

к=35.

,

(4)

,

(4)

где сm = 460 Дж/(кг0С) – теплоемкость металла,

Mm=545 кг – масса металла,

cw = 4190 Дж/(кг0С) – теплоемкость воды,

Mw=740 кг – масса воды,

Gw =1,2 м3/с – расход воды,

k=150 Вт/(м2 0С) – коэффициент теплопередачи нагревателя,

F =36 м2 – поверхность нагрева.

Следовательно,

Т=594.

Таким образом передаточная функция подогревателя имеет вид:

![]() .

(5)

.

(5)

2.3 Выбор котла

Для данной системы выбран котел СарЗЭМ-0,25. Котел предназначен для получения горячей воды (до 115 оС), используемой в системах отопления, ГВС, технологических целях.

Технические характеристики приведены в таблице 3.

Таблица 3 – Технические характеристики котла СарЗЭМ-0,25

|

Название параметра |

Значение параметра |

|

Тепловая мощность, МВт |

0,25 |

|

Аэродинамическое сопротивление, кПа |

0,23 |

|

Давление воды на входе, кПа |

1,3 |

|

Давление воды на выходе, кПа |

0,9 |

|

Температура воды макс, оС |

115 |

|

Расход воды, м3/с |

1,1 |

|

Водяной объем котла, м3 |

0.74 |

|

Длина котла, мм |

2682 |

|

Масса в объеме поставки, кг |

1121 |

Котел можно рассматривать как резервуар, передаточная функция которого имеет вид:

![]() ,

(6)

,

(6)

где к - коэффициент передачи, /12/, с. 305

Т – постоянная времени. /12/, с. 305

(8)

γ =9810 кг/м3– удельный вес жидкости,

h0=2,5м – максимальная высота подъема жидкости,

р2=0,9 кПа – давление на выходе в котел,

q=1,1 м3/с – расход жидкости на входе.

Следовательно,

к=9,8,

Т=13.

Таким образом передаточная функция котла имеет вид:

![]() .

(9)

.

(9)

2.4 Выбор пароперегревателя

Для данной системы выбран пароперегреватель ПП1-24-7-II.

Основные характеристики приведены в таблице 4.

Таблица 4 – Технические характеристики пароперегревателя ПП1-24-7-II

|

Наименование параметра |

Значение параметра |

|

Высота аппарата, мм |

3750 |

|

Наружный диаметр корпуса, мм |

480 |

|

Масса аппарата в сухом виде, кг |

1185 |

|

Масса пара, кг |

4 |

|

Поверхность теплообмена (общая), м2 |

24 |

|

Расход на входе, м/с3 |

1,25 |

|

Давление на входе, кПа |

0,9 |

|

Давление на выходе, кПа |

1,325 |

|

Температура на входе, ºC |

137,4 |

|

Влажность на входе, % |

15 |

|

Число пластин, шт. |

7 |

|

Температура на выходе, ºC |

435±2 |

Пароперегреватель можно рассматривать как теплообменник, передаточная функция которого имеет вид:

![]() ,

(10)

,

(10)

где к - коэффициент передачи, , /10/, с. 103

Т – постоянная времени. /10/, с. 104

,

(11)

,

(11)

где α1=50 Вт/(м2 0С) – коэффициент передачи нагревающего,

n = 7 – число пластин,

δ = 0,015 м – толщина стенки нагревательного элемента,

λ=50 Вт/(м2 0С) – теплопроводность пароперегревателя,

α2=100 Вт/(м2 0С) – коэффициент передачи от пароперегревателя пару.

Следовательно,

к=36,1.

,

(12)

,

(12)

где сm = 460 Дж/(кг0С) – теплоемкость металла,

Mm=1185 кг – масса металла,

cw = 1100 Дж/(кг0С) – теплоемкость пара,

Mw=4 кг – масса пара,

Gw =1,25 м3/с – расход пара,

k=150 Вт/(м2 0С) – коэффициент теплопередачи нагревателя,

F =24 м2 – поверхность нагрева,

Следовательно,

Т=544.

Таким образом, передаточная функция пароперегревателя имеет вид:

![]() .

(13)

.

(13)

2.5 Выбор турбины

Выберем паровой турбину, исходя из давления на выходе пароперегревателя передаваемого на вход паровой турбины Р=1,325 кПа. В соответствии с входным давлением выберем паровую турбину П10-3,4/0,8-1.

Основные технические характеристики приведены в таблице 5.

Таблица 5 –Технические характеристики паровой турбины П10-3,4/0,8-1

|

Название параметра |

Значение параметра |

|

Мощность, МВт |

11 |

|

Динамическая постоянная, с |

2,5 |

|

Частота вращения, об/мин |

3900-5300 |

|

Давление, кПа |

1,325 |

|

Температура, °С |

435 |

|

Расход пара на теплофикацию, т/ч |

66,5 |

Передаточная функция турбины имеет следующий вид:

![]() ,

(14)

,

(14)

где к – коэффициент передачи, , /12/, с. 304

Т=2,5с – постоянная времени, равная динамической постоянной.

![]() (15)

(15)

где n – число оборотов на выходе,

р – входное давление.

Следовательно,

![]()

Таким образом, передаточная функция турбины имеет вид:

![]() (16)

(16)

2.6 Выбор конденсатора

Для данной системы выбран конденсатор 09LE/GE. Технические характеристики приведены в таблице 6.

Таблица 6 – Основные технические характеристики конденсатора 09LE/GE

|

Название параметра |

Значение параметра |

|

Поверхность теплообмена наружная, м2 |

32 |

|

Толщина стенок, мм |

25 |

|

Число пластин, шт. |

2 |

|

Номинальный тепловой поток, кВт |

205 |

|

Расход пара м3/с |

1 |

|

Масса аппарата, кг |

1100 |

|

Масса пара, кг |

4 |

|

Давление рабочее, мПа |

4,0 |

|

Температура рабочая, С |

–15 … +47 |

Конденсатор можно рассматривать как теплообменник, передаточная функция которого имеет вид:

![]() (17)

(17)

где к – коэффициент передачи, , /10/, с. 103

Т – постоянная времени. /10/, с. 104

(18)

(18)

где α1=300 Вт/(м2 0С) – коэффициент передачи от аммиака к конденсатору,

n = 2 – количество пластин,

δ = 0,025 м – толщина стенки конденсатора,

λ=15 Вт/(м2 0С) – теплопроводность конденсатора,

α2=400 Вт/(м2 0С) – коэффициент передачи от конденсатора к пару.

Следовательно,

к=31,2

(19)

(19)

где сm = 460 Дж/(кг0С) – теплоемкость металла,

Mm=1100 кг – масса металла,

cw = 1100 Дж/(кг0С) – теплоемкость пара,

Mw=4 кг – масса пара,

Gw =1 м3/с – расход пара,

k=150 Вт/(м2 0С) – коэффициент теплопередачи конденсатора,

F =32 м2 – поверхность охлаждения.

Следовательно,

Т=603,3

Таким образом, передаточная функция конденсатора имеет вид:

![]() (20)

(20)

2.7 Выбор питательного насоса

В качестве питательного насоса выбран насос ЦВК 6,3/160. Технические характеристики насоса приведены в таблице 7.

Таблица 7 – Основные технические характеристики насоса ЦВК 6,3/160

|

Название параметра |

Значение параметра |

|

1 |

2 |

|

Подача м3/с |

1,6 |

|

Напор, м |

110 |

|

Двигатель кВт/ об/мин |

30,0/3000 |

|

Габариты, мм |

1362 |

|

Входной диаметр круговой решетки, м |

0,2 |

|

Выходной диаметр круговой решетки, м |

0,25 |

Продолжение таблицы 7

|

1 |

2 |

|

Число лопаток, шт. |

6 |

|

Относительная скорость жидкости, м/с |

0,3 |

|

Масса, кг |

313 |

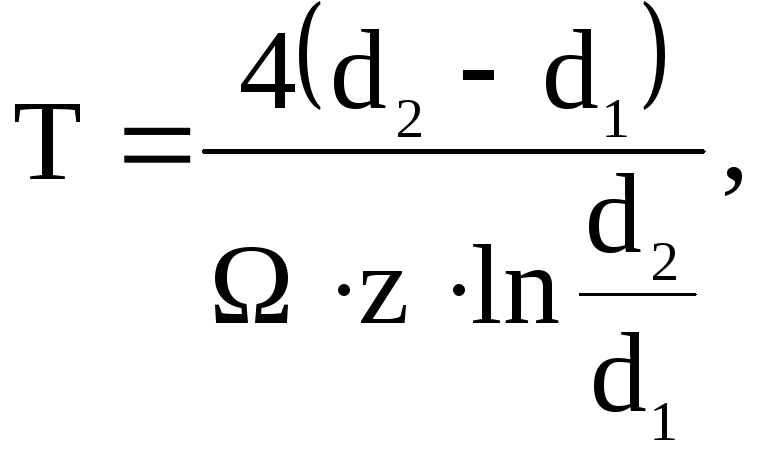

Передаточная функция насоса имеет вид:

![]() (21)

(21)

где к - коэффициент передачи, /8/, с. 156

Т – постоянная времени. /8/, с. 156

![]() (22)

(22)

где Q = 1,6 м3/с – расход воды,

Н = 110 м – напор воды.

Следовательно,

к=0,015.

(23)

(23)

где d1 = 0,2 м, d2=0,25м - входной и выходной диаметры круговой решетки рабочего колеса насоса соответственно,

Ω = 0,3 м/с – относительная скорость жидкости в межлопаточном пространстве круговой решетки,

z = 6 – число лопаток круговой решетки.

Следовательно,

Т =0,498.

Таким образом, передаточная функция питательного насоса имеет вид:

![]() (24)

(24)

2.8 Выбор конденсаторного насоса

В качестве конденсаторного насоса выбран насос Кс50-110-2. Технические характеристики насоса приведены в таблице 8.

Таблица 8 – Основные технические характеристики насоса Кс50-110-2

|

Название параметра |

Значение параметра |

|

Подача м3/с |

1,7 |

|

Напор, м |

100 |

|

Двигатель кВт/ об/мин |

30,0/3000 |

|

Габариты, мм |

1262 |

|

Входной диаметр круговой решетки, м |

0,3 |

|

Выходной диаметр круговой решетки, м |

0,37 |

|

Число лопаток, шт. |

6 |

|

Относительная скорость жидкости, м/с |

0,4 |

|

Масса, кг |

213 |

Передаточная функция насоса имеет вид:

![]() (25)

(25)

где к - коэффициент передачи, /8/, с. 156

Т – постоянная времени. /8/, с. 156

![]() (26)

(26)

где Q = 0,014 м3/с – расход воды,

Н = 110 м – напор воды.

Следовательно,

к=0,017.

(27)

(27)

где d1 = 0,3 м, d2=0,37м – входной и выходной диаметры круговой решетки рабочего колеса насоса соответственно,

Ω = 0,4 м/с – относительная скорость жидкости в межлопаточном пространстве круговой решетки,

z = 6 – число лопаток круговой решетки.

Следовательно,

Т =0,556.

Таким образом, передаточная функция конденсаторного насоса имеет вид:

![]() (28)

(28)

2.9 Выбор питательного бака

В качестве питательного бака выбран бак Пиб-6. Технические характеристики бака приведены в таблице 9.

Таблица 9 – Основные технические характеристики бака Пиб-6

|

Название параметра |

Значение параметра |

|

Высота, м |

1355 |

|

Диаметр, м |

273 |

|

Расход, м3/с |

1,2 |

|

Давление на входе, кПа |

0,28 |

|

Давление на выходе, кПа |

0,19 |

|

Температура в баке, оС |

56 |

|

Объем бака, м3 |

8,05 |

|

Материал |

Сталь Вст3 |

Бак можно рассматривать как резервуар, передаточная функция которого имеет вид:

![]() (29)

(29)

где к - коэффициент передачи, /12/, с. 305

Т – постоянная времени. /12/, с. 305

где

р1=0,28

кПа, р2=0,19

кПа – давление на входе в бак,

где

р1=0,28

кПа, р2=0,19

кПа – давление на входе в бак,

γ =9810 кг/м3– удельный вес жидкости,

h0=1,25м – максимальная высота подъема жидкости,

р2=0,19 кПа – давление на выходе в бак.

q=1,2 м3/с – расход жидкости на входе.

Следовательно,

к=35,

Т=18,61.

Таким образом, передаточная функция питательного бака имеет вид:

![]() (32)

(32)

2.10 Выбор термопары

В качестве термопары выбрана термопара ТХА 9425. Предназначена для измерения температуры в газотурбинных и паротурбинных установках на объектах теплоэнергетики продуктов сгорания жидкого или газообразного топлива до 900°C в потоке скоростью до 170 м/с с давлением до 3 МПа; перегретого до 785°C пара в потоке скоростью до 60 м/с с давлением до 25,5 МПа. Технические характеристики термопары приведены в таблице 10.

Таблица 10 – Основные технические характеристики термопары ТХА 9425

|

Название параметра |

Значение параметра |

|

1 |

2 |

|

Конструктивное исполнение |

00 |

|

Монтажная длина, мм |

250 |

|

Диаметр электродов, мм |

1,3 |

Продолжение таблицы 10

|

1 |

2 |

|

Масса, кг |

1,15 |

|

Диапазон измеряемых температур, °С |

0…+1000 |

|

Условное давление, МПа |

16 |

|

Показатель тепловой инерции, с |

80 |

|

Коэффициент чувствительности термопары, мВ |

5 |

Без защитного чехла передаточная функция термопары будет:

![]() (33)

(33)

где к – коэффициент передачи;

Т – постоянная времени термопары.

Коэффициент передачи термопары равен коэффициенту чувствительности, следовательно,

к = 0,005.

Постоянная времени термопары равна показателю инерции, следовательно,

Т = 80

Таким образом, передаточная функция термопары имеет вид:

![]() (34)

(34)