3. Кинематико-технологический анализ способов резания

3.1. Соотношение скоростей главных движений как основа комплексных способов обработки резанием

От соотношения скоростей главных движений зависят траектории относительного движения, длина и толщина среза, а, следовательно, объем снимаемого материала; от абсолютного значения скорости относительного движения зависит удельная производительность резания. И то и другое зависит от направления главных движений, в соответствии с которыми комплексные способы можно разделить на две группы: способы с сочетанием движений в одной плоскости и с сочетанием движений во взаимно перпендикулярных плоскостях. Скорость резания в комплексных способах первой группы равна алгебраической сумме скоростей главных движений инструмента и заготовки, а плоскость резания всегда перпендикулярна плоскости сочетания движений. Скорость резания в комплексных способах второй группы равна геометрической сумме скоростей главных движений, а плоскость резания расположена под различными углами к плоскостям скоростей главных движений. В случае соизмеримости скоростей главных движений происходит разделение стружки на два потока со сходом одновременно по передней и задней граням режущего лезвия.

Комплексные способы обработки резанием при сочетании движений в одной плоскости. Способы этой группы комбинируются из точения и строгания - точение с радиальным движением резца; точения и вращения резца - точение вращающимся инструментом; строгания и вращения резца - строгание вращающимся резцом.

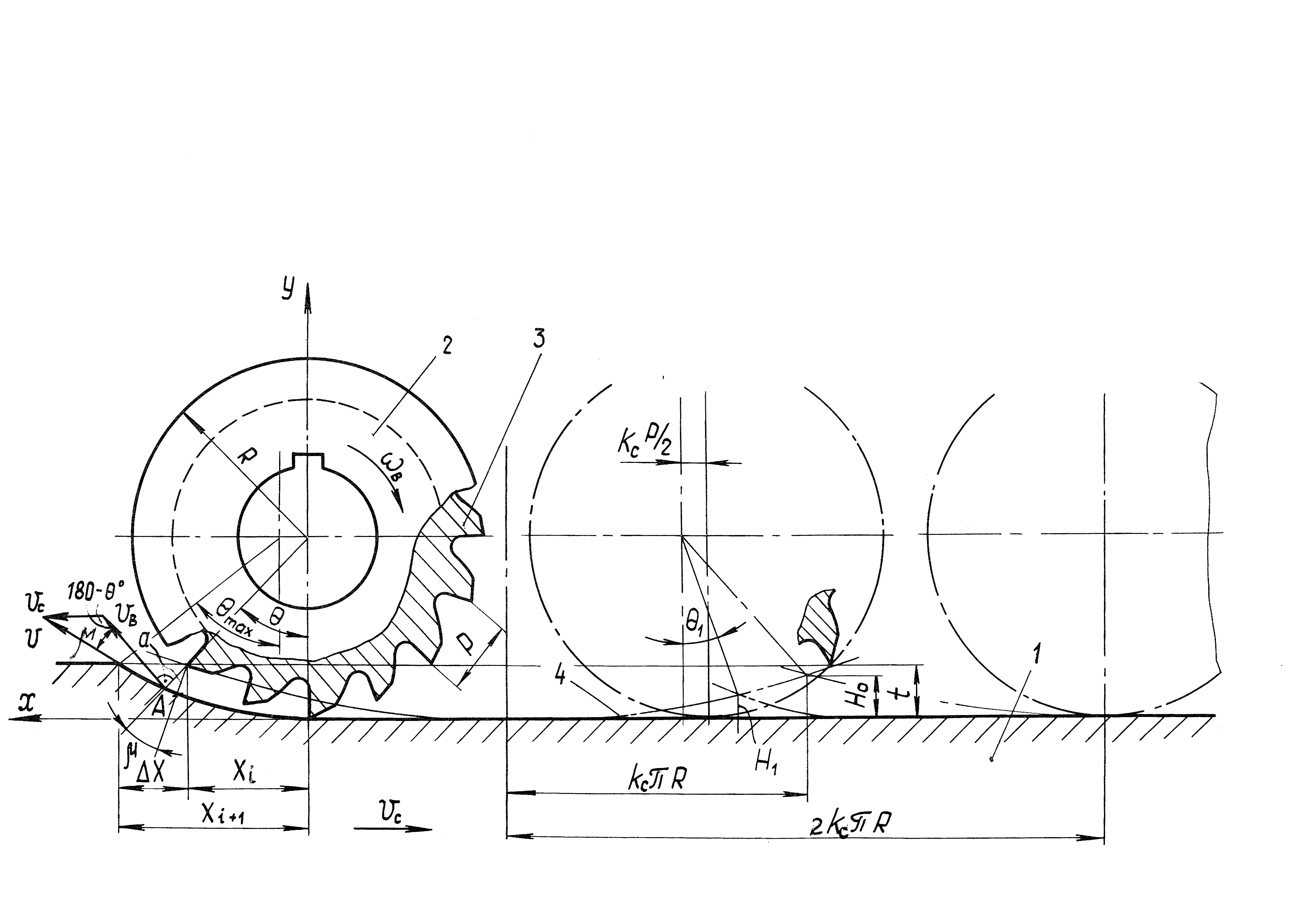

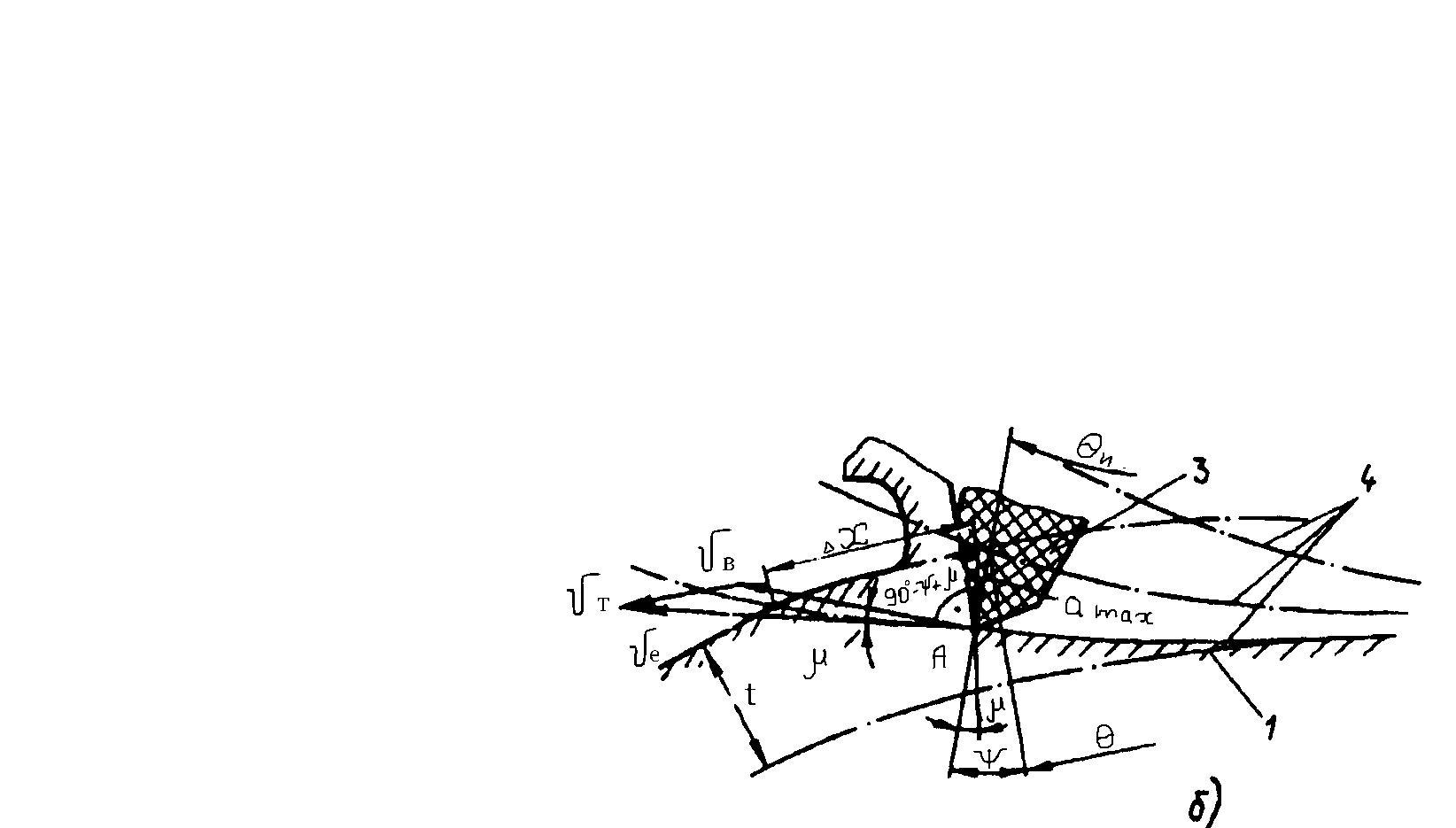

Рассмотрим технологические возможности комплексных способов на примере сочетания двух базовых способов: строгания - прямолинейного движения заготовки l со скоростью vc и фрезерования (шлифования) - вращения многолезвийного инструмента - фрезы (круга) 2 со скоростью vB (рис. 3.1).

Траектория 4 движения режущего зуба (зерна) 3 является обратной циклоидой (эволютой), которая описывается системой уравнений:

x = kRθи +Rsinθи

(3.1)

y = kR-Rcosθи

где Өи - текущий угол поворота зуба (зерна).

а)

Рис. 3.1.Схема фрезострогания (а) и зона резания (б)

Применительно к фрезерованию тел вращения (круглому шлифованию) траекторией движения является гипоциклоида:

х = kRψ + R sinψ

(3.2)

у = kR - R cosψ

где k - соотношение скоростей заготовки и инструмента; kc = vc / vB для плоского фрезерования (шлифования); kT = vT / vB = ir/R для круглого, здесь i = ωт / ωВ; ωт,ωВ - угловые скорости заготовки и инструмента; ψ -угол трансформации, ψ = θ+θи ; θ, θи - текущие углы поворота заготовки и инструмента; для плоского фрезерования (шлифования) ψ = θи.

При среднем шаге Рi между z-зубьями (зернами) сдвиг Δх траекторий относительно друг друга и толщина среза равны

Δx = kPi=2πRk/z (3.3)

а = Δx sin (ψ - μ) (3.4)

где μ = vB sin ψ / ve - угол подъема траектории, ve - результирующая

скорость,

ve

= vB![]() .

Для

малых и средних (до 3 мм) глубин резания

t

/R

< 0,1

с достаточной точностью ve

= vc

± vВ;

μ = kψ)/(1

± k),

знак

«минус» для попутного направления

скоростей. Подставляя в формулу (3.4)

значение μ и параметр Δх,

получим для глубин шлифования t

≤ 0,1 мм с достаточной точностью

.

Для

малых и средних (до 3 мм) глубин резания

t

/R

< 0,1

с достаточной точностью ve

= vc

± vВ;

μ = kψ)/(1

± k),

знак

«минус» для попутного направления

скоростей. Подставляя в формулу (3.4)

значение μ и параметр Δх,

получим для глубин шлифования t

≤ 0,1 мм с достаточной точностью

a

=![]() (3.5)

(3.5)

Толщина среза достигает максимального значения amax при угле контакта режущего элемента заготовки θam = θК - μ.

С достаточной точностью в выражении (3.5) используется максимальное значение угла контакта ψ max.

Для

плоского фрезерования (шлифования)

ψmax

=

![]() ,

для

,

для

круглого

ψmax

=![]() ,

и соответственно максимальные толщины

среза равны

,

и соответственно максимальные толщины

среза равны

![]() (3.6)

(3.6)

![]() (3.7)

(3.7)

Эффективность механической обработки резанием характеризуется объемом материала, срезаемого в единицу времени. Для его определения необходимо знать среднюю толщину и длину контакта зуба (зерна) с заготовкой, которая определяется как сумма длин участков врезания и перемещения зуба (зерна) относительно заготовки на угол контакта θк = θвр + ψ max:

l=(1+k)R(θвр + ψ max) (3.8)

где ψ max = θmax + θИmax ; θmax , θИmax - углы выхода зуба (зерна) из зоны резания на заготовке и инструменте соответственно.

Углу врезания θвр соответствует поступательное перемещение инструмента относительно заготовки х = kπR/z. Подставляя значения х и ψ = θвр

в уравнение (3.2), получим после преобразований k θвр +sin θвр =kπ/z. Приближенное решение данного трансцендентного уравнения θвр = kπ/ (k + 1). При θвр ≤ 15°, что соответствует припуску на абразивную обработку, ошибка не превышает 1,5 %.

После подстановки θвр и ψ max в формулу (3.8) выражение длины контакта режущего элемента (абразивного зерна) имеет вид

l

= kπR/z

+ (k±1)![]() (3.9)

(3.9)

Длина контакта увеличивается по мере увеличения отношения скоростей заготовки и инструмента, но общий путь резания каждого режущего

элемента уменьшается при съеме одного и того же объема материала V. Коэффициент уменьшения пути резания при V = const имеет вид

![]()

где а0 и k0, а и k - толщина среза и отношения скоростей соответственно базового и искомого способов. Зависимость коэффициента уменьшения пути резания от соотношения скоростей прямо пропорциональна толщине среза (рис. 3.2). Например, в сравнении с базовым фрезерованием (k0 = 10-2) уменьшение пути резания лезвий в способе, у которого k > k0, определяется коэффициентом kl = 101 k/(1 + k), а. в сравнении со шлифованием (ко = 10-3) - коэффициентом kl = 1001 k /(1 + k). Соответственно повышается штучная стойкость инструмента.

Объем металла, срезаемый абразивным зерном, равен

V = amax bl/2 (3.10)

Анализ

зависимостей (3.5), (3.9) и (3.10) показывает,

что объем срезаемого металла

увеличивается почти прямо пропорционально

с увеличением к

во

всем диапазоне значений, а толщина среза

- только до k

≤ 1

(см. рис. 3.2). При k

> 1

толщина среза изменяется в 5-8 раз меньше,

чем объем. Длина контакта l

при k

≤ 0,1

почти не изменяется, стремясь с уменьшением

k

к

своему пределу

![]() =

=

![]() .

Следовательно, уменьшение объема

срезаемого металла в области к

< 1

происходит только за счет уменьшения

толщины среза, которая в своем пределе

стремится к нулю.

.

Следовательно, уменьшение объема

срезаемого металла в области к

< 1

происходит только за счет уменьшения

толщины среза, которая в своем пределе

стремится к нулю.

С другой стороны, срезание микротолщин связано с резким возрастанием удельной силы резания и энергозатрат. Уменьшение толщины среза на порядок увеличивает удельную силу резания в 2-4 раза. Поэтому для уменьшения затрат мощности скорость поступательного перемещения заготовки следует выбирать соизмеримой или равной окружной скорости вращения фрезы, т.е. 0,5 ≤ kс ≤ 4. C увеличением kс удельные силы резания уменьшаются (рис. 3.3), увеличивается коэффициент резания, уменьшается доля радиальной составляющей силы резания, а следовательно, и отжим заготовки. С другой стороны, kс > 5 нецелесообразно, так как толщина среза практически не увеличивается, а приращение объема среза происходит главным образом за счет увеличения длины контакта резца с заготовкой, что приводит к увеличению износа инструмента.

Исходя из этого перспективными являются способы механической обработки со скоростью подачи, близкой к окружной скорости заготовки, или с окружной скоростью инструмента, соизмеримой со скоростью подачи.

Рис. 3.2. Зависимость параметров среза и объема срезаемого материала от соотношения скоростей заготовки и инструмента: 1 - V; 2 - l; 3 - а; 4 -kl,; радиус инструмента R = 150 мм; число режущих лезвий z = 30; глубина резания t = 3 мм; при z = 600 и t = 0,1 мм масштабы по толщине, длине и объему среза соответственно равны: 100:1; 5:1 и 500:1. Встречное резание - сплошные линии, попутное резание - штриховые линии.

Рис3.3. Зависимости толщины среза a и удельной силы резания p от соотношения поступательной скорости vc заготовки и окружной vВ инструмента: сплошные линии – припуск 3 мм; штриховые линии – припуск 1 мм; 1- число режущих элементов z = 30; 2- z = 300; 3- z = 600