- •1. Конструктивная часть

- •1.1 Устройство и принцип работы машины

- •1.2 Выбор сборочной единицы (узла)

- •2. Расчетная часть

- •2.1 Определение основных конструктивных

- •2.2 Определение посадок в сопряжениях деталей

- •2.3 Расчет допуска размеров в соединениях

- •2.4 Расчет предельных размеров деталей

- •2.5 Построение схемы расположения полей

- •2.6 Расчет предельных зазоров и натягов

- •2.7 Расчет допуска посадок

- •2.8 Расчет размерных цепей методом

- •Приложения

Изм Лист № докум. Подпись Дата Лист

КП 110303. 65. 37. 000

Введение

В современной рыночной экономике конкурентоспособность выпускаемой предприятием продукции определяет жизнеспособность данного предприятия. Одним из главных факторов, влияющих на это, является качество продукции.

Стандартизация, взаимозаменяемость, метрология, технические измерения и сертификация продукции, работ и услуг являются инструментами обеспечения качества.

Качество – комплексное понятие, характеризующее эффективность всех сторон деятельности: разработка стратегии, организация производства, маркетинг. Международная организация по стандартизации определяет качество (стандарт ИСО–8402) как совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности.

В настоящее время принята новая концепция стандартизации, которая направлена на еще большее приближение России к возможности вступления в ВТО.

Взаимозаменяемость выражается в том, что при сборке нет необходимости в подгонке соединяемых деталей и комплектующих изделий, а конечная продукция имеет заданные технические характеристики. Например, станки обеспечивают установленную точность обработки, автомобили имеют заданную скорость.

В машино– и приборостроении широко используют стандартные нормативно–технические документы, стандартные детали, а также комплектующие изделия, изготовленные на специализированных предприятиях, поэтому взаимозаменяемость базируется на стандартизации и способствует ее развитию, а также развитию специализаций и кооперированию в промышленности.

Одним из основных условий осуществления взаимозаменяемости является точность деталей, узлов и комплектующих изделий по геометрическим параметрам, к которым относятся: точность размеров или нормированные допуски; характер соединения деталей при сборке (посадка); точность формы и расположения поверхностей; шероховатость и волнистость поверхностей.

Вопросами теории и практики обеспечения единства измерений занимается метрология.

Ускорение научно–технического прогресса, темпов роста производительности труда, повышение качества продукции (надежности, экономичности, технологичности изделий) неразрывно связаны с увеличением объема экспериментальных работ и, соответственно, с объемом получаемой и перерабатываемой измерительной информации. Повышаются требования к экспериментальным исследованиям: необходимо сокращать сроки проведения опытных разработок, добиваться высокой точности измерений и результатов научно–исследовательских работ.

Взаимозаменяемость деталей и элементов конструкций, имеющая огромное значение в промышленном производстве, возможна только при условии широкого применения системы измерений (СИ) и обеспечения единства измерений при необходимой их точности.

Измерения проводят при учете материальных ценностей, энергетических ресурсов, для охраны окружающей среды и обеспечения безопасности труда.

В курсовой работе рассмотрим определение основных конструктивных размеров деталей и посадок в сопряжениях деталей бичевого ротора машины; проведем расчет допуска размеров и предельных размеров деталей в соединениях; построим схему расположения полей допусков деталей, входящих в соединение; рассчитаем предельные зазоры и натяги в соединениях, допуск посадок, размерную цепь методом полной взаимозаменяемости.

1. Конструктивная часть

1.1 Устройство и принцип работы машины

1.2 Выбор сборочной единицы (узла)

машины

Основной рабочий орган – бичевой ротор. Он состоит из сплошного стального вала 24, который вращается в верхнем 4 и нижнем 17 подшипниковых узлах (рисунок 1).

Сферический роликовый подшипник верхнего подшипникового узла воспринимает радиальные и осевые нагрузки ротора. В нижнем подшипниковом узле установлен сферический шариковый подшипник, воспринимающий только радиальные нагрузки. После сборки ротор обязательно подвергают динамической балансировке (приложение 2).

Привод ротора осуществляется от асинхронного электродвигателя 1 через клиноременную передачу 2 (рисунок 1). Электродвигатель установлен на поворотной плите, которая шарнирно связана с кронштейном крышки машины. Натяжение ремней производится поворотом плиты.

В расчетной части определим основных конструктивных размеров деталей и посадки в сопряжениях деталей бичевого ротора; проведем расчет допуска размеров и предельных размеров деталей в соединениях; построим схему расположения полей допусков деталей, входящих в соединение; рассчитаем предельные зазоры и натяги в соединениях, допуск посадок, размерную цепь методом полной взаимозаменяемости.

2. Расчетная часть

2.1 Определение основных конструктивных

размеров деталей сборочной единицы (узла)

В России действуют Единая система допусков и посадок (ЕСДП) и Основные нормы взаимозаменяемости, которые базируются на стандартах и рекомендациях ИСО. ЕСДП распространяется на допуски размеров гладких элементов деталей и на посадки, образуемые при соединении этих деталей.

Размеры, предельные отклонения и допуски. При конструировании определяются линейные и угловые размеры детали, характеризующие ее величину и форму. Они назначаются на основе результатов расчета деталей на прочность и жесткость, а также исходя из обеспечения технологичности конструкции и других показателей в соответствии с функциональным назначением детали. На чертеже должны быть проставлены все размеры, необходимые для изготовления детали и ее контроля.

Размеры, непосредственно или косвенно влияющие на эксплуатационные показатели машины или служебные функции узлов и деталей, называются функциональными. Они могут быть как у сопрягаемых (например, у вала и отверстия), так и у несопрягаемых поверхностей (например, размер пера лопатки турбины, размеры каналов жиклеров карбюраторов).

Параметр – это независимая или взаимосвязанная величина, характеризующая какое–либо изделие или явление (процесс) в целом или их отдельные свойства. Параметры определяют техническую характеристику изделия или процесса преимущественно с точки зрения производительности, основных размеров, конструкции.

Размер – это числовое значение линейной величины (диаметра, длины) в выбранных единицах измерения. Размеры подразделяют на номинальные, действительные и предельные.

Номинальный – это размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. Это основной размер, полученный на основе кинематических, динамических и прочностных расчетов или выбранный из конструктивных, технологических, эксплуатационных, эстетических и других соображений и указанный на чертеже.

Действительный – это размер, установленный измерением с допустимой погрешностью.

Предельные – это два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Предельные размеры на предписанной длине должны быть истолкованы следующим образом:

для отверстий – диаметр наибольшего правильного воображаемого цилиндра, который может быть вписан в отверстие так, чтобы плотно контактировать с наиболее выступающими точками поверхности (размер сопрягаемой детали идеальной геометрической формы, прилегающей к отверстию без зазора), не должен быть меньше, чем проходной предел размера; дополнительно наибольший диаметр в любом месте отверстия не должен превышать непроходного предела размера;

для валов – диаметр наименьшего правильного воображаемого цилиндра, который может быть описан вокруг вала так, чтобы плотно контактировать с наиболее выступающими точками поверхности (размер сопрягаемой детали идеальной геометрической формы, прилегающей к валу без зазора), не должен быть больше, чем проходной предел размера; дополнительно минимальный диаметр в любом месте вала не должен быть меньше, чем непроходной предел размера.

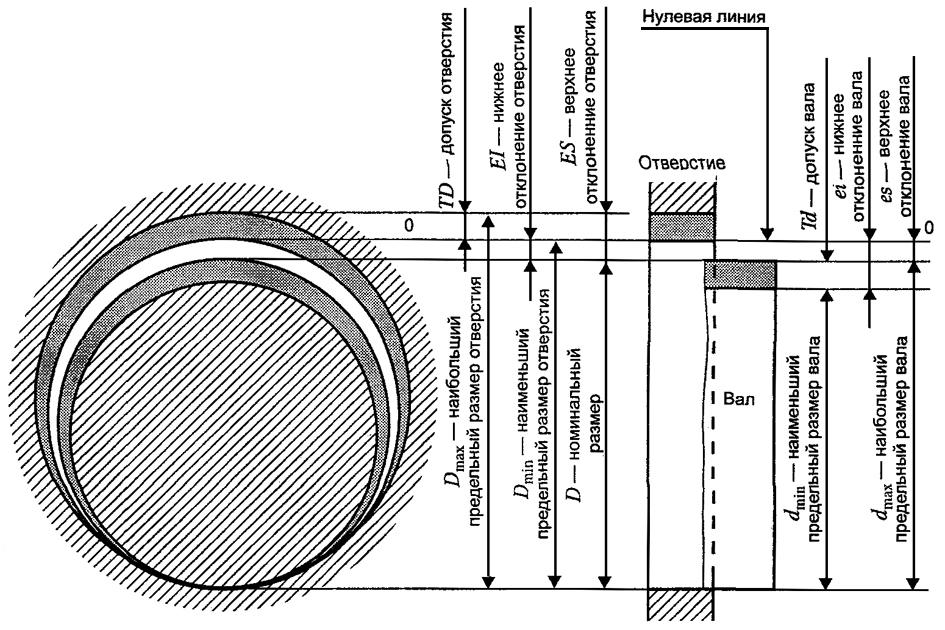

Наибольший предельный размер – это больший из двух предельных, наименьший – это меньший из двух предельных размеров (рисунок 2). ГОСТом 25346–89 установлены связанные с предельными размерами новые термины – «проходной» и «непроходной» пределы.

|

|

|

|

|

Рисунок 2 – Поля допусков отверстия и вала при посадке с зазором: |

|

|

|

отклонения отверстия положительны, отклонения вала отрицательны |

Термин «проходной предел» применяют к тому из двух предельных размеров, который соответствует максимальному количеству материала, а именно верхнему пределу для вала, нижнему – для отверстия.

Термин «непроходной предел» применяют к тому из двух предельных размеров, который соответствует минимальному количеству материала, а именно нижнему пределу для вала, верхнему – для отверстия.

Отклонение – это алгебраическая разность между размером (действительным, предельным) и соответствующим номинальным размером.

Действительное отклонение – это алгебраическая разность между действительным и номинальным размерами.

Предельное отклонение – это алгебраическая разность между предельным и номинальным размерами.

Классификацию отклонений по геометрическим параметрам целесообразно рассмотреть на примере соединения вала и отверстия. Термин «вал» применяют для обозначения наружных (охватываемых) элементов деталей, термин «отверстие» – для обозначения внутренних (охватывающих) элементов деталей.

Предельные отклонения подразделяют на верхнее и нижнее. Верхнее – это алгебраическая разность между наибольшим предельным и номинальным размерами, нижнее отклонение – это алгебраическая разность между наименьшим предельным и номинальным размерами.

В ГОСТ 25346–89 приняты условные обозначения:

верхнее отклонение отверстия – ES, вала – es,

нижнее отклонение отверстия – EI, вала – ei.

В таблицах стандартов верхнее и нижнее отклонения указаны в микрометрах (мкм), на чертежах – в миллиметрах (мм). Отклонения, равные нулю, не указываются.

В рассматриваемом примере номинальный диаметр отверстия равен номинальному диаметру вала:

1)

![]() мм;

мм;

2)

![]() мм.

мм.