- •1 Призначення, краткая характеристика изделия и условий его работы

- •2 Описание технологического процесса наплавки изделия

- •2.1. Подготовка изделия под наплавку

- •2.2. Наплавка трубной решетки

- •2.3. Режимы наплавки

- •Методика наплавки электродной лентой

- •?.4. Определение микронапряжений с помощью рентгеноструктурного анализа

- •?.5. Испытание механических свойств при разрывном и ударном воздействии

?.4. Определение микронапряжений с помощью рентгеноструктурного анализа

Методика основана на фиксировании с помощью рентгеновского излучения искажений в кристаллической решетке металла, по величине которых можно определить уровень действующих в металле упругих напряжений 2-го рода. Метод является дифференциальным, поэтому для сравнения используется эталонный образец с минимальным уровнем напряжений.

Эталонный образец должен иметь крупные (≈ 10-4 см ) и ненапряженные области когерентного рассеяния. В качестве эталона можно применить образец, приготовленный из того же материала, что и исследуемый, но подвергнутый соответствующему полному отжигу для снятия напряжений.

На рабочей поверхности эталонного образца готовится шлиф. Примерный режим отжига: выдержка при t =850°С в течении 2-3 часов, охлаждение до 100 °С со скоростью 10 град/час, дальнейшее охлаждение с печью. Чтобы избежать окисления поверхностей эталонного образца, отжиг необходимо производить в защитной атмосфере.

Интерференционные максимумы (111)α (222)α α-Fe для исследуемого образца и эталона снимаются в следующем режиме:

а) Излучение железное.

б) Высокое напряжение U=25 кВ.

в) Анодный ток І =15 мА.

г) Уровень скорости счета импульсов 1000 имп/с.

д) Постоянная времени - 5с.

е) Скорость движения детектора Vcr= 1/2 град/мин.

з) Скорость движения диаграммной ленты – 60 мм/мин.

к) Шаг отметки - через 1 град.

Сняв дифрактограммы интерференционных максимумов для исследуемого образца и эталона, приступают к их обработке, целью которой является определение экспериментальной общей ширины линий рабочего образца и эталона или истинной общей ширины линий.

Используя стандартную методику расчета, целью которой есть нахождение величины относительного искажения:

Δd/d=n(111)/4·tg θ(111)

по которой затем рассчитывается величина упругих микронапряжений :

σ = Е· Δd/d,

где n(111) –поправка, учитывающая форму рентгеновской линии (111) на дифрактограмме; tg θ(111) – тангенс угла отражения, при котором наблюдается максимум интенсивности в линии (111); Е - модуль упругости, МПа.

?.5. Испытание механических свойств при разрывном и ударном воздействии

Испытание на растяжение проводили по ГОСТ 1497-61. На образцах следующих размеров: длина рабочей части – 55 мм, диаметр рабочей части – 5 мм.

По

полученным диаграммам растяжения

рассчитываются следующие показатели

механических свойств: Предел текучести

σ0,2

(МПа), временное сопротивление отрыву

(или предел прочности) σв

(МПа), относительное удлинение образца

после разрыва

(%), относительное сужение после разрыва

ψ (%).

(%), относительное сужение после разрыва

ψ (%).

Испытание ударной вязкости проводили по ГОСТ 9454-60, при температуре 20 0С на образцах размером 10х10х55 мм с U-образным надрезом.

Ударная вязкость КСU (Дж/см2) определяется по формуле:

КСU

=

,

,

где Ан – работа удара, затраченная на излом образца, Дж,

F – площадь поперечного сечения образца в месте надреза до испытания, см2.

Замеры

твердости (ГОСТ 9013-59) производились на

приборе Роквелла. Сущность

метода заключается во внедрении в

поверхность образца

алмазного конусного наконечника

под действием последовательно прилагаемых

предварительного ( )

и

основного (

)

и

основного ( )

усилий и в определении глубины внедрения

наконечника

после снятия основного усилия.

)

усилий и в определении глубины внедрения

наконечника

после снятия основного усилия.

Измерение твердости проводят при температуре 20°С. Опорные поверхности столика и подставки, а также опорные и рабочие поверхности образца должны быть очищены от посторонних веществ (окалины, смазки и др.). Образец должен быть установлен на столике или подставке устойчиво во избежание его смещения и прогиба во время измерения твердости.

Число твердости по Роквеллу определяется по шкале индикатора прибора с округлением до 0,5 единицы твердости. Единицы HRC должны быть переведены в единицы твердости Бринелля HB для удобства осуществления сравнительного анализа.

Микротвердость измерялась с помощью прибора ПМТ-2, при нагрузке 50 г. Замеры отпечатка алмазного наконечника производились путем замера диагоналей. Расчет Н50 производился по отношению прилагаемой нагрузки к площади отпечатка. Единицы измерения микротвердости – МН/мм2.

?. 6. Результаты исследований

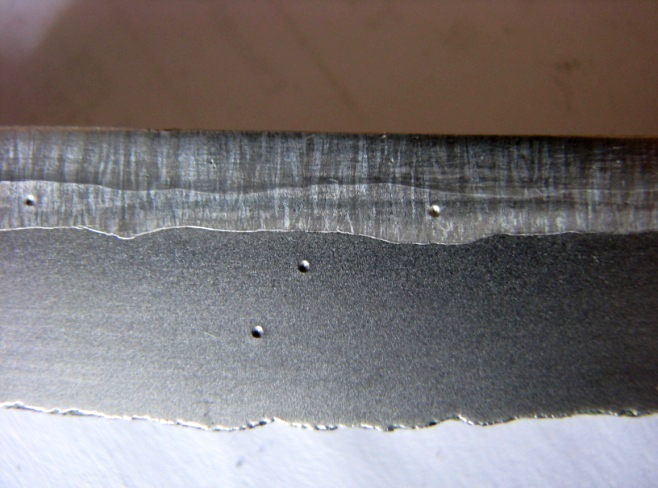

Исследования макроструктуры (рис.?.2) позволили определить, что слои наплавки варьируются по толщине. В наплавленном слое отчетливо видны границы слоев и зона термического влияния, которая распространяется на всю толщину наплавляемого листа из стали 20.

Замеры микротвердости показали, что в состоянии после наплавки ее значения существенно варьируются, что объясняется наличием химической неоднородности в наплавленном слое. Такой разброс в показаниях микротвердости (рис. ?.3, а) вполне объясним для высоколегированных сталей, склонных к ликвации при кристаллизации в неравновесных условиях, что и наблюдается при охлаждении после процедуры наплавления. Аналогичные замеры после термоциклической обработки (рис. ?.3, б), которая способствует активизации процессов диффузии и гомогенизации слоев по химическому составу наблюдается более «сглаженная» картина по микротвердости. Следовательно, для повышения однородности, а, следовательно - качества наплавляемого слоя, повышения его антикоррозионных свойств, требуется термически обрабатывать изделие после наплавки.

Микроструктура также показала наличие дендритной ликвации в слоях наплавки (рис. ?.4). Так, в первом слое наблюдается структура аустенита с отчетливо вытравившимися границами зерен и карбидами (рис. ?.4, а), во втором слое наплавки видна дендритная ликвация: тело дендрита - более темное, междендритные пространства - более светлые, что свидетельствует о разной химической активности при взаимодействии с реактивом для травления. Аналогичные наблюдения сделаны в трехслойном образце, где дендритная ликвация наблюдается во втором и третьем слое наплавки.

а)

а)

б)

б)

в)

в)

Рис.?.2. Макроструктура образцов с различным количеством наплавленных слоев (соответственно, общий вид и увеличено): а) однослойная наплавка, б) двухслойная наплавка, в) трехслойная наплавка.

а)

а)

б)

б)

Рис.?.3. Изменение микротвердости по сечению наплавленного слоя:

а) после наплавки (без термообработки), б) после термоциклической обработки

а)

а)

б)

б)

Рис. ?.4. Микроструктура антикоррозионного слоя двухслойного наплавленного образца: а) зона сплавления с основным металлом, б) дендритная ликвация во втором наплавленном слое.

В зоне термического влияния (ЗТВ) во всех образцах (рис. ?.5, а) наблюдаются крупное зерно, смешанная феррито-перлитная (Ф-П) структура с отдельными участками видманштедта, что свидетельствует о сильном перегреве относительно точки Ас3 и склонности к хрупкому растрескиванию. Вне ЗТВ (рис. ?.5, б) – обычная Ф-П полосчатость с вытянутыми строчками сульфидов, характерная для горячекатаного металла.

а)

а)

б)

б)

Рис. ?.5. Микроструктура основного металла: а) зона термического влияния, б) феррито-перлитная полосчатость вне зоны термического влияния.

Для устранения последствий перегрева требуется провести термическую обработку для измельчения зерна. Однако, стандартная нормализация для стали 20 предусматривает нагрев до температур 920 оС и охлаждение на воздухе, тогда как для хромоникелевых нержавеющих сталей требуется нагрев до температур 1050 оС с охлаждением на воздухе (см. рис. ?.1, а), что не позволит измельчить зерно в основном металле. Наиболее оптимальным решением этой проблемы является применение высокотемпературной термоциклической обработки (см. рис. ?.1, б). Положительное влияние ВТЦО зафиксировано в настоящем исследовании при испытаниях механических свойств (табл. ?.1): в наплавленном состоянии получены наиболее низкие показатели ударной вязкости KСU, а после ВТЦО этот показатель самый высокий, следовательно, эта обработка устраняет склонность к хрупкому разрушению.

Таблица ?.1 - Результаты испытаний механических свойств металла основы

|

Описание режима обработки |

Механические свойства: |

|||

|

σв, МПа |

σ0,2, МПА |

δ, % |

KCU, Дж/см2 |

|

|

В состоянии поставки |

400 |

225 |

26 |

65 |

|

После наплавки |

345 |

185 |

19 |

40 |

|

После высокотемпературной нормализации |

350 |

210 |

20 |

52 |

|

После ВТЦО |

380 |

255 |

24 |

84 |

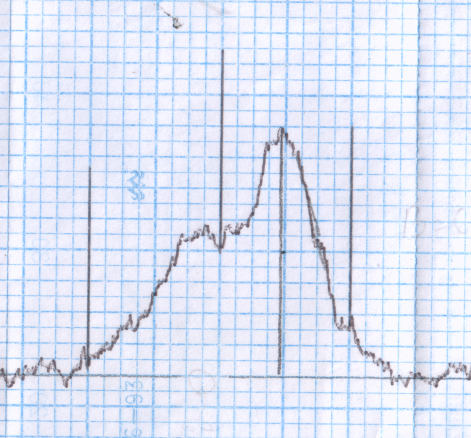

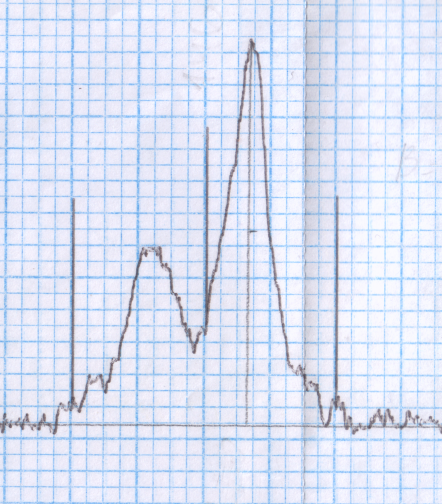

Исследования упругих микронапряжений в слое наплавки показали, что наибольшие искажения наблюдаются после наплавки в трехслойных образцах (рис. ?.6 и табл. ?.2), высокотемпературная нормализация способствует снижению этих напряжений до уровня 71-76 МПа, а высокотемпературная ТЦО – до уровня 54-59 МПа. Таким образом, наиболее предпочтительным режимом термообработки является двухцикловая ТЦО с нагревом до 1050 оС и охлаждением в каждом цикле на воздухе.

θмах

а) б) в)

Рис. ?.6. Вид профиля рентгеновской линии (дифрактограммы) образцов с разным количеством наплавленных слоев: а) однослойный, б) двухслойный, в) трехслойный

Таблица ?.2 – Результаты расчета упругих микронапряжений

|

№ п/п |

Наименование обработки |

Количество слоев наплавки |

Рассчитанная величина упругих микронапряжений, МПа |

|

1 |

В наплавленном состоянии без термообработки |

1 2 3 |

86 107,5 112 |

|

2 |

После высокотемпературной нормализации |

1 2 3 |

71,5 76 75 |

|

3 |

После термоциклической термообработки |

1 2 3 |

57 54,5 59 |

По результатам исследований можно сделать следующие выводы:

-

В наплавленных слоях наблюдается ощутимое варьирование показателей микротвердости, что обусловлено дендритной ликвацией.

-

Перегрев основного металла при наплавке приводит к склонности основного металла к хрупкому разрушению, что можно исправить термической обработкой.

-

После наплавки наиболее высокий уровень упругих напряжений наблюдается в трехслойных образцах.

-

Из опытных режимов, проведенных с целью исправления структуры, улучшения комплекса механических свойств и устранения склонности к хрупкому разрушению более предпочтительным является режим ВТЦО, повышающий химическую однородность в наплавленном слое и устраняющий хрупкость металла основы.