- •§ 2.5. Превращения, происходящие в стали при нагреве и охлаждении

- •Глава III термическая обработка стали

- •§ 3.1. Отжиг

- •§ 3.2. Нормализация

- •§ 3.3. Закалка

- •§ 3.4. Отпуск и старение стали

- •§ 3.5. Обработка стали холодом

- •Глава IV термическая обработка конструкционных сталей

- •§ 4.1. Углеродистые конструкционные стали

- •По степени раскисления стали подразделяют:

- •Группы марок конструкционной углеродистой стали обыкновенного качества (гост 380 – 94)

- •§ 4.2. Легированные конструкционные стали

- •Условные обозначения легирующих элементов в сталях: а – n, б – Nb, в – w, г – Mn, д – Cu, е – Se, к – Co, м – Mo, н – Ni, р – b, п – р, с – Si, т – Ti, ф – V, ю – Al, х – Cr, ц – Zr.

- •Стали, применяющиеся в условиях износа при трении. Сталь 15х, 15ха, 20х, 18хг, 15хф. Изготовляют:

- •Стали с добавками титана для тяжелонагруженных зубчатых колес. Сталь 18хгт, 25хгт, 30хгт. Область использования:

- •Стали конструкционные низколегированные для сварных конструкций. Сталь 09г2; Сталь 17г1с; Сталь 16г2аф; Сталь 15г2афд п.С.; Сталь 35гс.

- •Глава V термическая обработка инструментальных сталей

- •§ 5.1. Стали для режущего инструмента

- •§ 5.2. Стали для измерительного инструмента

- •§ 5.3. Стали для штампов

- •Глава VI. Термическая обработка сталей и сплавов с особыми свойствами.

- •§ 6.1. Стали с особыми химическими свойствами

- •§ 6.2. Стали с особыми физическими свойствами

- •Глава VII поверхностное упрочнение стальных и чугунных деталей

- •§ 7.1. Химико-термическая обработка стали

- •§ 7.2. Высокочастотная закалка

- •§ 7. 3. Поверхностная закалка с нагревом в электролите

- •§ 7.4. Поверхностная закалка с нагревом газовым племенем

- •Глава VIII термическая обработка чугуна

- •§ 8.1. Классификация чугуна

- •§ 8.2. Термическая обработка чугуна

- •Глава IX термическая обработка сплавов цветных металлов

- •§ 9.1. Термическая обработка меди и ее сплавов

- •§ 9.2. Термическая обработка алюминиевых сплавов

- •§ 9.3. Термическая обработка магниевых и титановых сплавов

§ 3.3. Закалка

Закалкой называется нагрев стали до температуры выше фазовых превращений, выдержка при этой температуре и охлаждение со скоростью больше критической.

В результате закалки твердость, прочность, износостойкость повышаются, а пластичность металла снижается.

При закалке из аустенита образуется неустойчивая, метастабильная структура – мартенсит.

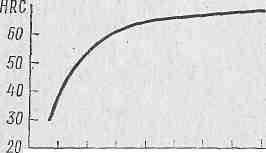

Высокая твердость мартенсита объясняется наличием углерода и большего числа нарушений кристаллического строения, возникающих в процессе его образования. Твердость мартенсита тем выше, чем больше в нем углерода (рис. 3.3.).

О 02 04 0,6 0,8 1,0 1,2 1,4 1,6 С%

Рис. 3.3. Твердость мартенсита в зависимости от содержания углерода

0 0,5 0,8 1,5 2,15 2,5 3,0

Рис. 3.4. Оптимальный интервал температур закалки для углеродистых сталей

Температура нагрева под закалку определяется положением критических точек Ас1 , Асз (Асm). Доэвтектоидные стали при закалке нагревают до температуры на 30 – 50 °С выше температуры верхней критической точки Ас3 (рис. 25). Если нагрев производить до более низкой температуры, то исходная феррито-перлитная структура не полностью превратится в аустенит и в структуре будут аустенит и феррит. В этом случае после охлаждения в структуре закаленной стали будет мартенсит и феррит. Такая закалка называется неполной.

Заэвтектоидные стали при закалке нагревают до температуры на 30 –50 °С выше нижней критической точки Ас3 (727°С), т. е. до температуры 760 – 790° С. При таком нагреве исходная структура (перлит и цементит) не будет полностью превращаться в аустенит. После закалки структура стали будет сострить из мартенсита и цементита; закалка будет неполной.

Если неполная закалка заэвтектоидных сталей ухудшает их свойства, то неполная закалка доэвтектоидных сталей улучшает их. Наличие избыточного цементита в закаленной заэвтектоидной стали повышает твердость и износостойкость.

Быстрорежущие, нержавеющие и другие специальные высоколегированные стали закаливают с более высоких температур нагрева, чем углеродистые и низколегированные. Высокая температура нагрева под закалку в этом случаев необходима для растворения избыточных карбидов хрома, вольфрама, ванадия и других элементов, входящих в состав стали, для получения легированного аустенита.

Закалочные среды. Закалочные среды должны обеспечивать высокую скорость охлаждения при температуре наименьшей устойчивости переохлажденного аустенита (650 – 550 °С) для предотвращения его распада на феррито – цементитную смесь.

В интервале температур мартенситного превращения желательно замедленное охлаждение для уменьшения внутренних напряжений, коробления изделий и появления трещин.

В качестве закалочных сред применяют воду, водные растворы солей, кислот, щелочей и полимеров, масло, воздух, расплавленные металлы и соли, металлические плиты и различные комбинированные среды.

При погружении нагретой детали в среды, изменяющие свое агрегатное состояние (вода, масло), различают три стадии охлаждения: пленочное кипение, пузырьковое кипение и конвективный теплообмен стали (перенос тепла жидкостью).

На первой стадии вокруг изделия образуется паровая пленка, через которую осуществляется отвод тепла. Скорость охлаждения в этот период невелика. На второй стадии происходит полное разрушение паровой пленки. Закаливаемое изделие непосредственно соприкасается с жидкостью, и охлаждение идет с большой скоростью. На третьей стадии, при охлаждении изделия ниже температуры кипения жидкости, парообразование прекращается и охлаждение протекает с небольшой скоростью, в основном за счет конвекции.

Скорость охлаждения стали в различных закалочных средах можно обнаружить в справочных изданиях. Применяют в качестве закалочной среды воду дистцилированную, воду с растворенной в ней поваренной соли (10%), едкого натра (18%), соды (18%), трансформаторное масло, медные плиты и т.д.

Вода имеет большую скорость охлаждения, но охлаждающая способность ее резко снижается при повышении температуры.

Увеличение циркуляции способствует росту охлаждающей способности воды. Скорость охлаждения в воде при увеличении скорости ее движения может быть повышена до 2000 – 2200 град/с.

Эмульсии (смесь воды и масла) имеют значительно более низкую охлаждающую способность, чем вода. Охлаждающая способность водных растворов солей, щелочей, соды в 1,5 – 2 раза выше охлаждающей способности воды.

Водные растворы полимеров по охлаждающей способности занимают промежуточное положение между водой и маслом. Смягчающее действие этих сред по сравнению с водой объясняется более высокой вязкостью и образованием на поверхности закаливаемого изделия равномерной пленки пластмассы, затрудняющей теплообмен. Эти растворы содержат антикоррозионные вещества, предохраняющие детали от окисления. При охлаждении в этих средах закалочных трещин не возникает.

В отличие от воды охлаждающая способность масла практически не зависит от температуры, а скорость охлаждения в масле значительно меньше, чем в воде. Масло по сравнению с водой охлаждает более равномерно во всем интервале температур. Циркуляция масла в закалочных баках повышает скорость охлаждения и обеспечивает получение более однородной структуры.

В качестве горячих закалочных сред применяют расплавы металлов, солей, щелочей и различные масла с высокими температурами вспышки. Эти среды применяются при изотермической и •ступенчатой закалке.

Масла обладают рядом недостатков: воспламеняемость, пригорание масла к поверхности детали, а также постепенное загустение, что понижает закаливающую способность. Применяют следующие виды масел: индустриальное (веретенное) 12, 20, 30, 45, авиационное МС 20, МЗМ –16, –26, –120.

Закаливаемость и прокаливаемость стали.

Под закаливаемостью понимают способность стали к получению максимальной твердости при закалке. Под прокаливаемостью понимают способность стали закаливаться на определенную глубину.

Закаливаемость стали определяется в основном содержанием в ней углерода: чем больше углерода, тем выше ее твердость после закалки. Легирующие элементы оказывают незначительное влияние на закаливаемость стали.

Прокаливаемость зависит от многих факторов: от содержания углерода и легирующих элементов в стали, от температуры нагрева под закалку, от величины зерна стали, от размера сечения детали и от действия различных охлаждающих сред.

Легирующие элементы в сталях повышают устойчивость переохлажденного аустенита, уменьшают критическую скорость охлаждения, увеличивают прокаливаемость стали.

Критическая скорость охлаждения в легированных сталях может снижаться до нескольких градусов в секунду (< 3 ÷ 5 град/с). В этом случае сталь закаливается на воздухе. Значительно повышают прокаливаемость стали марганец, бор, хром, молибден; слабее никель и кремний.

Прокаливаемость увеличивается также с повышением температуры нагрева и скорости охлаждения. Прокаливаемость определяется расстоянием от поверхности до слоя с состоящего из 50% мартенсита и 50% троостита закалки.

Полосы прокаливаемости некоторых марок сталей показаны на рис. 3.5. (две кривые прокаливаемости для каждой марки стали приводятся в связи с допустимыми в пределах ГОСТа колебаниями в химическом составе, различием величины зерна, размера и формы изделия в т. п.).

Внутренние напряжения в закаленной стали. При закалке деталей возникают внутренние напряжения – термические и структурные.

Термические напряжения возникают от неравномерного охлаждения поверхности и сердцевины детали. Поверхностные слои охлаждаются быстрее, чем сердцевина. Сжатию поверхностных слоев препятствуют внутренние слои.

Рис. 3.5. Полосы прокаливаемости некоторых марок стали

В результате в поверхностных слоях возникают временные растягивающие напряжения, а в сердцевине – сжимающие напряжения. В процессе дальнейшего охлаждения происходит перераспределение напряжений, и после окончания охлаждения поверхностные слои будут испытывать напряжение сжатия, а сердцевина – напряжение растяжения.

Структурные напряжения возникают в результате неодновременного превращения аустенита в мартенсит на поверхности и в сердцевине изделия.

При охлаждении мартенсит образуется сначала на поверхности. Так как мартенсит имеет больший объем, чем аустенит, то в поверхностных слоях образуются временные сжимающие напряжения, а во внутренних слоях – растягивающие.

Затем мартенситное превращение протекает во внутренних слоях, и знак напряжений на поверхности и в сердцевине изменится.

Термические

структурные напряжения в процессе

закалки возникают одновременно, поэтому

их суммируют.

Знак остаточных напряжений будет определяться соотношением абсолютных величин растягивающих и сжимающих напряжений.

Наиболее опасными являются напряжения растяжения на поверхности, которые способствуют образованию трещин. Так как растягивающие напряжения на поверхности возникают вследствие структурных напряжений, то нужно стремиться к уменьшению структурных напряжений. Для этого необходимо уменьшать скорость охлаждения в температурном интервале мартенситного превращения и избегать перегрева стали.

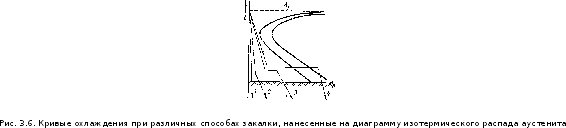

Способы закалки стали выбирают в зависимости от химического состава стали, формы и размеров детали. Существуют следующие способы закалки (рис. 3.6.).

Закалка в одной среде (кривая 1). Деталь нагревают до температуры закалки и охлаждают в одной среде (вода, масло). Этот распространенный способ применяется для деталей простой формы из углеродистых и легированных сталей. Детали из углеродистых сталей диаметром более 5 мм охлаждают в воде, а менее – в масле. Легированные стали охлаждают в масле. С целью уменьшения внутренних напряжений, коробления деталей и образования трещин применяют закалку с подстуживанием. Подстуживание производится до температуры не ниже точки Ar1 для инструментальных и не ниже точки Ar3 для конструкционных сталей. Для равномерной закалки и уменьшения коробления применяют специальные закалочные машины и прессы.

Закалка в двух средах (кривая 2) – это способ, при котором деталь сначала охлаждают в быстроохлаждающей среде – воде (до температур несколько выше Мн), а затем переносят се в медленно охлаждающую среду (масло, воздух, селитра). При этом уменьшаются внутренние напряжения. Этот способ применяется при закалке инструмента, изготовленного из высокоуглеродистой стали.

При закалке с самоотпуском детали выдерживают в охлаждающей среде не до полного охлаждения, а до определенной температуры, чтобы сохранить в сердцевине детали тепло, необходимое для самоотпуска. Повышение температуры поверхности за счет этого тепла определяют по цветам побежалости и при помощи термокрасок и термокарандашей. Появление цветов побежалости (табл. 3.1.) при отпуске в интервале 200 – 330 °С объясняется образованием на поверхности стали тонкой пленки окисла.

Таблица 3.1.

Цвета побежалости в зависимости от температуры и толщины слоя окалины

|

Цвет побежалости |

Температура, °С |

Толщина слоя окалины, мм |

|

Соломенно-желтый Оранжевый Красно-фиолетовый Синий Серый |

220 – 240 240 – 260 260 – 280 290—325 330 |

0,045 0,050 0,065 0,070 |

Закалка с самоотпуском применяется для слесарного инструмента, который работает с ударными нагрузками.

Ступенчатая закалка (кривая 3) заключается в том, что деталь, нагретую до температуры закалки, охлаждают ступенчато: сначала до температуры несколько выше точки Мн (в солях, щелочах или горячем масле), затем после выдержки (для выравнивания температуры по всему сечению) охлаждают на воздухе. По сравнению с обычной закалкой в одной среде в этом случае возникают значительно меньше внутренние напряжения, уменьшается коробление и опасность возникновения трещин.

Правку изделий, склонных к короблению, осуществляют в период охлаждения на воздухе.

Ступенчатая закалка применяется для деталей диаметром до 10 мм из углеродистой стали. Для деталей из легированных сталей ступенчатую закалку применять нецелесообразно, так как они закаливаются в масле, которое медленно охлаждает в интервале температур мартенситного превращения.

Изотермическая закалка (кривая 4) выполняется так же, как и ступенчатая, но с более продолжительной выдержкой в закалочной среде: длительность выдержки должна обеспечить полное превращение аустенита в бейнит. Охлаждение деталей, нагретых до температуры закалки, производится в соляных ванных при температуре 250 – 400 °С. После выдержки детали охлаждают на воздухе. В результате образуется бейнит твердостью 45 – 55 HRC.

Изотермической закалкой устраняют большое различие в скоростях охлаждения поверхности и сердцевины деталей, которое является основной причиной образования напряжений, возникновение деформации изделия и закалочных трещин. В результате изотермической закалки деталь приобретает высокую вязкость и хорошую сопротивляемость ударным нагрузкам. Изотермической закалке часто подвергают детали и инструмент из легированных сталей марок 6ХС, 9ХС, ХВГ и др.

В качестве охлаждающих сред при ступенчатой и изотермической закалке применяют расплавленные соли (например: 55% KNО3 и 45% NaNО2) или расплавленные щелочи (20% NaOH и 80% КОН). Добавка 5 – 10% воды в расплав солей и щелочей увеличивает скорость охлаждения.

Если изделия нагревали в жидких солях (т. е. в безокислительной среде) и охлаждали в расплавах едких щелочей, то их поверхность после закалки будет чистой, светло – серого цвета. Такой способ называется светлой закалкой.

Дефекты, возникающие при закалке. Окисление и обезуглероживание поверхности происходит в основном при завышении выдержек при нагреве в печах. Это увеличивает припуск на последующую механическую обработку, что удорожает и усложняет технологию изготовления деталей и инструмента.

Для предохранения поверхности от окисления и обезуглероживания необходимо применять защитные контролируемые атмосферы. Нагрев, в соляных и свинцовых ваннах также предохраняет поверхность деталей от окисления и обезуглероживания.

Закалочные трещины образуются в результате резкого охлаждения или нагрева вследствие возникающих при этом внутренних напряжений перегрева, неравномерного охлаждения, повышения скорости охлаждения в интервале температур мартенситного превращения; наличия в деталях острых углов, грубых рисок, подрезов, углублений, выступов, т. е. концентраторов напряжений. Склонность к образованию трещин повышается с увеличением содержания углерода в стали. Трещины – неисправимый дефект.

Для предупреждения их образования рекомендуется при термообработке осуществлять медленное охлаждение в интервале температур мартенситного превращения (применять закалку в двух средах или ступенчатую закалку), отпуск делать немедленно после закалки, и при конструировании изделий не допускать резких переходов, грубых рисок, острых углов и т. д.

Деформация и коробление. Деформация (изменение размеров и формы изделия) и коробление (несимметричная деформация) возникают в результате объемных изменений (вследствие фазовых превращений) и под влиянием термических и структурных напряжений.

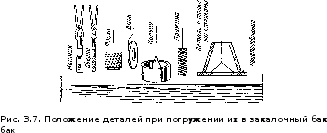

Коробление в основном происходит в результате неравномерного и чрезмерно высокого нагрева под закалку, высокой скорости охлаждения деталей и неправильного положения детали при погружении в закалочную среду.

Устранение этих причин дает возможность избежать коробления. Труднее устранить коробление в длинных и тонких изделиях. И этом случае для уменьшения коробления детали охлаждают при закалке в зажатом состоянии (в штампах, прессах, приспособлениях). Детали с вогнутой поверхностью нельзя погружать в охлаждающую среду вогнутой поверхностью вниз, так как паровая рубашка будет препятствовать закалке вогнутой поверхности. Детали, имеющие несквозные отверстия, следует погружать в закалочную среду закрытой стороной, чтобы воздух и пар могли выйти из отверстия. При закалке деталей, имеющих неодинаковые сечения, сначала погружают массивную часть.

Положение некоторых деталей при погружении их в закалочный бак показано на рис. 3.7.

При недогреве температура закалки доэвтектоидной стали ниже Ас3. Структура закаленной стали состоит из мартенсита и феррита. Феррит, имеющий низкую твердость, будет снижать общую твердость закаленной стали. Недогрев можно исправить отжигом с последующей нормальной закалкой.

При перегреве (сталь была нагрета намного выше критической температуры или завышено время выдержки) образуется крупноигольчатый мартенсит с блестящим изломом и, следовательно, ухудшаются механические свойства стали. Для исправления этого дефекта перегретую сталь отжигают или нормализуют и вновь закаливают.

Мягкие пятна – это участки на поверхности детали или инструмента с пониженной твердостью. Причинами такого дефекта могут быть наличие на поверхности окалины и загрязнений, участков с обезуглероженной поверхностью или образование паровой рубашки при недостаточно быстром движении деталей в закалочной среде. Мягкие пятна устраняются при струйчатой закалке и в подсоленной воде (за счет быстрого разрушения паровой пленки).

Низкая твердость возможна из-за недостаточно быстрого охлаждения в закалочной среде, низкой температуры нагрева под закалку и малой выдержки при нагреве. Для исправления этого дефекта детали или инструмент подвергают высокому отпуску при температуре 600 – 625 °С, а затем – нормальной закалке.