- •§ 2.5. Превращения, происходящие в стали при нагреве и охлаждении

- •Глава III термическая обработка стали

- •§ 3.1. Отжиг

- •§ 3.2. Нормализация

- •§ 3.3. Закалка

- •§ 3.4. Отпуск и старение стали

- •§ 3.5. Обработка стали холодом

- •Глава IV термическая обработка конструкционных сталей

- •§ 4.1. Углеродистые конструкционные стали

- •По степени раскисления стали подразделяют:

- •Группы марок конструкционной углеродистой стали обыкновенного качества (гост 380 – 94)

- •§ 4.2. Легированные конструкционные стали

- •Условные обозначения легирующих элементов в сталях: а – n, б – Nb, в – w, г – Mn, д – Cu, е – Se, к – Co, м – Mo, н – Ni, р – b, п – р, с – Si, т – Ti, ф – V, ю – Al, х – Cr, ц – Zr.

- •Стали, применяющиеся в условиях износа при трении. Сталь 15х, 15ха, 20х, 18хг, 15хф. Изготовляют:

- •Стали с добавками титана для тяжелонагруженных зубчатых колес. Сталь 18хгт, 25хгт, 30хгт. Область использования:

- •Стали конструкционные низколегированные для сварных конструкций. Сталь 09г2; Сталь 17г1с; Сталь 16г2аф; Сталь 15г2афд п.С.; Сталь 35гс.

- •Глава V термическая обработка инструментальных сталей

- •§ 5.1. Стали для режущего инструмента

- •§ 5.2. Стали для измерительного инструмента

- •§ 5.3. Стали для штампов

- •Глава VI. Термическая обработка сталей и сплавов с особыми свойствами.

- •§ 6.1. Стали с особыми химическими свойствами

- •§ 6.2. Стали с особыми физическими свойствами

- •Глава VII поверхностное упрочнение стальных и чугунных деталей

- •§ 7.1. Химико-термическая обработка стали

- •§ 7.2. Высокочастотная закалка

- •§ 7. 3. Поверхностная закалка с нагревом в электролите

- •§ 7.4. Поверхностная закалка с нагревом газовым племенем

- •Глава VIII термическая обработка чугуна

- •§ 8.1. Классификация чугуна

- •§ 8.2. Термическая обработка чугуна

- •Глава IX термическая обработка сплавов цветных металлов

- •§ 9.1. Термическая обработка меди и ее сплавов

- •§ 9.2. Термическая обработка алюминиевых сплавов

- •§ 9.3. Термическая обработка магниевых и титановых сплавов

§ 5.2. Стали для измерительного инструмента

Стали для измерительных инструментов должны иметь высокую твердость, износостойкость и сохранять свои размеры в процессе эксплуатации. Для изготовления измерительных инструментов применяют стали следующих марок: X, ХВГ, У10А – У12А, 15, 15Х, 9ХС, 50, 50Х, 4X13 и др.

Для нагрева под закалку измерительного инструмента широко используют нагрев в соляных ваннах и токами высокой частоты

Для уменьшения деформации применяется ступенчатый нагрев. Для охлаждения применяют воду, масло, расплавленные соли и щелочи. Охлаждение в горячих средах при температуре 150 – 180 °С обеспечивает снижение деформаций, отсутствие трещин и более высокие механические свойства. Крупный инструмент охлаждают в воде с переносом в масло.

В закаленной высокоуглеродистой и легированных сталях с течением времени протекает процесс старения, при котором происходит частичный распад мартенсита и превращение остаточного аустенита в мартенсит. Это вызывает изменения объема и линейных размеров.

Для предупреждения старения измерительный инструмент после закалки обрабатывают холодом при температуре 223 – 203 К (от – 50 до –70 °С), а затем подвергают отпуску при 120 – 130 °С в течение 24 – 60 ч. Обработка холодом повышает твердость и стабилизирует размеры.

Отпуск уменьшает хрупкость, повышает вязкость и уменьшает внутренние напряжения.

Измерительный инструмент, изготовленный из цементируемых сталей (15, 20Х и др.), подвергают цементации на глубину 0,3 – 1,5 мм. После цементации производят закалку с температуры 780 – 800 °С с охлаждением в воде или в масле (20Х и др.) и последующим отпуском при 150 – 180 °С в течение 1 – 3 ч. После шлифования проводится процесс старение при 120 – 130 °С в течение 6 ч.

Инструмент повышенной точности из цементируемых марок стали после закалки подвергается обработке холодом при температуре 223 К ( – 50 °С),

Инструменты большого размера и сложной формы из стали 38ХМЮА подвергают азотированию.

§ 5.3. Стали для штампов

Для штампов холодной штамповки применяют стали марок: У10, У11, У12 (штампы простой формы, диаметром 25 – 30 мм, работающие в легких условиях); X, ХВГ (штампы более сложной формы, диаметром 75 – 100 мм, работающие в более тяжелых условиях). Стали повышенной износостойкости Х12Ф1 и другие применяют для изготовления вырубных и просечных штампов, пуансонов, матриц холодного выдавливания и др.).

Закаливают эту сталь с температуры 1080 – 1100 °С, охлаждают в масле или в соляной ванне с температурой 400 – 475 °С, а затем на воздухе. Для доводки штампов до требуемых размеров проводят одно или многократный отпуск при температуре 475 – 500 °С.

Стали повышенной вязкости 4ХС, 6ХС, 4ХВ2С и другие применяют для ударных инструментов (зубила, обжимки, ножницы и др.). Закалка этих сталей производится в масле с температуры 840 – 900 °С, отпуск при температуре 240 – 270 °С; после термообработки HRC 52 – 59.

Стали для инструмента горячего деформирования должны обладать высокой прочностью, теплостойкостью (обеспечивающей сохранение необходимых прочностных свойств при нагреве), вязкостью (для предупреждения поломок и выкрашивания), устойчивостью против образования трещин при многократном нагреве и охлаждении (разгаростойкостью), износостойкостью, окалиностойкостью, теплопроводностью (для лучшего отвода тепла от рабочей поверхности штампа), прокаливаемостью.

Штамповые инструменты нагреваются под закалку в соляных ваннах или камерных электрических и газовых печах в зависимости от размеров инструмента.

Для молотовых штампов широко применяют стали марок 5ХНМ, 5ХГМ, 5ХНВ, а для вытяжных и высадочных штампов, а также форм для литья под давлением – стали ЗХ2В8Ф, 5ХЗВЗМФС повышенной теплостойкости.

Прочность при нагреве молотовых штампов сохраняется до 350 – 375 °С. Стали для молотовых штампов имеют высокую прокаливаемость и закаливаемость. Заготовки из стали 5ХНМ и 5ХГМ прокаливаются в сечениях до 300 мм, из стали 5ХНВ – в сечениях до 150 – 180 мм.

Структура после высокого отпуска – пластинчатый перлит и избыточный феррит.

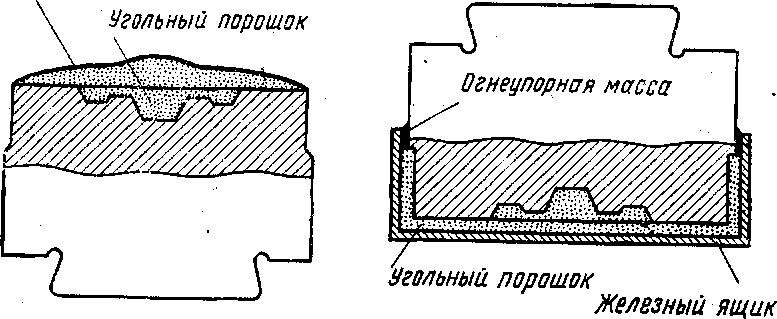

Для предохранения от окисления и обезуглероживания рабочую поверхность штампа при нагреве засыпают отработанным карбюризатором (рис. 5.4.).

Штампы с высотой 250 – 700 мм нагревают до температуры закалки 11 – 23 ч, выдерживают 2 – 5,5 ч; для уменьшения напряжений и деформации штампы подстуживают на воздухе до 750 – 780 °С в течение 15 – 40 мин и охлаждают в масле или на воздухе.

Во время охлаждения штамп все время находится в подвешенном состоянии. Штамп выдерживают в масле от 30 мин до 2 ч, пока температура нагретой поверхности штампа не понизится до 150 – 200 °С.

Огнеупорная масса

Рис. 5.4. Защита молотовых штампов от окисления при нагреве

После закалки штампы немедленно подвергают отпуску. Штампы помещают в печь, нагретую до температуры не выше 400 °С, а затем нагревают до заданной температуры, выдерживают 1,5 – 5 ч.

Хвостовая часть штампа должна иметь повышенную вязкость, поэтому после общего отпуска производят дополнительно отпуск хвостовика.

Химический состав некоторых штамповых сталей для горячего деформирования приведены в таблице 5.4. Режимы предварительной и окончательной термической обработки штамповых сталей для горячего деформирования даны в табл. 5.5. и 5.6.

Таблица 5.4.

Химический состав некоторых штамповых сталей для горячего деформирования, %

|

Марка стали |

Элементы |

||||||||

|

C |

Si |

Mn |

Cr |

Mo |

Ni |

W |

V |

Ni |

|

|

5ХНМ

5ХГМ

5ХНВ

5ХНВС

3Х2В8Ф

5Х3В3МФС

|

0,50 –0,60 0,50 –0,60 0,50 –0,60 0,50 – 0,60 0,30 – 0,40 0,45 – 0,52 |

0,15 – 0,35 0,25 – 0,60 0,15 – 0,35 0,60 – 0,90 0,15 – 0,40 0,50 – 0,80 |

0,50 – 1,20 1,60 – 0,90 0,50 – 0,80 0,30 – 0,60 0,15 – 0,40 0,30 – 0,60 |

0,50 – 0,80 0,60 – 0,90 0,50 – 0,80 1,30 – 1,60 2,20 – 2,70 2,50 – 3,20

|

0,15 – 0,30 0,15 – 0,30 –

–

–

0,8 – 1,10

|

1,40 –1,80 –

1,40 – 1,80 0,80 – 1,20 –

– |

–

–

0,40 – 0,70 0,40 – 0,70 7,5 – 8,5 3,0 – 3,6

|

–

–

–

–

0,20 – 0,50 1,50 – 1,80 |

–

–

–

–

–

0,05 – 0,15 |

Таблица 5.5.

Режимы предварительной термической обработки штамповых сталей для горячего деформирования

|

Марка стали |

Операция |

Температура нагрева, °С |

Охлаждение до температуры, °С/ч. |

Скорость охлаждения, °С/ч |

НВ |

|

5ХНМ 5ХГМ 5ХНВ 5ХНВС 3Х2В8Ф 5Х3В3МФС |

Высокий отпуск. Высокий отпуск Отжиг Отжиг |

700 – 720 680 – 700 700 – 720 730 – 750 840 – 860 840 – 880 |

500 500 500 500 500 500 |

50 50 50 50 40 – 50 40 – 50 |

241 241 255 255 241 229 |

Таблица 5.6.

Режимы окончательной термической обработки штамповых сталей для горячего деформирования

|

Марка стали |

Закалка |

Отпуск |

Теплостойкость, °С |

||||||

|

Т, °С подогрева |

Т, °С закалки |

Среда охлаждения |

НRC |

Т, °С |

НRC |

||||

|

5ХНМ

5ХГМ

5ХНВ

5ХНВС

3Х2В8Ф 5Х3В3МФС |

700 – 750

700 – 750

700 – 750

700 – 750

700 – 750 700 – 750 |

840 – 860

820 – 850

840 – 860

800 – 880

1130 – 1150 1120 – 1150 |

Масло

Масло

Масло

Масло

Масло Масло

|

≥ 56

≥ 50

≥ 56

≥ 56

49–52 53–56 |

500 – 550 400 – 480 480 – 540 410 – 440 530 – 550 400 – 520 560 – 600 500 – 550 640 –660 660 – 680 |

38 – 41 42 – 46 38 – 41 42 – 46 38 – 41 42 – 46 38 – 41 42 – 46 42 – 46 42 – 46 |

590

–

600

610

650 685 |

||

Примечание. Продолжительность выдержки при двух подогревах при закалке определяют из расчета 20 – 25 мин на 25 мм высоты штампа (наименьшей стороны).