- •Введение. Требования, предъявляемые к выполнению курсового проекта

- •Задание на проектирование

- •Кафедра Инженерной графики, теоретической и прикладной

- •Выбор приводного двигателя и расчет кинематической цепи

- •1.1. Расчет мощности приводного двигателя

- •1.2. Определение скоростей на валах механизма

- •1.3. Крутящие моменты на валах механизма

- •2.Выбор материала зубчатых колес и расчет допускаемых напряжений

- •2.1. Материал зубчатых колес передачи

- •2.2. Расчет допускаемых контактных напряжений

- •2.3. Расчет допускаемых напряжений изгиба

- •3. Расчет зубчатой передачи на контактную прочность.

- •3.1.Определение межцентрового расстояния

- •3.2. Модули зубчатых передач. Определение размеров зубчатых колес

- •3.2.1. Определение размеров прямозубого колеса

- •3.2.2. Определение размеров косозубого колеса

- •3.2.3. Проверка контактных напряжений

- •4. Проверка зубчатой передачи на изгиб

- •5.Усилия в зацеплении зубчатых колес

- •6. Эскизная компоновка редуктора

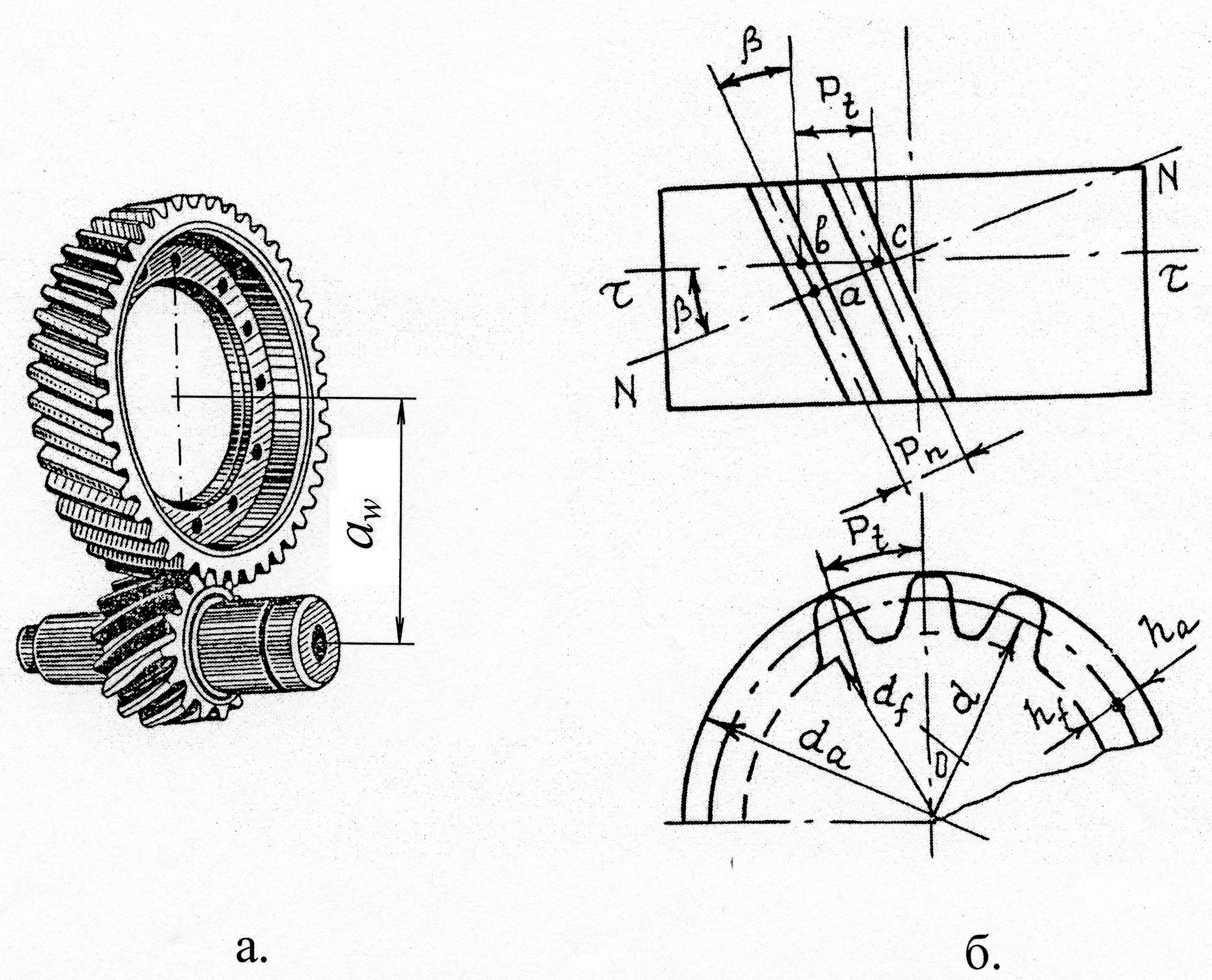

3.2.2. Определение размеров косозубого колеса

Как это видно из рис.3.2б, окружной и нормальный шаги косозубого колеса связаны зависимостью:

![]() ,

(3.9)

,

(3.9)

где β

– угол наклона зубьев, который

рекомендуется принимать в пределах

![]() ,

во всяком случае, не более

,

во всяком случае, не более

![]() .

При делении членов уравнения (3.9) на

число π получим значение нормального

модуля:

.

При делении членов уравнения (3.9) на

число π получим значение нормального

модуля:

![]() .

(3.10)

.

(3.10)

Соответственно, диаметры делительных окружностей колес, выраженные через нормальный модуль, составят:

![]() ;

;

![]() .

(3.11)

.

(3.11)

Межцентровое расстояние:

![]() ,

(3.12)

,

(3.12)

откуда расчетное значение нормального модуля:

![]() . (3.13)

. (3.13)

Полученное значение

нормального модуля следует округлить

в соответствии со стандартными рядами

ГОСТ 9563-80 –

![]() .

.

При подстановке

стандартного значения модуля в формулу

(3.10) межцентровое расстояние

![]() не только изменится, но и, возможно,

будет выражаться дробной величиной,

что недопустимо. Поэтому, оставляя

неизменными модуль и межцентровое

расстояние, приходится корректировать

угол наклона зубьев β.

Из формулы (3.13) имеем:

не только изменится, но и, возможно,

будет выражаться дробной величиной,

что недопустимо. Поэтому, оставляя

неизменными модуль и межцентровое

расстояние, приходится корректировать

угол наклона зубьев β.

Из формулы (3.13) имеем:

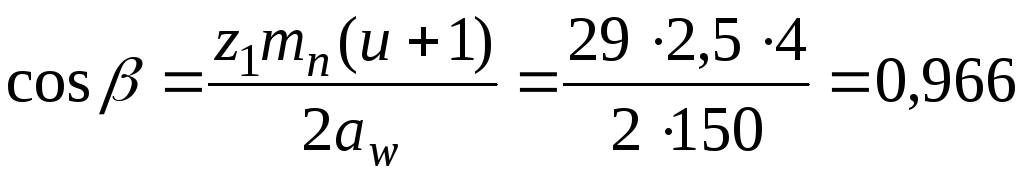

![]()

![]() .

(3.14)

.

(3.14)

Рис. 3.2

Прочие размеры

косозубого колеса вычисляют, приняв

![]() ,

,

![]() .

В результате имеем диаметры окружностей

выступов и впадин колеса:

.

В результате имеем диаметры окружностей

выступов и впадин колеса:

![]() ;

;

![]() .

(3.15) Ширина колеса:

.

(3.15) Ширина колеса:

![]() ,

шестерни –

,

шестерни –

![]() .

(3.16)

.

(3.16)

Пример 2.3.

Найти размеры

косозубых колес по тем же данным, что и

в примере 1.3:

![]() Нмм,

Нмм,

![]() ,

,

![]() МПа.

МПа.

Находим межцентровое

расстояние передачи по формуле (3.1),

приняв

![]() и

и

![]() :

:

![]() мм.

мм.

Нормальный модуль

следует выбрать в пределах 1,5…3,0 мм.

Принимаем

![]() мм. Далее выберем угол наклона зубьев

мм. Далее выберем угол наклона зубьев

![]() (

(![]() )

и определяем число зубьев шестерни. Из

(3.13) имеем:

)

и определяем число зубьев шестерни. Из

(3.13) имеем:

![]() .

.

Принимаем

![]() и корректируем угол наклона зубьев. Из

выражения (3.14):

и корректируем угол наклона зубьев. Из

выражения (3.14):

,

откуда

,

откуда

![]() .

.

Число зубьев колеса

![]() .

Параметры передачи в мм находим по

формулам (3.11), (3.15), (3,16):

.

Параметры передачи в мм находим по

формулам (3.11), (3.15), (3,16):

![]() ;

;

![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;

![]() .

.

Межцентровое

расстояние:

![]() мм – верно!

мм – верно!

Ширина колеса:

![]() мм , шестерни –

мм , шестерни –![]() мм.

мм.

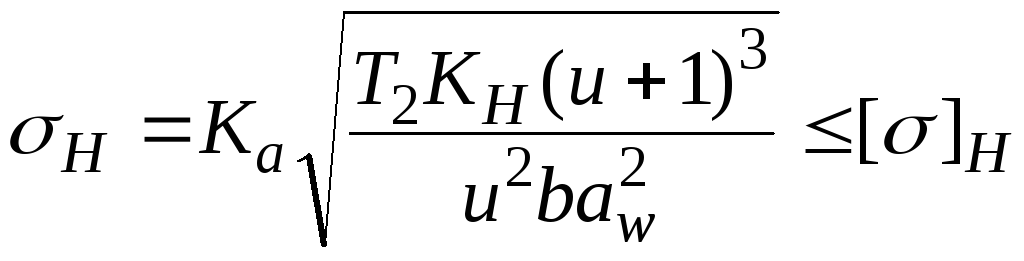

3.2.3. Проверка контактных напряжений

Проверку контактных напряжений в спроектированной передаче следует производить в следующем порядке.

1) Определяем степень точности передачи в зависимости от размеров колес и окружных скоростей на зубчатом венце:

![]() (м/c),

(3.16)

(м/c),

(3.16)

где

![]() –

скорость входного вала редуктора (ротора

двигателя ), м/c;

–

скорость входного вала редуктора (ротора

двигателя ), м/c;

![]() –

диаметр шестерни,

м. Степень точности передачи определяется

по таблице 3.1.

–

диаметр шестерни,

м. Степень точности передачи определяется

по таблице 3.1.

Таблица 3.1

|

Степень точности по ГОСТ 1643-81 |

Прямозубые Колеса |

Косозубые Колеса |

|

6-я – повышенная степень точности |

|

|

|

7-я – нормальная степень точность |

|

|

|

8-я – пониженная степень точности |

|

|

В соответствии с приведенной таблицей, а также учитывая, что передачи общего машиностроения не требуют особой (высокой) точности, принимают обычно 7-ю или 8-ю степень точности.

2) Определяем коэффициент ширины шестерни по диаметру

![]() ,

(3.17)

,

(3.17)

где

![]() ширина шестерни,

ширина шестерни,

![]() – диаметр ее начальной окружности.

– диаметр ее начальной окружности.

3) Производим проверка контактных напряжений в спроектированной передаче по формуле

.

(3.18)

.

(3.18)

Поскольку в

расчетах межцентровое расстояние и

модуль передачи округлялись в сторону

увеличения, при проверке контактных

напряжений достаточно уточнить

коэффициент нагрузки

![]() ,

который представляет собой произведение

следующих множителей:

,

который представляет собой произведение

следующих множителей:

![]() .

(3.19)

.

(3.19)

Здесь

![]() – коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями.

Для прямозубых передач принимают

– коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями.

Для прямозубых передач принимают

![]() .

Для косозубых передач 7-ой степени

точности и окружных скоростях

.

Для косозубых передач 7-ой степени

точности и окружных скоростях

![]() м/c

имеем

м/c

имеем

![]() .

При 8-ой степени точности и

.

При 8-ой степени точности и

![]() м/c

принимаем

м/c

принимаем

![]() .

.

![]() – коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца

(b),

зависит от расположения колес и

коэффициента

– коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца

(b),

зависит от расположения колес и

коэффициента

![]() .

При симметричном расположении колес,

а также твердости поверхностей зубьев

.

При симметричном расположении колес,

а также твердости поверхностей зубьев

![]() и при

и при

![]() имеем

имеем

![]() .

Однако, учитывая дополнительные усилия

на вал колеса со стороны ременной

передачи, ухудшающие контакт зубьев,

рекомендуется принимать увеличенное

значение данного коэффициента:

.

Однако, учитывая дополнительные усилия

на вал колеса со стороны ременной

передачи, ухудшающие контакт зубьев,

рекомендуется принимать увеличенное

значение данного коэффициента:

![]() .

.

![]() – динамический коэффициент, зависящий

от окружных скоростей. Для прямозубых

передач при

– динамический коэффициент, зависящий

от окружных скоростей. Для прямозубых

передач при

![]() можно принимать

можно принимать

![]() ,

для косозубых передач при скоростях

,

для косозубых передач при скоростях

![]() м/c

этот коэффициент принимают в пределах

м/c

этот коэффициент принимают в пределах

![]()

Выполнение условия

(3.18) после подстановки туда коэффициента

![]() гарантирует прочность передачи по

контактным напряжениям .

гарантирует прочность передачи по

контактным напряжениям .