- •1. Оптические волокна

- •1.1. Физические основы передачи информации по волоконным световодам

- •1.1.1. Конструкция оптических волокон

- •1.1.2. Физические основы передачи оптического излучения по волоконным световодам

- •Преломленный

- •1.1.4. Параметры передачи оптических волокон

- •1.1.5. Основное уравнение передачи

- •1.1.6. Число мод, распространяющихся в оптических волокнах

- •1.2. Многомодовые оптическме волокна

- •1.2.1. Классификация многомодовых оптических волокон

- •1.2.2. Многомодовые оптические волокна на современных сетях связи

- •1.3. Одномодовые оптические волокна

- •1.3.1. Общие положения

- •1.3.2. Стандартные одномодовые оптические волокна

- •1.3.3. Волокна со смещенной дисперсией

- •1.3.4. Волокна с минимизацией потерь в третьем окне прозрачности

- •1.3.5. Волокна с ненулевой смещенной дисперсией

- •1.4. Потери в оптических волокнах

- •1.4.1. Спектральная характеристика коэффициента затухания оптических волокон

- •1.4.3. Составляющие потерь в оптических волокнах

- •1.4.4. Потери Рэлеевского рассеяния

- •1.4.5. Потери на поглощение

- •1.4.6. Кабельные потери

- •1.5. Дисперсия оптических волокон

- •1.5.1. Общие положения

- •1.5.2. Межмодовая дисперсия

- •1.5.3. Хроматическая дисперсия

- •1.5.4 Материальная дисперсия

- •1.5.5. Волноводная дисперсия

- •1.5.6. Спектральные характеристики хроматической дисперсии одномодовых оптических волокон действующих рекомендаций мсэ-т

- •1.5.7. Дисперсионные параметры одномодовых оптических волокон

- •1.5.8. Поляризационная модовая дисперсия

- •1.6. Контрольные вопросы

- •2. Конструкции и характеристики оптических

- •2.2. Основные конструктивные элементы ок и материалы

- •2.3. Технические требования, предъявляемые к ок

- •2.4. Основные производители и номенклатура ок

- •2.5. О маркировке оптических кабелей связи

- •2.6. Оптические кабели для прокладки в грунт

- •2.7. Оптические кабели для пневмозадувки в защитные пластмассовые трубы

- •2.8. Оптические кабели для прокладки в кабельной канализации

- •2.9. Подвесные оптические кабели

- •2.10. Подводные оптические кабели связи

- •2.11. Оптические кабели для прокладки внутри зданий

- •3. Организация и подготовительные работы по строительству волп

- •3.1. Контрольные вопросы

- •4. Группирование строительных длин ок

- •4.1. Контрольные вопросы

- •5. Прокладка ок в телефонной канализации

- •5.1. Общие требования к прокладке ок

- •5.2. Механические нагрузки при затягивании ок в каналы кабельной канализации и меры по их ограничению

- •5.3. Подготовка кабельной канализации к прокладке ок

- •5.4. Технология прокладки ок в кабельной канализации

- •5.5. Контрольные вопросы

- •6. Прокладка ок в грунт

- •6.1. Условия производства работ

- •6.2. Прокладка ок в траншею

- •6.3. Прокладка ок кабелеукладчиком

- •6.4 Прокладка кабеля с применением защитного трубопровода

- •6.5. Особенности прокладки ок в условиях многолетнемерзлых грунтов

- •6.6. Прокладка ок в предварительно проложенные в грунт защитные пластмассовые трубки методом задувки

- •6.6.1. Общие положения

- •6.6.2. Общие указания по прокладке зпт

- •6.6.3. Прокладка защитной полиэтиленовой трубки в грунт кабелеукладчиком

- •6.6.4. Прокладка защитных полиэтиленовых трубок в траншею

- •6.6.5. Прокладка защитной полиэтиленовой трубки в канализацию

- •6.6.6. Монтаж защитной полиэтиленовой трубки и её испытание

- •6.6.7. Особенности прокладки оптических кабелей методом задувки в зпт

- •6.6.8. Установка замерных столбиков и электронных маркеров

- •6.7. Прокладка ок через водные преграды

- •6.8. Пересечение подземных коммуникаций методом горизонтального направленного бурения

- •6.8.1. Общие положения

- •6.8.2. Технология бестраншейного строительства методом гнб

- •6.9. Контрольные вопросы

- •7. Рекультивация земель при строительстве волп

- •7.1. Контрольные вопросы

- •8. Подвеска ок

- •8.1. Общие положения

- •8.2. Подвеска ок на опорах высоковольтных линий передач

- •8.3. Раскатка и подвеска кабелей окгт и оксн

- •8.4. Подвеска кабеля окнн способом навива

- •Навивочная машина перемещается по грозотросу в пролете вл либо вручную, либо с использованием электрокабестана (лебедки) Скорость перемещения машины не должна превышать 3 км/ч.

- •8.5.2. Нагрузки, действующие на ок и оценка их несущей способности

- •8.5.3. Организация и технология работ по подвеске и монтажу ок

- •8.6. Контрольные вопросы

- •9. Новые перспективные технологии строительства волп

- •9.1. Общие положения

- •9.2. Технология микротрубок при строительстве волп

- •9.3. Использование маловолоконной кабельной системы для решения проблемы широкополосных сетей абонентского доступа

- •9.3.1. Мвкс для городской прокладки

- •9.4. Технология навивки ок на фазовый провод низковольтных лэп

- •9.5. Контрольные вопросы

- •10. Монтаж волп 10.1. Требования к неразъемным соединениям ов

- •10.2. Подготовка ов к сращиванию

- •10.3. Способы сращивания ов

- •10.4. Защита мест сварки ов

- •10.5. Конструкция муфт ок и особенности их монтажа

- •1) Установка оголовника муфты в кронштейне. Кронштейн 1 за-

- •10.6. Контрольные вопросы

- •11. Технический надзор за строительством волп

- •11.1. Контрольные вопросы

- •12. Измерения в процессе строительства волп

- •12.1. Общие положения

- •12.2. Входной контроль на строительных длинах ок

- •12.3. Измерения, проводимые в процессе прокладки ок

- •12.4. Измерения, выполняемые в процессе монтажа ок

- •12.5. Измерения на смонтированном регенерационном участке волп

- •12.6. Приемо-сдаточные измерения

- •12.7. Контрольные вопросы

- •13. Исполнительная документация на законченные строительством линейные сооружения волп

- •14.1. Общие положения

- •14.2. Нормативно-техническая документация, регламентирующая требования к эку волп

- •Приложение 1

- •Технические данные и особенности конструкции проложенного вок

- •Оптическом модуле)

- •Бригада: / /

- •Приложение 4

- •Рабочей комиссии о готовности законченного строительством эку для предъявления приемочной комиссии

9.5. Контрольные вопросы

-

Какие достоинства имеет технология микротрубок?

-

Назовите область применения и основные достоинства маловолоконных кабельных систем.

-

Чем обусловлена целесообразность применения навивки ОК на провод низковольтной ЛЭП?

10. Монтаж волп 10.1. Требования к неразъемным соединениям ов

Важнейшей технологической операцией при монтаже ОК является сращивание ОВ, которое должно удовлетворять требованиям эксплуатации ВОЛП. Необходимо, чтобы эксплутационная надежность стыков ОВ была не ниже, чем самих ОВ. Соответственно, соединение ОВ должно обладать достаточной механической прочностью, возможность возникновения дефектов в волокнах при подготовке концов ОВ к соединению и при их сращивании должна быть сведена к минимуму. Дефекты, практически не ухудшающие оптические характеристики ОВ на период монтажа линии, в дальнейшем из-за усталостного разрушения волокон в процессе эксплуатации ВОЛП могут развиться и привести к повреждению в месте стыка ОВ.

Качество соединения ОВ определяется вносимым затуханием (потерями мощности оптического излучения). Известно, что величина потерь в месте стыка ОВ зависит от параметров соединяемых волокон и уровня технологии, выбранной для сращивания ОВ. В частности, потери определяются геометрическими размерами ОВ (диаметром сердцевины), числовой апертурой и их отклонениями, а также профилем показателя преломления. Кроме того, потери обусловлены наличием зазора между торцами соединяемых волокон, осевым и угловым смещениями осей сращиваемых ОВ, деформацией сердцевины при сварке, загрязнением сердцевины, образованием пузырька газа, качеством подготовки торцов соединяемых ОВ.

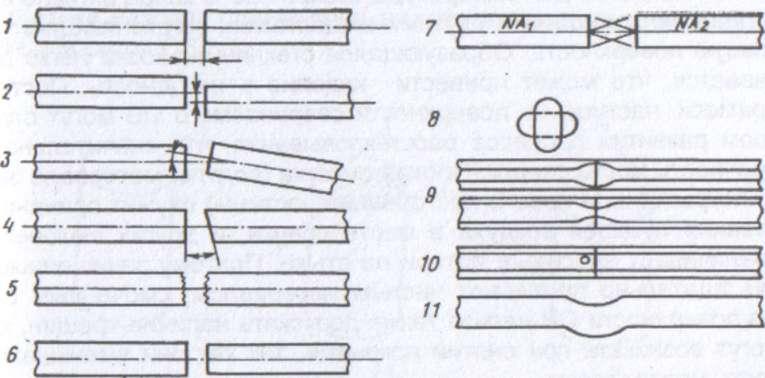

Возможные дефекты, влияющие на величину вносимых потерь стыка ОВ, показаны на рис. 10.1.

Рис. 10.1. Дефекты на стыке ОВ: 1

- зазор; 2 -осевое смещение; 3 - угловое

смещение;

4 - непараллельность торцов;

5 - шероховатость торцов;

6 - различие диаметров

сердцевин; 7- различие числовых апертур

(показателей преломления);

8 - некругость; 9 -

изменение диаметра сердцевины в месте

сварки;

10- образование газового

пузырька, загрязнение;

11 - образование микроизгиба.

10.2. Подготовка ов к сращиванию

Процесс подготовки ОВ к сращиванию включает в себя операции смятия первичного защитно-упрочняющего покрытия волокна и скалывания для получения хорошо обработанной торцевой поверхности волокна, а также обтирку зачищенных концов мягким материалом, пропитанным спиртом. Никакая другая жидкость для обтирки применяться не должна.

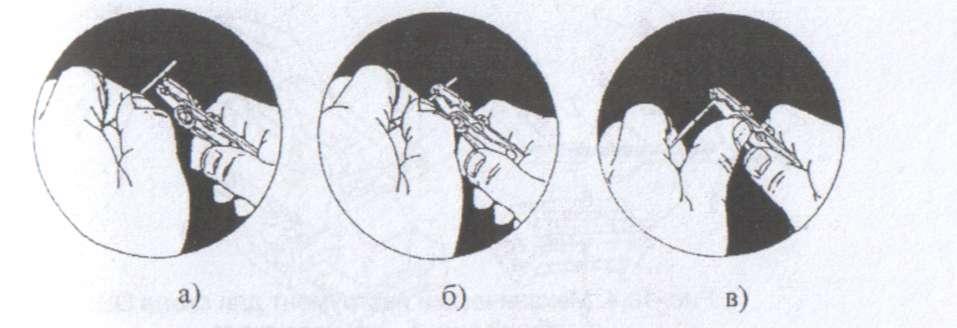

В оптических кабелях, выпускаемых отечественными и зарубежными фирмами, используются ОВ с эпоксиакриловым и акриловым защитным покрытием. Защитное покрытие снимается в основном механическим способом при помощи специального инструмента, который получил название стриппер. На рис. 10.2 показана последовательность операций снятия защитного покрытия с ОВ при помощи стриппера американской фирмы "Ripley Company". Аналогичные по назначению стрипперы выпускаются рядом других фирм.

Перед снятием защитного покрытия стриппер и ОВ обязательно протираются спиртом. Жесткие защитные покрытия необходимо предварительно размягчить при помощи специальных размягчителей. Стрипперы настраиваются и регулируются на заводе-изготовителе и не требуют испытаний и проверок.

Чистота поверхности ОВ перед сваркой играет очень важное значение. Нагретый до температуры свыше 480°С кварц активно вступает в реакцию с жирами и другими веществами, загрязняющими близлежащую поверхность. Образующаяся стеклянная корка легко растрескивается, что может привести изделие в негодность. Посторонние примеси, частицы на поверхности свариваемого ОВ могут стать центром развития процесса расстекловывания, что значительно снизит прочность места сварки. Плохая очистка (остатки материала защитного покрытия или просто посторонние частицы) служит причиной образования пузырей воздуха в месте сварки, и других включений, что увеличивает вносимые потери на стыке. Поэтому зачищенные концы ОВ тщательно протирают чистым материалом, смоченным спиртом. На поверхности ОВ нельзя также допускать наличие трещин, которые могут возникать при снятии покрытия, так как они уменьшают прочность места сварки.

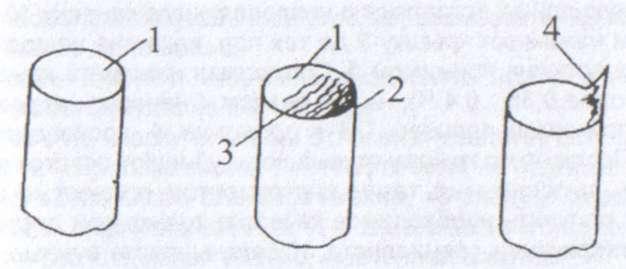

Для получения хорошо обработанной торцевой поверхности ОВ проводят операцию скалывания: на поверхность световода с удаленным первичным покрытием наносят насечку с последующим приложением к ней растягивающей, изгибающей или комбинации этих нагрузок, вызывающих рост трещины и облом световода в данном месте. Торцевая поверхность должна быть плоской, гладкой и перпендикулярной оси ОВ. При скалывании поверхность торца может быть зеркальной (давление резца оптимально и диаметр ОВ близок к номинальному), с ребристой и волнистой зонами (не подобрано давление резца на ОВ либо диаметр ОВ отклоняется от номинального значения), иметь небольшой выступ (отклонение диаметра ОВ от номинального). Зеркальная зона обеспечивает наилучшие условия для соединения ОВ, ребристая зона характеризует область, где трещина начинает разветвляться, волнистая является промежуточной между двумя первыми (рис. 10.3).

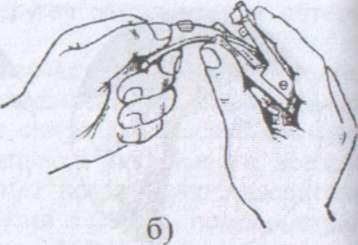

Рис. 10.2. Последовательность операций

по снятию защитного

покрытия с ОВ при помощи стриппера: а

- вставка ОВ в раскрытый стриппер; б -

закрытие стриппера; в

- протягивание ОВ через стриппер.

В практике находят применение механические и электронные устройства для скола ОВ.

Рис. 10.3. Возможные

поверхности скола ОВ: 1

- зеркальная поверхность; 2 - матовая

(волнистая) зона;

3

- ребристая зона;

4 - выступ.

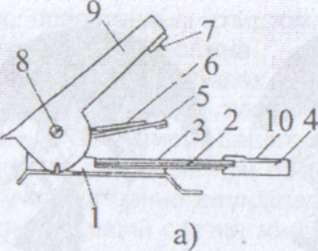

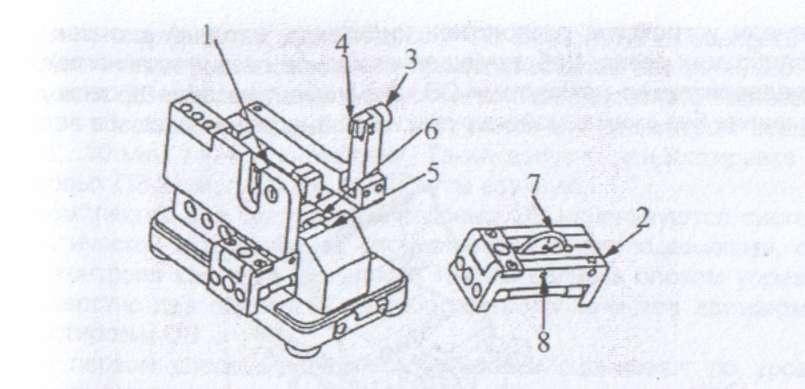

Механические устройства для скола ОВ. Образование ровного и перпендикулярного относительно оси скола обеспечивается за счет нанесения резцом на поверхности предварительно напряженного, растянутого и изогнутого ОВ, надреза. Резец с определенным углом заточки выполнен в виде стальной пластинки с алмазным напылением ими из специального твердого сплава. Инструмент такого типа показан ни рис. 10.4.

Инструмент состоит из основания 1, на котором жестко закреплены планка 2 и прикрепленная на ней пластина 3. На конце этой пластины закреплена подложка 4, которая имеет направляющую канавку для укладки ОВ. Прижим 5, прижимаемый пружиной 6, и крышка 9, на которой укреплен резец 7, соединены основанием 1 посредством оси 8. Крышка 9 прижимом 5 фиксирует волокна в положении зажима.

Оптическое волокно, освобожденное от защитного покрытия на требуемую длину, вставляют в направляющую канавку 10 на подложке 4. Затем нажимают крышку 9 до тех пор, пока она не зафиксирует положение волокна прижимом 5. Продолжая нажимать крышку (с усилием не более 0,36...0,4 Н), на ОВ резцом 4 наносят надрез. Затем, сгибая и прижимая пальцем ОВ к подложке 4, производят его облом (скол). После этого крышку открывают и убирают остаток волокна.

Скол, выполненный таким инструментом полностью вручную, позволяет получить необходимое качество только при достаточно высокой квалификации специалиста. Известны также ручные полуавтоматические инструменты для скола ОВ. В них обеспечивается фиксации волокна с удаленным покрытием. При нажатии рычага (кнопки) управления инструмента, одновременно с натяжением волокна, резцом наносится надрез (насечка) на его поверхности. Растягивающие усилия прикладываемые к ОВ, и сила удара резца относительно ОВ поел нанесения насечки, увеличивает рабочий участок режущей поверхности и срок службы инструмента. Инструмент позволяет стабильно получать хорошие сколы ОВ и не предъявляет жестких требований квалификации персонала.

Подобного типа прецизионный скалыватель модели СТ-07 японской фирмы "Fujikura", получивший широкое практическое применение, показан на рис. 10.5. В этой модели скалывателя предусмотрена две направляющие для ОВ. Одна для ОВ с диаметром по покрытию900 мкм, другая - для ОВ с диаметром по покрытию 250 мкм.

Рис. 10.5. Скалыватель OB

фирмы "Fujikura":

1 - зажим OB;

2 - нож;

3 - кнопка;

4 - наковальня; 5 - направляющие

желобки; 6- эластомерная подложка; 7-

циркулярный нож;

8

- стопорный винт.

Операции по сколу ОВ сводится к следующему:

-

открыть зажим 1 на наковальне 4, продвинуть нож 2 в направлении противоположном указанной стрелке, разместить ОВ параллельно направляющим желобкам 5;

-

закрыть зажим и медленно продвинуть нож 2 в направлении стрелки, чтобы сделать на ОВ насечку;

-

нажата на кнопку 3, чтобы отломить (сколоть) ОВ; нажимать на кнопку до тех пор, пока зажим 1 автоматически не поднимется.

Если качество скола окажется низким, то следует освободить стопорный винт Циркулярный нож 7 и эластомерную подложку чистить следует только хлопковой тканью, смоченной спиртом.

Электронные устройства скола ОВ. Стабильно высокое качество сколов ОВ иожно получить при использовании автоматических устройств - электронных скалывателей. Волокно с удаленным покрытием фиксируете* в инструменте. Под действием электронно-управляемого двигателя резец вибрирует с низкой частотой и нарастающей амплитудой, приближаясь к волокну, которое натягивается синхронно с частотой вибрации резца. При нанесении резцом насечки на поверхности полокна под действием растягивающих усилий ОВ обламывается.

На рис. 10.6 показан общий вид отечественного электронного устройства для скола ОВ типа УЭС-1. Это устройство позволяет осуществлять скалывание с помощью резца, оснащенного алмазным лезвием высокой прочности и вибрирующего с ультразвуковой частотой. Для возбуждения колебаний в устройстве применены пьезоэлектрические элементы. Колебания вибратора вместе с встроенным в него резцом поддерживаются электронной схемой во время скапывания и автоматически прекращаются по окончании цикла, что позволяет рационально использовать электропитание. На лицевой

панели устройства расположен индикатор, который сигнализирует о колебаниях резца. Вибрирующее алмазное лезвие плавно подходит предварительно натянутому ОВ, и в момент касания происходит скалывание без сжимаемой нагрузки и без внедрения лезвия в волокно.