- •Раздел 3 Металлургия алюминия

- •Свойства алюминия и области его применения

- •Сырье для получения алюминия

- •Производство глинозема

- •Производство криолита и фтористых солей

- •Электролитическое получение алюминия

- •Рафинирование алюминия

- •Раздел 4 Металлургия магния и титана

- •Свойства магния и области его применения

- •Сырье для получения магния

- •Общие принципы производства магния

- •Хлоридное производство магния

- •Свойства титана и области его применения

- •Сырье для получения титана и общие принципы его переработки

- •Хлоридное производство титана

- •Библиографический список

Хлоридное производство титана

Производство тетрахлорида титана

Титановый шлак дробят и измельчают (-0,1 мм), очищают от железа магнитной сепарацией, смешивают с нефтекоксом и сульфитцеллюлозным щелоком и при необходимости брикетируют. Подготовленное сырье отправляют на хлорирование.

Возможны три способа хлорирования титаносодержащего материала:

1 брикетированных шихт в шахтных электрических печах

Основной недостаток этого способа – необходимость больших затрат на брикетирование.

2 в кипящем слое

Способ не нашел широкого применения из-за трудности подбора оптимальной крупности исходного шлака и кокса.

3 в солевом расплаве

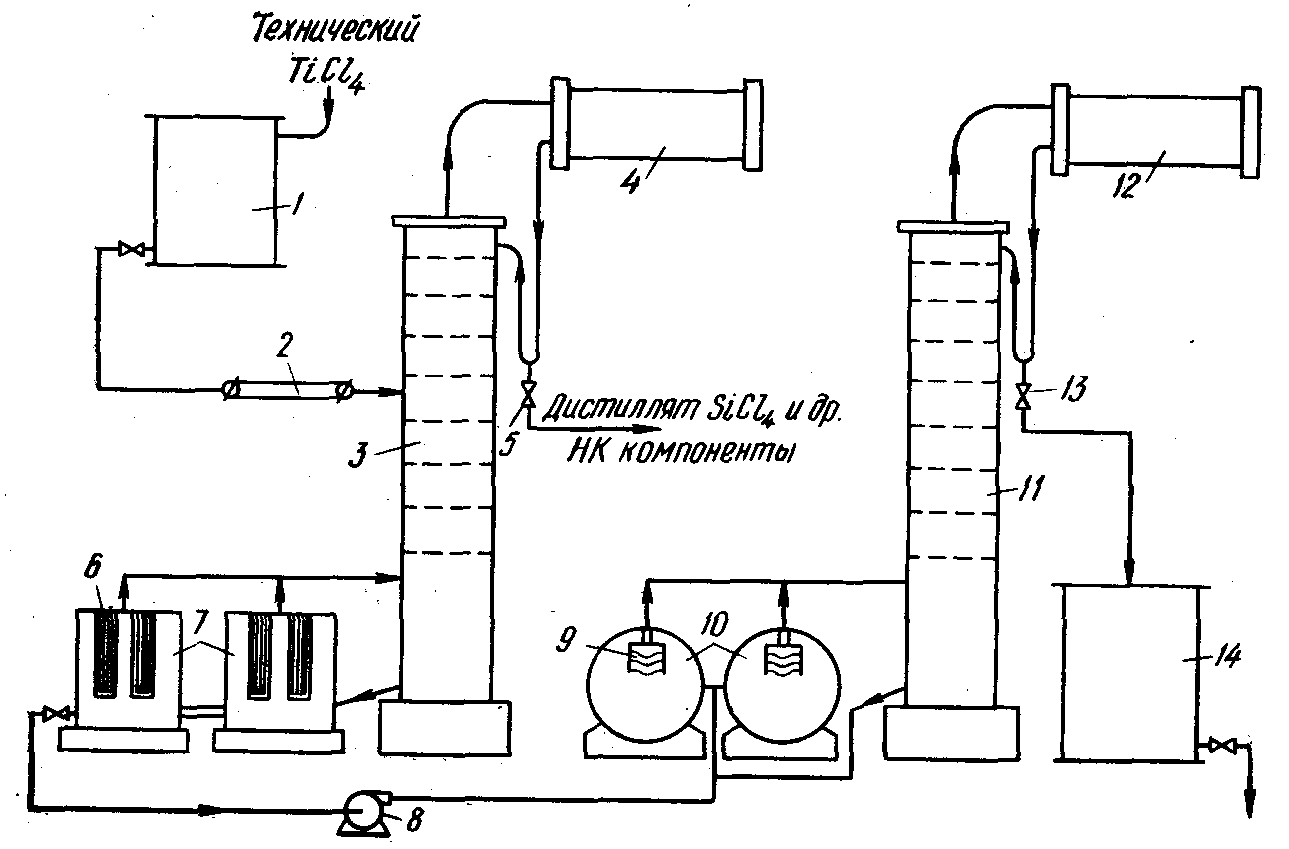

Основной способ хлорирования, был разработан советскими учеными. Подсушенную шихту непрерывно загружают в жидкую солевую ванну из расплава хлоридов калия, натрия, кальция и магния, нагретую до 800 ºС. Снизу подают хлор-воздушную смесь. Устройство хлоратора и принцип его действия показаны на рисунке 34.

1-бункер с шихтой; 2-питатель; 3-шамотная футеровка; 4-фурмы для вдувания хлора; 5-летка для выпуска расплава; 6-корпус; 7-графитовые электроды; 8-газоход

Рисунок 34 – Хлоратор для хлорирования в солевом расплаве

Тетрахлорид титана в виде парогазовой смеси поступает в конденсатор, а нелетучие хлориды накапливаются в расплаве.

Выходящая из хлораторов любого типа парогазовая смесь имеет сложный состав. Она содержит хлорида различной степени летучести и механически увлеченные твердые частицы. Поэтому полученный технический тетрахлорид титана (97-99% TiCl4) поступает на очистку.

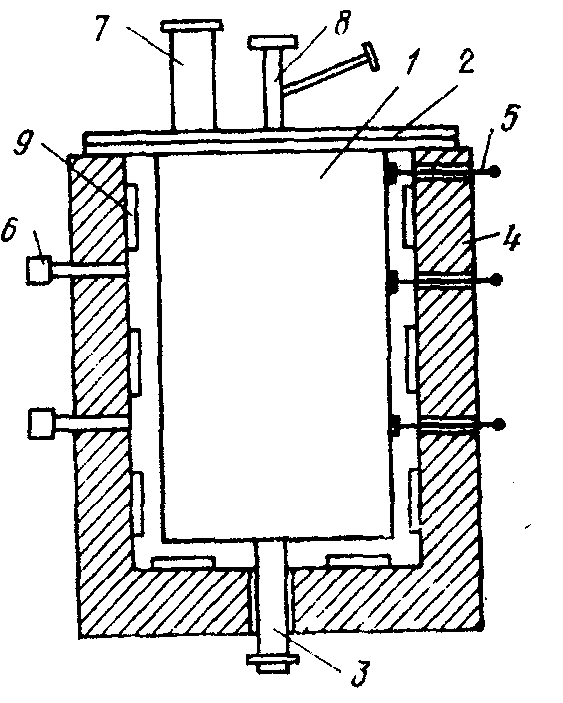

Очистку проводят в две стадии ректификацией. Этот метод основан на различии летучести присутствующих хлоридов. Температура кипения самого TiCl4 136 ºС. Процесс осуществляют в ректификационных колоннах. В первую стадию отделяются низкокипящие хлориды-примеси (SiCl4, CCl4, SOCl2 и др.), во вторую – высококипящие хлориды-примеси (FeCl2, FeCl3, NbCl5, TiOCl2 и др.). Ректификационные колонки представляют собой вертикальные шахты, заполненные тарелками в количестве 40-50 шт. с выпуклым или плоским днищем (рисунок 35).

1-напорный бак; 2-электронагреватель; 3-колонна для отгонки низкокипящих хлоридов (НКК); 4-дефлегматор; 5-регулятор отбора дистиллята; 6-электронагреватель; 7-куб-испаритель; 8-насос; 9- электронагреватель; 10-куб-испаритель; 11-колонна для отгонки TiCl4; 12- дефлегматор; 13- регулятор отбора дистиллята; 14-сборник чистого тетрахлорида

Рисунок 35 – Схема двухстадийной ректификации технического тетрахлорида титана

В течение процесса проводят многократную дистилляцию и конденсацию. В результате получают чистый TiCl4, содержание каждой примеси в котором не превышает 10-3%. Его направляют на восстановление титана.

Восстановление тетрахлорида титана

Восстановление тетрахлорида титана до металлического состояния проводят магнием или натрием. Первоначально в титановой промышленности в качестве восстановителя применяли только магний. В настоящее время многие титановые заводы используют натриетермический процесс, который обладает рядом преимуществ. В зависимости от способа восстановления титан получают в виде губчатого металла или порошка.

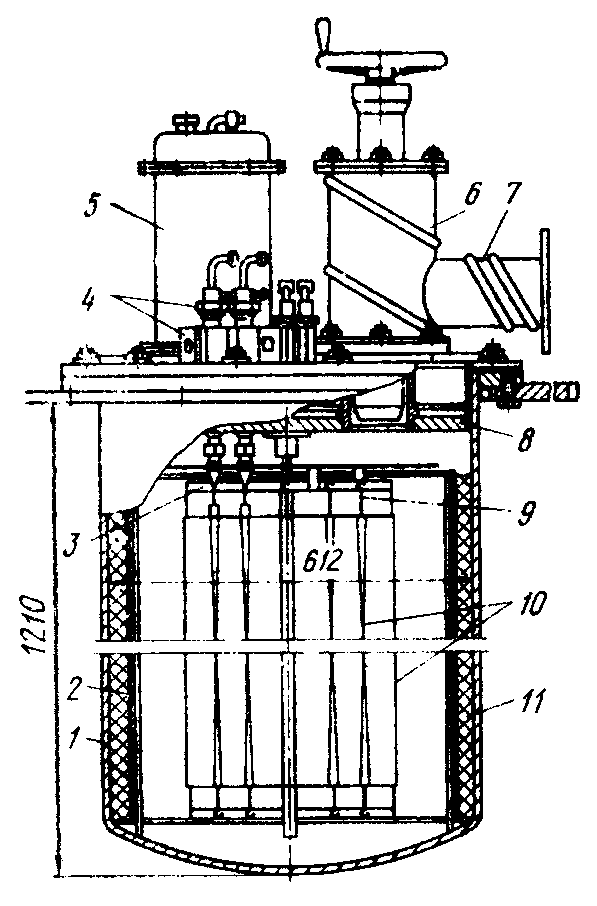

Восстановление магнием производят в стальных герметичных аппаратах в атмосфере аргона или гелия. Аппарат состоит из стальной реторты с крышкой, оборудованной патрубками для загрузки твердого или жидкого магния, и печи с электрическим или газовым обогревом (рисунок 36).

В реторту, где находится магний, из напорного бака поступает тетрахлорид титана. Его пары взаимодействуют с магнием по реакции

TiCl4 (газ) + 2Mg(ж) → Ti (ТВ) + 2 MgCl2 (ж).

Процесс периодический. За один цикл получают 500-3000 кг титановой губки с содержанием титана 55-65%. Титановая губка представляет собой пористую спекшуюся массу титана, пропитанную остатками MgCl2 и избытком магния. Губку из реторты извлекают пневматическими зубилами. Иногда в реторте устраивают ложное дно, которым с помощью штока гидравлического пресса выдавливают содержимое из перевернутой реторты.

Для очистки титанового продукта от избытка реагентов применяют вакуумную дистилляцию, которая основана на разнице упругости паров титана и реагентов. Дистилляционный аппарат по принципу действия аналогичен рассмотренному в металлургии магния. Титановая губка первого сорта марки ТГ-100 должна содержать примеси в количествах, не превышающих сотые доли процента.

1-реторта; 2-крышка с патрубками; 3-сливное устройство; 4-печь; 5-датчик температуры; 6-патрубки обдува реторты воздухом; 7-узел заливки магния; 8-узел подачи тетрахлорида титана; 9-нагреватель

Рисунок 36 – Устройство аппарата для магниетермического восстановления тетрахлорида титана

Рафинирование титана

Для получения титана высокой степени чистоты в ограниченных масштабах применяют иодидное или электролитическое рафинирование.

Иодидный способ очистки основан на обратимости реакции образования и термического разложения газообразного иодида титана по схеме:

Ti(губка)

+ 2I2(пар)

![]() →

TiI4(пар)

→

TiI4(пар)

![]() →

Ti(чист)

+ 2I2(пар).

→

Ti(чист)

+ 2I2(пар).

Загрязненный титан реагирует при повышенной температуре с парами иода, образуя иодид. TiI4, находясь в парообразном состоянии, соприкасается с раскаленной титановой нитью и диссоциирует на титан и иод. Титан оседает на проволоке, а иод вновь вступает во взаимодействие с рафинируемым металлом. В результате процесса получают титановые прутки. Производительность аппарата составляет 10 кг/сутки. Процесс очень дорогой. Схема аппарата для иодидного рафинирования представлена на рисунке 37.

1-корпус; 2-молибденовая сетка; 3-подвеска; 4-токоподводы; 5-термостат с ампулой иода; 6-вакуумный затвор; 7-патрубок вакуумной системы; 8-крышка; 9-молибденовые крючки; 10-титановая нить; 11-титановая губка

Рисунок 37 – Аппарат для иодидного рафинирования титана

Электролитическое рафинирование применяется очень редко, в основном для очистки чернового титана, получаемого восстановлением титановых шлаков.

Анодом служит загрязненный титан, погруженный в расплав хлоридов щелочных металлов. Катоды стальные. Электролиз ведут в атмосфере аргона при 850 ºС. Катодный осадок получается крупнокристаллический.

Вне зависимости от проведения рафинирования титан необходимо перевести в компактное состояние. Для этого титановую губку, порошок, прутки или катодные осадки переплавляют в вакуумных дуговых электропечах или методами порошковой металлургии.