- •1. Техническое описание.

- •2. Технические условия.

- •I. Технические требования

- •2. Правила приемки.

- •3.Методы испытаний.

- •4. Перечень приложений.

- •3 Анализ основных способов изготовления элементов волноводных устройств

- •3.1. Технология изготовления корпусов волноводных устройств.

- •3.1.1 Изготовление корпусов пайкой и сваркой

- •3.1.2. Изготовление корпусов точным литьем.

- •3.1.3.Изготовление корпусов наращиванием металла

- •3.2.Изготовление и установка фланцев

- •3.2.1 Контактные фланцы

- •3.2.2 Дросельные фланцы.

- •3.2.3 Установка фланцев

- •4 Описание приспособлений

- •4.1 Клин для рихтовки

- •4.2 Кондуктор для сверления

- •5. Технологические процессы.

3.2.2 Дросельные фланцы.

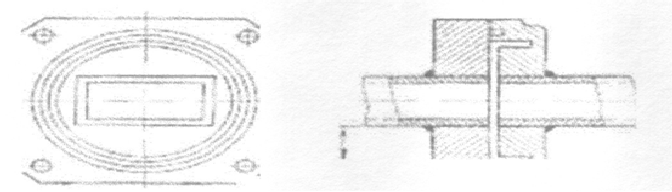

Дроссельное соединение (рис. 3.4) используют в системах, часто подвергающихся разборке или при малых относительных перемещениях элементов волноводного тракта. Дроссельный фланец работаем на основе четвертьволновой линии, нагруженной на бесконечное сопротивление, и способен создать бесконтактное короткое замыкание между стенками волноводов. При изготовлении фланцев в зависимости от конструктивного оформления используются различные технологические приемы.

Рис. 3.4 Конструкция дроссельного соединения.

Дроссельные волноводные фланцы (рис.3.4) в мелкосерийном производстве изготавливают на универсальных металлообрабатывающих станках, в серийном - применяют штамповку жидкого металла или горячую штамповку. По сравнению с получением квадратных дроссельных фланцев на универсальном металлообрабатывающем оборудовании трудоемкость их изготовления с использованием горячей штамповки или штамповки жидкого металла снижается в среднем па 40%. Технологический процесс изготовления заготовок волноводных фланцев штамповкой жидкого .металла обеспечивает получение фланцев с ребрами жесткости, расположенными перпендикулярно к основной плоскости. Заготовки при этом обладают повышенными механическими свойствами, так как структура металла получается однородной, мелкозернистой, без газовых пор и раковин. Этот процесс заключается в следующем. Штамп устанавливается па плиту пресса и нагревается до температуры 150—200° С электронагревателями. Полость матрицы и рабочая часть пуансона покрывается смазкой следующего состава:

а) для алюминиевых сплавов пчелиный воск или касторовое

масло с добавкой 5—10% серебристого графита;

б) для медных сплавов машинное или веретенное масло с

добавкой 5—10% серебристого графита.

В полость матрицы заливается дозированная порция металла. Температура алюминиевых сплавов при заливке должна быть 660—680° С. медных— 960—1000° С.

Металл выдерживается в матрице до появления на поверхности жидкой ванны тонкой корочки. Затем к пуансону прикладывается плавно растущее до поминального значения усилие. Штамповка заканчивается 2—3 ударами пуансона.

Штамповка заготовок фланцев производится на гидравлических и фрикционных прессах. Удельное давление при штамповке должно быть не менее 0,8—1 Т/см для деталей весом от 1,5 до 1 к-Ги не менее 1,3—1,5 Т/см" для деталей весом от 1,5 до 5,5 кг. При работе на фрикционных прессах после заливки жидкого металла в полость матрицы необходимо дать выдержку из расчета 2 сек на 10 мм высоты заготовки для предотвращения выброса жидкого металла.

Температура матрицы при работе не должна превышать 400° С, а пуансона—350° С.

Заготовка фланца, полученная горячей или жидкой штамповкой, отжигается для снятия внутренних напряжений, с нее удаляется окалина и обрабатывается внешний контур.

Обрубку по контуру, черновую прошивку окна (удаление перегородки) и последующую рихтовку ведут в штампах. Калибровку окна осуществляют притягиванием или штамповкой в зависимости от требуемой точности размеров. Подрезка торцевой поверхности и фрезерование или расточка дроссельной канавки и канавки под уплотнение осуществляется после установки фланца на волноводную трубу.

При изготовлении дроссельных фланцев применяется литье по выплавляемым моделям и под давлением. Это позволяет получить заготовки фланцев, нуждающиеся в незначительной механической обработке. Процесс сборки фланца с волноводом заключается в следующем:

1) подготовка волноводной трубы;

2) установка фланца и соединение его с волноводной трубой;

3) обработка контактной поверхности, получение дроссельных

канавок, канавок под уплотнение и крепежных отверстий.