- •1. Техническое описание.

- •2. Технические условия.

- •I. Технические требования

- •2. Правила приемки.

- •3.Методы испытаний.

- •4. Перечень приложений.

- •3 Анализ основных способов изготовления элементов волноводных устройств

- •3.1. Технология изготовления корпусов волноводных устройств.

- •3.1.1 Изготовление корпусов пайкой и сваркой

- •3.1.2. Изготовление корпусов точным литьем.

- •3.1.3.Изготовление корпусов наращиванием металла

- •3.2.Изготовление и установка фланцев

- •3.2.1 Контактные фланцы

- •3.2.2 Дросельные фланцы.

- •3.2.3 Установка фланцев

- •4 Описание приспособлений

- •4.1 Клин для рихтовки

- •4.2 Кондуктор для сверления

- •5. Технологические процессы.

4.2 Кондуктор для сверления

Кондуктор для сверления предназначен для сверления отверствий во фланцах и позволяет повысить производительность и точность сверления отверстий.

Кондуктор состоит из плиты поз.1, на которой смонтированы 2 прихвата с 2 втулками и двумя рукоятками поз.8. Они обеспечивают прижим кондуктора к волноводному фланцу. Сила прижима регулируется рукоятками поз.8. Благодаря наличию центрального калибрующего устройства волновод и кондуктор правильно центрируются. Также в плите имеется 4 кондуктороных втулок 8.515,запресованных в кондуктор, втулки съемных 8.8 15 для

сверления

отверстий

8.8. На их место можно установить втулки

![]() для развертки. Смена втулок производиться

отвинчиванием 2 винтов .

для развертки. Смена втулок производиться

отвинчиванием 2 винтов .

Кондуктор используют следующим образом:

Плиту совмещают с фланцем, помещая центрирующее устройство внутрь волноводной трубы. При помощи рукоятки по производят центровку кондуктора относительно внутреннего канала волновода. При вращении рукоятки конус начинает перемещаться вдоль канала волновода.

При вращении рукоятки поз.8 против часовой стрелки конус перемещается внутрь волноводного тракта и начинает надавливать на плунжеры, которые при центрировании упираются во внутренние стенки волновода. Плунжеры удерживаются пружинами, которые регулируются вращением винтов М48. Благодаря плунжерам и фиксатору кондуктор центрируется. Далее рукоятками поз.8 обеспечивают необходимый прижим прихватов к фланцу волновода. Затем производят сверление и развертывание отверстий. Снятие кондуктора производят в обратной последовательности.

Расчет допусков будем вести по формуле / 4 /:

![]() (4.3.1)

(4.3.1)

где

![]() -

величина предельного отклонения размеров

изделия,мм;

-

величина предельного отклонения размеров

изделия,мм;

![]() -

величина предельного отклонения размеров

кондуктора, мм, для кондукторов нормальной

точности

-

величина предельного отклонения размеров

кондуктора, мм, для кондукторов нормальной

точности

![]() мм,

для кондукторов повышенной точности

мм,

для кондукторов повышенной точности

![]() мм;

мм;

F - коэффициент, учитывающий вероятностный предел отклонения координат центров отверстий в кондукторе, б/р , обычно принимают равным 0.8;

K - коэффициент, учитывающий наиболее вероятный предел зазоров в сопряжениях и наиболее вероятное смещение,б/р, для кондукторов нормальной точности К=0.5 , для кондукторов повышенной точности К=0.35 ;

Dвн - наибольший диаметр отверстия под сменную втулку,мм;

Dсм - наименьший диаметр отверстия рабочей втулки,мм;

dвн - наибольший диаметр отверстия рабочей втулки,мм;

dсв - наименьший диаметр сверла, мм;

m - коэффициент, учитывающий наиболее вероятную величину эксцентрицитета сменной втулки, б/р, обычно принимают равным 0.4;

![]() -

эксцентрицитет рабочей втулки,мм;

-

эксцентрицитет рабочей втулки,мм;

Р - коэффициент, учитывающий наиболее вероятную величину перекоса сверла, б/р, для кондукторов нормальной точности Р=0.35 , для кондукторов повышенной точности Р=0.2 ;

h - расстояние между торцом втулки и заготовкой, мм;

b - глубина сверления, мм;

l - длина направляющего отверстия рабочей втулки,мм.

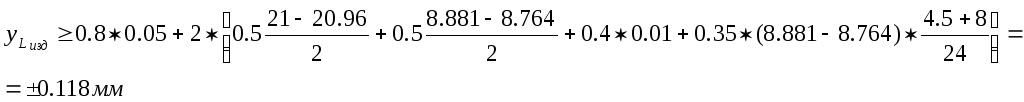

Расчет допуска на размер между сменными втулками, 35мм, для сверла.

По формуле (4.3.1):

![]() =

0.05мм;

=

0.05мм;

![]() мм,

так как кондуктор нормальной точности;

мм,

так как кондуктор нормальной точности;

F = 0.8;

К=0.5 для кондукторов нормальной точности;

Dвн = 21мм;

Dсм = 20.96 мм;

dвн = 8.881 мм;

dсв = 8.764 мм;

m = 0.4;

![]() =0.01мм;

=0.01мм;

Р=0.35 для кондукторов нормальной точности ;

h = 4.5 мм;

b = 8 мм;

l = 24 мм.

Необходимое

условие обеспечения заданной точности:

Необходимое

условие обеспечения заданной точности:

![]()

Сравним

полученную полную погрешность рассеивания

![]() с допуском на размер

с допуском на размер

![]() мкм

(требования к волноводу по чертежу):

мкм

(требования к волноводу по чертежу):

0.120.118

- верно, следовательно заданная точность будет обеспечиваться.

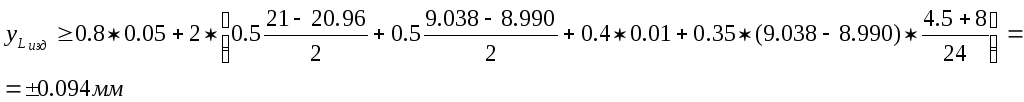

Расчет допуска на размер между сменными втулками, 35мм, для развертки.

По формуле (5.3.1):

![]() =

0.05мм;

=

0.05мм;

![]() мм,

так как кондуктор нормальной точности;

мм,

так как кондуктор нормальной точности;

F = 0.8;

К=0.5 для кондукторов нормальной точности;

Dвн = 21мм;

Dсм = 20.96 мм;

dвн = 9.038 мм;

dразв = 8.990 мм;

m = 0.4;

![]() =0.01мм;

=0.01мм;

Р=0.35 для кондукторов нормальной точности ;

h = 4.5 мм;

b = 8 мм;

l = 24 мм.

Необходимое

условие обеспечения заданной точности:

Необходимое

условие обеспечения заданной точности:

![]()

Сравним

полученную полную погрешность рассеивания

![]() с допуском на размер

с допуском на размер

![]() мкм

(требования к волноводу по чертежу):

мкм

(требования к волноводу по чертежу):

0.120.094

- верно, следовательно заданная точность будет обеспечиваться.

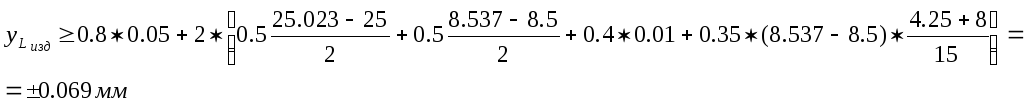

Расчет допуска на размер, для сверла.

По формуле (4.3.1):

![]() =

0.05мм;

=

0.05мм;

![]() мм,

так как кондуктор нормальной точности;

мм,

так как кондуктор нормальной точности;

F = 0.8;

К=0.5 для кондукторов нормальной точности;

Dвн = 25.023мм;

Dсм = 25 мм;

dвн = 8.537 мм;

dразв = 8.5 мм;

m = 0.4;

![]() =0.01мм;

=0.01мм;

Р=0.35 для кондукторов нормальной точности ;

h = 4.25 мм;

b = 8 мм;

l = 15 мм.

Необходимое

условие обеспечения заданной точности:

Необходимое

условие обеспечения заданной точности:

![]()

Сравним

полученную полную погрешность рассеивания

![]() с допуском на размер

с допуском на размер

![]() мкм

(требования к волноводу по чертежу):

мкм

(требования к волноводу по чертежу):

0.120.069

- верно, следовательно заданная точность будет обеспечиваться.

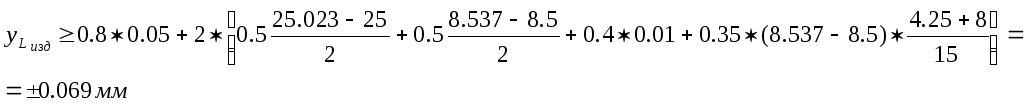

Расчет допуска на размер, для сверла.

По формуле (4.3.1):

![]() =

0.05мм;

=

0.05мм;

![]() мм,

так как кондуктор нормальной точности;

мм,

так как кондуктор нормальной точности;

F = 0.8;

К=0.5 для кондукторов нормальной точности;

Dвн = 25.023мм;

Dсм = 25 мм;

dвн = 8.537 мм;

dразв = 8.5 мм;

m = 0.4;

![]() =0.01мм;

=0.01мм;

Р=0.35 для кондукторов нормальной точности ;

h = 4.25 мм;

b = 8 мм;

l = 15 мм.

Необходимое

условие обеспечения заданной точности:

Необходимое

условие обеспечения заданной точности:

![]()

Сравним

полученную полную погрешность рассеивания

![]() с допуском на размер

с допуском на размер

![]() мкм

(требования к волноводу по чертежу):

мкм

(требования к волноводу по чертежу):

0.120.069

- верно, следовательно заданная точность будет обеспечиваться.

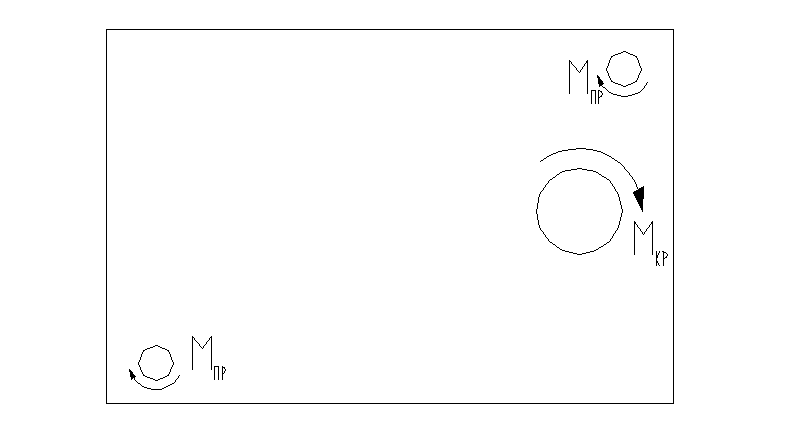

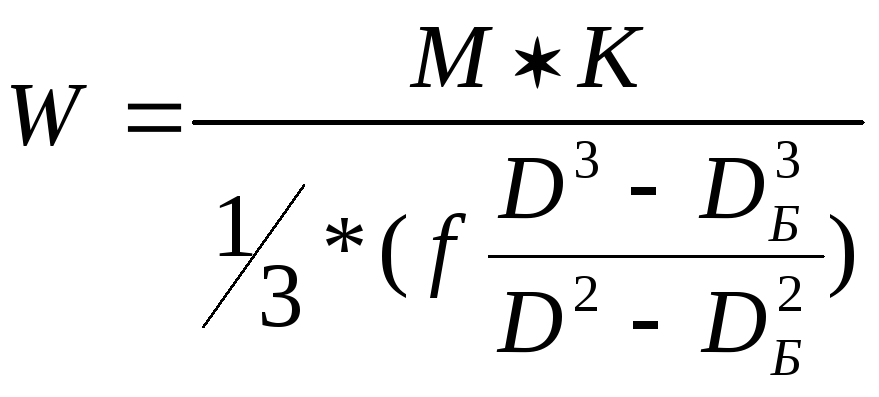

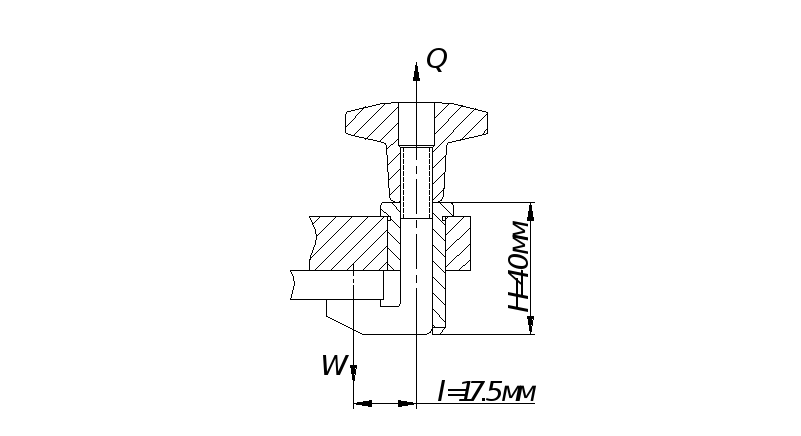

Расчет силы зажима Г-образных прихватов.

Считаем, что сдвинуть заготовку может крутящий момент Мкр . Крутящий момент при сверлении определяется по формуле / 5 /:

![]() (4.3.2)

(4.3.2)

где

СМ - коэффициент, учитывающий обрабатываемый материал,б/р , для нашей трубы СМ = 33.8;

D - диаметр сверла,мм , D=8.8мм;

ХМ - показатель степени по справочнику,б/р, ХМ =1.8;

S - подача сверла,мм / об, S=0.1мм / об;

YМ - показатель степени по справочнику,б/р, YМ =0.8.

![]()

Рис. 4.1

По рис. 4.1 можно вычислить момент зажима приспособления по условию равновесия:

![]() (4.3.3)

(4.3.3)

где

К-коэффициент запаса,б/р , примем К=2;

![]()

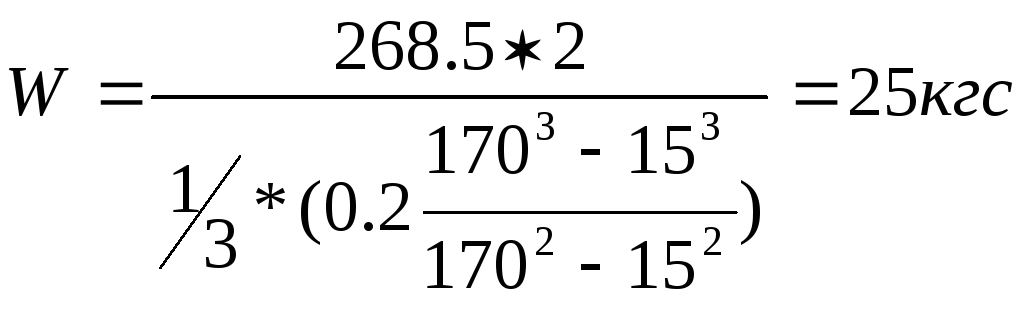

Определим минимально необходимую силу зажима / 6 /:

(4.3.4)

(4.3.4)

где

f - коэффициент трения, б/р , примем f=0.2;

D- диаметр обрабатываемой поверхности ,мм , D=170мм;

DБ- диаметр поверхности контакта зажима и фланца,мм , DБ=15мм;

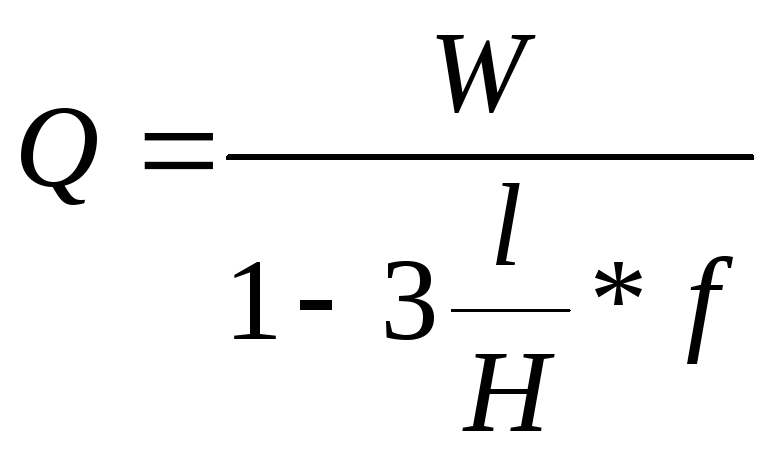

Необходимое осевое усилие рукоятки / 4 /:

(4.3.5)

(4.3.5)

где

f - коэффициент трения, б/р , примем f=0.2;

W- необходимая сила зажима,кгс,W=25кгс.

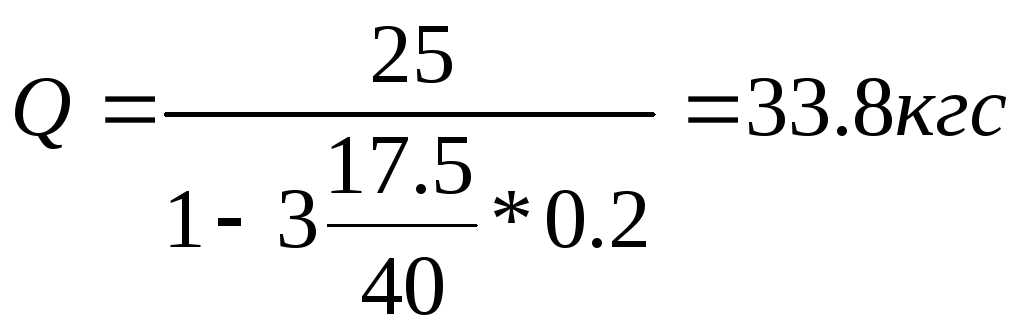

Остальные значения поясняет рис. 5.2:

Рис 4.2

Рис 4.2

Итак, по формуле ( 5.3.5 ) :

Для достижения необходимого осевого усилия Q необходимый момент на затягивающей рукоятке составит / 4 /:

![]() (4.3.6)

(4.3.6)

где

f - коэффициент трения, б/р , примем f=0.2;

Q - необходимое осевое усилие, кгс, Q=33.8 кгс;

dcр - средний диаметр резьбы, мм, по справочнику / 7 / dcр =8.188мм;

![]() - угол наклона резьбы, 0

,

по справочнику / 7 /

- угол наклона резьбы, 0

,

по справочнику / 7 /

![]() =600;

=600;

![]() -

угол трения в резьбе, 0

,

по справочнику / 7 /

-

угол трения в резьбе, 0

,

по справочнику / 7 /

![]() =7025;

=7025;

d - диаметр резьбы, мм, d=9мм;

D - диаметр поверхности трения между рукояткой и плитой кондуктора,мм , D=15 мм.

![]()

Тогда сила, приложенная к рукоятке будет равна:

![]() (4.3.7)

(4.3.7)

где L - длина рукоятки, мм, L=40мм.

![]()

В приспособлении с ручным приводом усилие руки рабочего должно быть не более 15 кгс. Условие применения ручного привода здесь выполнимо, так как F<15кгс.