- •Введение

- •1. Кинематический расчёт коробки передач

- •1.1. Общие сведения

- •1.2. Определение минимального передаточного числа коробки передач

- •1.3. Определение максимального передаточного числа кп

- •1.4. Определение передаточных чисел коробки передач

- •1.5. Последовательность действий при определении передаточных чисел коробки передач

- •2. Определение основных параметров коробки передач

- •2.1. Предварительное определение межосевого расстояния

- •2.2. Выбор материала и термообработки зубчатых колёс

- •2.3. Расчёт допускаемых контактных напряжений

- •2.4. Определение контактных напряжений, действующих в зубчатом зацеплении

- •2.5. Определение коэффициента нагрузки

- •2.6. Определение межосевого расстояния

2.3. Расчёт допускаемых контактных напряжений

Допускаемые контактные напряжения при расчёте на выносливость поверхностей зубьев определяются по формуле:

=

=

KHLZR

Zυ

KL

KxH,

(2.2)

KHLZR

Zυ

KL

KxH,

(2.2)

где σН lim – предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений; SH – коэффициент запаса прочности; KHL – коэффициент долговечности; ZR – коэффициент, учитывающий влияние исходной шероховатости сопряжённых поверхностей зубьев; Zυ – коэффициент, учитывающий влияние окружной скорости; KL – коэффициент, учитывающий влияние смазочного материала; KxH – учитывающий размер зубчатого колеса.

Коэффициент ZR принимается для зубчатого колеса пары с более грубой шероховатостью в зависимости от параметра шероховатости Ra:

- Ra = 1,25…0,63 мкм, ZR = 1,0;

- Ra = 2,5…0,95 мкм, ZR = 0,95;

- Ra свыше 2,5 мкм, ZR = 0,9;

Коэффициент Zυ определяется в зависимости от окружной скорости зубчатого венца и его твёрдости:

-

для

твёрдости поверхности зубьев ≤ 350 НВ

Zυ

= 0,85

,

,

-

для твёрдости поверхности зубьев >

350 НВ Zυ

= 0,925 .

.

Если окружная скорость зубчатого венца Vк < 5 м/с, то Zυ = 1.

Ожидаемое значение окружной скорости зубчатых колёс Vк определяют, исходя из полученного предварительного значения межосевого расстояния аw:

Vк = ωN ∙ 0,5d1,

аw

= 0,5(d1

+ d2),

ωN

=

,

,

0,5d1

=

=

=

=

=

=

=

,

,

Vк

=

, (2.3)

, (2.3)

где d1 и d2 – делительные диаметры шестерни и колеса соответственно; um – передаточное число m-ной передачи.

Формула (2.3) справедлива для определения максимальной окружной скорости вращения зубчатого колеса (шестерни) для двухвальной несоосной коробки передач, где в зацеплении для передачи вращающего момента участвует только одна пара зубчатых колёс. Передаточное число трёхвальной соосной КП определяется зацеплением двух пар зубчатых колёс (um = u1u2). Поэтому:

Vк

=

. (2.4)

. (2.4)

Поскольку значение u2 на данном этапе неизвестно, его можно принять условно как u2 = (0,25…0,3)um.

Значением коэффициентов KL и KxH можно пренебречь, приравняв их к единице. Предел контактной выносливости поверхностей зубьев σН lim и коэффициент запаса прочности SH представлен в таб. 2.3.

Допускаемое

контактное напряжение

для передач с прямыми зубьями при НВ <

350 равно меньшему из допускаемых

напряжений шестерни

для передач с прямыми зубьями при НВ <

350 равно меньшему из допускаемых

напряжений шестерни

1

и колеса

1

и колеса

2.

Для косозубых передач за допускаемое

принимают среднее из

2.

Для косозубых передач за допускаемое

принимают среднее из

1

и

1

и

2,

причём:

2,

причём:

=

=

≤ 1,25

≤ 1,25 min,

(2.5)

min,

(2.5)

где

min

– меньшее из

min

– меньшее из

1

и

1

и

2.

2.

Таб. 2.3

|

Твёрдость ≤ 350 НВ |

||||||

|

Марка стали |

Термообработка |

Твёрдость, НВ |

σН lim, МПа |

SH |

σF lim, МПа |

SF |

|

45 |

Нормализация |

167…217 |

450 |

1,1 |

340 |

1,75 |

|

30Х |

187…229 |

|

|

|||

|

35Х |

150…241 |

460 |

350 |

|||

|

40Х |

200…230 |

500 |

300 |

|||

|

40ХН |

220…250 |

540 |

420 |

|||

|

45 |

Улучшение |

180…250 |

500 |

390 |

||

|

30Х |

|

|

|

|||

|

35Х |

|

|

|

|||

|

40Х |

215…285 |

570 |

450 |

|||

|

40ХН |

235…295 |

600 |

480 |

|||

|

40ХНМ |

255…310 |

630 |

510 |

|||

|

Твёрдость > 350 НВ |

||||||

|

Марка стали |

Термообработка |

Твёрдость, HRC |

σН lim, МПа |

SH |

σF lim, МПа |

SF |

|

45 |

Объёмная закалка |

37…50 |

920 |

1,1 |

600 |

1,75 |

|

40Х |

45…50 |

1000 |

600 |

|||

|

40ХН |

45…50 |

1050 |

600 |

|||

|

45 |

Поверхностная закалка |

45…55 |

1050 |

1,2 |

410 |

1,75 |

|

40Х |

50…55 |

1110 |

600 |

|||

|

40ХН |

51…57 |

1120 |

700 |

|||

|

18ХГТ |

Цементация

|

57…63

|

23 НHRC

|

1,2 |

950

|

1,55

|

|

25ХГТ |

||||||

|

20ХНМ |

||||||

|

15ХГН2ТА |

59…63 |

850…950 |

1,7 |

|||

|

38ХГМ |

46…50 |

|

||||

|

35Х |

Нитроцементация (цианирование) |

48…55 48…56 50…54 |

1190 1200 1200 |

1,2 |

750 750 750 |

1,55 |

|

40Х |

||||||

|

40ХН |

||||||

|

15ХГН2ТА |

Азотирование |

59…63 |

1050 |

1,2 |

680 |

1,75 |

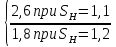

Коэффициент долговечности KHL , учитывающий влияние ресурса работы, определяется из выражения:

KHL

=

≥ 1, но ≤

≥ 1, но ≤

, (2.6)

, (2.6)

где NН0 – базовое число циклов нагружения; Nнэ – эквивалентное число циклов нагружения.

Базовое число циклов нагружения, соответствующее длительному пределу выносливости, можно определить по графику (рис. 3), или по средней твёрдости поверхностей зубьев:

NН0

= 30 ≤

12∙107,

(2.7)

≤

12∙107,

(2.7)

при этом твёрдость в единицах HRC необходимо перевести в единицы НВ (см. приложение). При Н > 56 HRC N0 = 12∙107 циклов.

Рис. 3. График для определения базового числа циклов перемены напряжений NН0

Эквивалентное число циклов перемены нагружений для рассчитываемого i –того зубчатого зацепления определяется по формуле:

Nэi = 60Tsi npi Kпнi, (2,8)

где Tsi – время работы зубчатого зацепления, час; npi – частота вращения рассчитываемого зубчатого колеса, об/мин; Kпнi – коэффициент пробега, характеризующий отношение долговечности детали при расчётном моменте и действительном нагрузочном моменте; i – рассчитываемое зубчатое зацепление.

Время работы зубчатого зацепления будет определяться гарантированным пробегом автомобиля:

Tsi

=

, (2.9)

, (2.9)

где L0 – гарантированный пробег автомобиля, км; γi – коэффициент, учитывающий время работы i –того зубчатого зацепления в течение всего времени, затрачиваемого автомобилем на преодоление гарантированного пробега (таб. 2.4); Vm – скорость автомобиля на m-ной передаче.

Таб. 2.4

|

Типы автомобилей |

Число передач |

uкп.в |

γi |

||||

|

I |

II |

III |

VI |

V |

|||

|

Легковые малого и среднего класса |

4 4 5 5 |

1 <1 1 <1 |

0,005 0,01 0,005 0,005 |

0,03 0,08 0,02 0,02 |

0,2 0,23 0,04 0,15 |

0,765 0,68 0,185 0,575 |

- - 0,75 0,25 |

|

Грузовые общетранспортного назначения |

4 5 5 |

1 1 <1 |

0,01 0,01 0,01 |

0,03 0,03 0,03 |

0,21 0,05 0,12 |

0,75 0,16 0,64 |

- 0,75 0,2 |

|

Самосвалы и автомобили высокой проходимости |

5 5 |

1 <1 |

0,05 0,03 |

0,2 0,12 |

0,4 0,3 |

0,2 0,4 |

0,12 0,15 |

|

Автобусы городские

Автобусы междугородние |

4 5 4 5 |

1 1 1 1 |

0,01 0,01 0,01 0,01 |

0,08 0,04 0,04 0,03 |

0,4 0,1 0,35 0,05 |

0,51 0,2 0,6 0,16 |

- 0,65 - 0,75 |

Частота вращения рассчитываемого зубчатого колеса будет определяться частотой вращения вала двигателя nwN, передаточным числом um и КПД зубчатой передачи ηзп:

npi = nwN um ηзп. (2.10)

Коэффициент

пробега Kпн

– это коэффициент приведения переменных

циклических нагрузок, действующих на

зубчатое колесо, к режиму постоянного

циклического нагружения с расчётной

нагрузкой. Коэффициент пробега зависит

от соотношения между расчётными и

средними удельными (по отношению к

единице массы автомобиля) тяговыми

усилиями на m-ной

передаче

,

где расчётное удельное тяговое усилие:

,

где расчётное удельное тяговое усилие:

рm

=

. (2.11)

. (2.11)

Среднее удельное тяговое усилие будет определяться средними удельными сопротивлениями дороги рψ ср, воздуха рв.ср и при разгоне рγ:

рср = рψ ср + рв.ср + рγ. (2.12)

В таб. 2.5 приведены выражения для определения средних удельных сопротивлений.

Таб. 2.5

|

Автомобили |

Средние удельные сопротивления |

||

|

рψ ср |

рв.ср |

рγ |

|

|

Легковые

|

0,018

|

|

0,2(рm - рψ ср - рв.ср) |

|

Грузовые

|

0,03

|

|

0,3(рm - рψ ср - рв.ср)

|

|

Самосвалы |

0,05 |

|

0,2(рm - рψ ср - рв.ср) |

Установлено, что распределение удельной окружной силы на колесе автомобиля подчиняется следующему закону:

p(t)

=

dt

.

dt

.

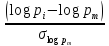

Параметр t находится по формуле:

t

=

,

,

где

рi

–

текущее значение удельной окружной

силы; pm

– среднее значение удельной окружной

силы на m-ной

передаче;

– среднеквадратичное отклонение

десятичного логарифма удельной окружной

силы m-ной

передаче.

– среднеквадратичное отклонение

десятичного логарифма удельной окружной

силы m-ной

передаче.

Поскольку

определение коэффициента пробега

достаточно затруднительно, его примерное

значение определяют по графику (рис. 4)

в зависимости от значений

(формулы 2.11 и 2.12) и

(формулы 2.11 и 2.12) и

:

:

-

для легковых автомобилей

=

0,15…0,20;

=

0,15…0,20;

-

для полноприводных автомобилей, грузовых

и самосвалов

=

0,20…0,30.

=

0,20…0,30.

Рис.

4. Зависимость коэффициента пробега Кпн

от отношений удельных сил тяги: 1 -

= 0,3; 2 -

= 0,3; 2 -

= 0,25; 3 -

= 0,25; 3 -

= 0,2

= 0,2