- •2 Определение кода кд по классификатору в ескд

- •3 Расчет годовой приведенной программы запуска

- •3.1.Расчет общего коэффициента приведения

- •4 Анализ технологичности детали и оценка ее технологичности с расчетом показателей технологичности по шероховатости и коэффициенту использования материала в базовом варианте

- •5 Оценка степени подготовленности детали к автоматизированному производству

- •6 Выбор и обоснование метода получения заготовки

- •7 Расчет припусков на обработку, операционных размеров и допусков на наиболее характерные поверхности деталей расчетно-аналитическим методом, на остальные – нормативным методом

- •7.1 Определение необходимого числа технологических переходов для элементарных поверхностей детали по требованиям точности и шероховатости

- •7.2 Определение припусков на механическую обработку и расчет операционных размеров расчетно-аналитическим методом

- •7.4 Определение припусков нормативным методом и операционных размеров

- •7.5 Расчет линейных операционных размеров

7.2 Определение припусков на механическую обработку и расчет операционных размеров расчетно-аналитическим методом

Припуском называется слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности (размеров, форм, шероховатости, твердости и т.п.).

Сущность расчетно-аналитического метода состоит в определении факторов, влияющих на величину операционного (промежуточного) припуска, для конкретных условий выполнения технологической операции (перехода) и нахождении расчетным путем значений каждой из составляющих припуска, необходимых для компенсации влияния каждого фактора.

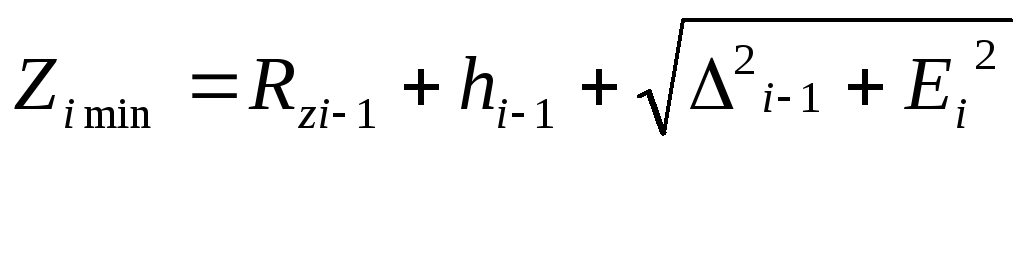

Расчет припусков на обработку поверхностей вращения выполняется по формуле

![]() , (7.1)

, (7.1)

где Rzi-1 – шероховатость на предыдущем этапе обработки, hi-1 – значение глубины дефектного слоя на предыдущем этапе обработки, ∆ i-1 - суммарное значение пространственных отклонений на предыдущем этапе обработки, Е i – погрешность установки на данном этапе обработки. Приведены в табл. 7.2.

Например, размер окончательно обработанной поверхности - 45h9 (-0,062). Шероховатость Ra=1,25. Поверхность подвергается трем переходам механической обработки (определены ранее) – черновому, чистовому и тонкому точениям.

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм;

мкм;

2Ziном=2Zimin+Ti-1, (7.2)

где Ti-1 – допуск на предыдущей ступени обработки.

2Zном.тонк.=170+0,16·103=0,33мм;

2Zном.чист.=460+0,25·103=0,71мм;

2Zном.черн.=2480+0,7·103=3,18мм;

Расчетный размер на последней ступени обработки равен размеру готовой детали. Это же значение будет принимать и наибольший предельный размер на данной операции: DMAX= Dр.i.=45 мм.

Расчетные размеры на предыдущих ступенях обработки (операциях) определяются как сумма наибольшего предельного размера DMAX (равного округленному значению расчетного значения) и соответствующего ему расчетного припуска (2Zном) на данной ступени обработки.

Dpi-1=Dmaxi+2Zномi (7.3)

Округлив полученное значение, определим величину наибольшего предельного размера на этой ступени обработки.

Все остальные расчеты диаметра определяются на каждой ступени аналогично.

|

Dp.тонк=45мм; |

Dmax.тонк=45мм; |

|

Dp.чист=45+0,33мм; |

Dmax. чист =45,3мм; |

|

Dp.черн=45,3+0,71=46,01мм; |

Dmax. черн =46мм; |

|

D p.заг=46+3,19=49,18мм; |

Dmax. заг =49,18+1,5=50,68мм; |

Максимальный предельный размер заготовки определяется суммированием расчетного размера и положительной части допуска заготовки. Округляем полученное значение до одной значащей цифры после запятой.

Минимальные предельные значения на всех этапах обработки детали определяются как разность максимального предельного значения и соответствующего допуска:

DMIN.i= DMAXi-Ti (7.4)

Dmin.тонк=45-0,062=44,94мм;

Dmin.чист=45,3-0,16=45,14мм;

Dmin.черн=46-0,25=45,17мм;

Dmin.заг=49,18-0,7=48,48мм;

Имея предельные значения DMIN и DMAX, можно найти значения максимального и минимального припусков по следующим зависимостям:

2ZMAXi= DMAXi-1- DMIN.i (7.5)

2ZMIN.i= DMIN.i-1- DMAXi, (7.6)

где DMAXi-1 и DMIN.i-1- соответственно максимальный и минимальный предельные размеры на предыдущей ступени обработки; DMAXi и DMIN.i – соответственно минимальный и минимальный удельные размеры на рассматриваемой ступени обработки.

|

2ZMAX тонк=45,3-44,94=0,36мм; |

2ZMIN тонк=48,48-46=2,48мм; |

|

2ZMAX чист =46,01-45,14=0,87мм; |

2ZMIN чист =45,75-45,3=0,45мм; |

|

2ZMAX черн =50,68-45,75=4,93мм; |

2ZMIN черн =45,14-45=0,14мм; |

Технологический операционный размер на каждой ступени обработки записывается как максимальный размер с допуском «в тело» (для валов). Технологический размер заготовки записывается как номинальный размер заготовки с соответствующим допуском 45-0.062/

Для внутренних поверхностей.

Начинаем с последней ступени обработки, для которой расчётный размер равен размеру готовой детали. Это же значение будет принимать и наименьший предельный размер для данной операции DMIN, мм.

Расчётные размеры на предшествующих ступенях обработки (операциях) определяются как разность наименьшего предельного размера DMIN.i (равного округлённому значению расчётного размера) и соответствующего ему припуска (2 Zном.i) на данной ступени обработки.

Dp.i-1= DMINi-2Zном, (7.7)

Для данной операции чернового точения расчёты выполняются аналогичным способом.

Максимальные предельные пределы заготовки на всех ступенях её обработки определяются суммированием минимальных предельных размеров (равных расчётному значению) с соответствующими допусками.

DMAX.i= DMINi+Ti (7.8)

при этом DMINi= Dрi

Имея значение DMIN.i и DMIN.i, можно найти значения максимального и минимального припусков по следующим зависимостям:

2ZMAXi= DMAXi-1- DMIN.i (7.9)

2ZMIN.i= DMIN.i-1- DMAXi, (7.10)

где DMAXi-1 и DMIN.i-1 - соответственно максимальный и минимальный предельные размеры на предшествующей ступени обработки; и DMAXi и DMIN.i соответственно максимальный и минимальный предельные размеры на рассматриваемой ступени обработки.

|

Dр тонк=20мм; |

Dmin тонк=20мм; |

|

Dр точн=20-0,167=19,833мм; |

Dmin точн=19,83мм; |

|

Dр св=19,83-0,38=19,45мм; |

Dmin св=19,45мм; |

|

Dр заг=19,45-3,98=15,47мм; |

Dmin заг=15,47-1,5=13,97мм; |

|

Dmax тонк=20+0,021=20,02мм; |

|

|

Dmax точн=19,83+0,033=19,86мм; |

|

|

Dmax св=19,45+0,21=19,66мм; |

|

|

Dmax заг=15,47+0,7=16,17 мм; |

|

|

2ZMAX тонк=20,02-19,83=0,19мм; |

2ZMIN тонк=20-19,86=0,14мм; |

|

2ZMAX точн =19,86-19,45=0,41мм; |

2ZMIN точн =19,83-19,66=0,17мм; |

|

2ZMAX св =19,66-13,97=5,69мм; |

2ZMIN св =19,45-16,17=3,28мм; |

Технологический операционный размер на каждой ступени обработки записывается как минимальный размер и допуск «в тело» (для отверстий): 20+0,021.

Расчеты припусков и операционных размеров всех остальных поверхностей проводятся аналогично и приведены в табл.7.2.

Для линейных размеров:

(7.11)

(7.11)

Расчеты припусков и операционных размеров линейных поверхностей приведены в табл.7.3.

Таблица 7.2

|

№ операции |

Маршрут обработки |

Элементы припуска |

2Zmin р, мкм

|

T, мм

|

2Zном, мм

|

Dр, мм

|

Принимаемые размеры, мм |

Принимаемые припуски, мм |

Параметры обработанной поверхности |

||||||

|

Rz, мкм |

h, мкм |

∆, мм |

Е |

Dmax |

Dmin |

2Zmax, мм |

2Zmin, мм |

Технический размер |

Шероховатость |

||||||

|

45 h9 поверхность №2 |

|||||||||||||||

|

|

Заготовка |

100 |

200 |

0,94 |

− |

− |

+1,5 -0,7 |

− |

49,18 |

50,68 |

48,48 |

− |

− |

+1,5 49,18-0,7 |

100 |

|

15 |

1.Точение черновое

|

50 |

120 |

0,06 |

− |

2480 |

0,25 |

3,18 |

46,01 |

46 |

45,75 |

4,93 |

2,48 |

46-0,25 |

50 |

|

25 |

2.Точение чистовое

|

25 |

20 |

0,04 |

− |

460 |

0,16 |

0,71 |

45,33 |

45,3 |

45,14 |

0,87 |

0,45 |

45,3-0,16 |

25 |

|

25 |

3.Точение тонкое |

5 |

5 |

0,02 |

− |

170 |

0,062 |

0,33 |

45 |

45 |

44,94 |

0,36 |

0,14 |

45-0,062 |

5 |

|

50 h9 поверхность №5 |

|||||||||||||||

|

|

Заготовка |

100 |

200 |

0,94 |

− |

− |

+1,5 -0,7 |

− |

54,18 |

55,68 |

53,48 |

− |

− |

+1,5 54,18-0,7 |

100 |

|

15 |

1.Точение черновое |

50 |

120 |

0,06 |

− |

2480 |

0,25 |

3,18 |

51,01 |

51 |

50,75 |

4,93 |

2,48 |

51-0,25 |

50 |

|

25 |

2.Точение чистовое |

25 |

20 |

0,04 |

− |

460 |

0,16 |

0,71 |

50,33 |

50,3 |

50,14 |

0,87 |

0,45 |

50,3-0,16 |

25 |

|

35 |

3.Точение тонкое |

5 |

5 |

0,02 |

− |

170 |

0,062 |

0,33 |

50 |

50 |

49,94 |

0,36 |

0,14 |

50-0,062 |

5 |

|

155 h9 поверхность №7 |

|||||||||||||||

|

|

Заготовка |

100 |

200 |

0,94 |

− |

− |

+1,8 1,0 |

− |

159,78 |

161,58 |

158,78 |

− |

− |

+1,8 159,78-0,7 |

100 |

|

10 |

1.Точение черновое |

50 |

120 |

0,06 |

− |

2480 |

0,4 |

3,48 |

156,26 |

156,3 |

155,9 |

5,68 |

2,52 |

156,3-0,4 |

50 |

|

20 |

2.Точение чистовое |

25 |

20 |

0,04 |

− |

460 |

0,25 |

0,86 |

155,42 |

155,4 |

155,15 |

1,11 |

0,5 |

155,4-0,25 |

25 |

|

30 |

3.Точение тонкое |

5 |

5 |

0,02 |

− |

170 |

0,1 |

0,42 |

155 |

155 |

154,9 |

0,5 |

0,15 |

155-0,1 |

5 |

|

50 h6 поверхность №12 |

|||||||||||||||

|

|

Заготовка |

100 |

200 |

0,94 |

− |

− |

+1,5 -0,7 |

− |

54,28 |

55,78 |

53,58 |

− |

− |

+1,5 54,28-0,7 |

100 |

|

10 |

1.Точение черновое |

50 |

120 |

0,06 |

− |

2480 |

0,25 |

3,18 |

51,11 |

51,1 |

50,85 |

4,93 |

2,48 |

51,1-0,25 |

50 |

|

20 |

2.Точение чистовое |

25 |

10 |

0,04 |

− |

460 |

0,16 |

0,71 |

50,43 |

50,4 |

50,24 |

0,86 |

0,45 |

50,4-0,16 |

25 |

|

30 |

3.Точение тонкое |

5 |

5 |

0,02 |

− |

170 |

0,062 |

0,33 |

50,132 |

50,1 |

50,04 |

0,36 |

0,14 |

50,1-0,062 |

5 |

|

75 |

4.Шлифование чистовое |

5 |

5 |

0,02 |

− |

70 |

0,016 |

0,132 |

50 |

50 |

49,98 |

0,12 |

0,04 |

50-0,016 |

5 |

Продолжение 1 табл.7.2

|

№ операции |

Маршрут обработки |

Элементы припуска |

2Zmin р, мкм

|

T, мм

|

2Zном, мм

|

Dр, мм

|

Принимаемые размеры, мм |

Принимаемые припуски, мм |

Параметры обработанной поверхности |

||||||

|

Rz, мкм |

h, мкм |

∆, мм |

Е |

Dmax |

Dmin |

2Zmax, мм |

2Zmin, мм |

Технический размер |

Шерохова тость |

||||||

|

30 h6 поверхность №16 |

|||||||||||||||

|

|

Заготовка |

100 |

200 |

0,94 |

− |

− |

+1,5 -0,7 |

− |

34,28 |

35,78 |

33,58 |

− |

− |

+1,5 34,28-0,7 |

100 |

|

10 |

1.Точение черновое |

50 |

120 |

0,06 |

− |

2480 |

0,21 |

3,18 |

31,07 |

31,1 |

30,89 |

4,89 |

2,48 |

31,1-0,21 |

50 |

|

20 |

2.Точение чистовое |

25 |

20 |

0,04 |

− |

460 |

0,13 |

0,67 |

30,4 |

30,4 |

30,27 |

0,83 |

0,49 |

30,4-0,13 |

25 |

|

30 |

3.Точение тонкое |

5 |

10 |

0,02 |

− |

170 |

0,052 |

0,3 |

30,122 |

30,1 |

30,048 |

0,352 |

0,17 |

30,1-0,052 |

5 |

|

75 |

4.Шлифование чистовое |

5 |

5 |

0,02 |

− |

70 |

0,013 |

0,122 |

30 |

30 |

29,987 |

0,113 |

0,048 |

30-0,013 |

5 |

|

12 H7 поверхность №21 |

|||||||||||||||

|

|

Заготовка |

100 |

200 |

0,94 |

− |

− |

+0,7 -1,5 |

− |

8,31 |

9,01 |

6,81 |

− |

− |

+0,7 8,31-1,5 |

100 |

|

40 |

1.Глубокое сверление специальными сверлами |

10 |

25 |

0,05 |

− |

2480 |

0,18 |

3,18 |

11,49 |

11,67 |

11,49 |

4,86 |

2,48 |

11,49+0,18 |

10 |

|

50 |

2.Развертывание точное |

5 |

12 |

0,05 |

− |

170 |

0,027 |

0,35 |

11,839 |

11,87 |

11,84 |

0,38 |

0,17 |

11,84+0,027 |

5 |

|

50 |

3.Развертываниетонкое |

3,2 |

5 |

0,02 |

− |

134 |

0,018 |

0,161 |

12 |

12,02 |

12 |

0,18 |

0,13 |

12+0,018 |

3,2 |

|

Ǿ20 H7 поверхность №22 |

|||||||||||||||

|

|

Заготовка |

100 |

200 |

0,94 |

− |

− |

+0,7 -1,5 |

− |

15,47 |

16,17 |

13,97 |

− |

− |

+0,7 15,47-1,5 |

100 |

|

40 |

1.Глубокое сверление специальными сверлами |

10 |

25 |

0,05 |

− |

2480 |

0,21 |

3,98 |

19,45 |

19,66 |

19,45 |

5,69 |

3,28 |

19,45+0,21 |

10 |

|

45 |

2.Развертывание точное |

5 |

12 |

0,05 |

− |

170 |

0,033 |

0,38 |

19,833 |

19,86 |

19,83 |

0,41 |

0,17 |

19,83+0,033 |

5 |

|

55 |

3.Развертываниетонкое |

3,2 |

5 |

0,02 |

− |

134 |

0,021 |

0,167 |

20 |

20,02 |

20 |

0,19 |

0,14 |

20+0,021 |

3,2 |

Таблица 7.3

|

№ операции |

Маршрут обработки |

Элементы припуска |

Zmin р, мкм

|

T, мм

|

|||

|

Rz, мкм |

h, мкм |

∆, мм |

Е |

||||

|

40 h9поверхность № 4 |

|||||||

|

|

Заготовка |

100 |

200 |

0,94 |

− |

− |

+1,5 -0,7 |

|

10 |

1.Подрезка торца черновая |

100 |

120 |

0,06 |

− |

1240 |

0,62 |

|

30 |

2.Подрезка торца получистовая |

50 |

20 |

0,05 |

− |

280 |

0,25 |

|

75 |

3.Шлифование однократное |

5 |

5 |

0,02 |

− |

120 |

0,062 |

|

90 h12 поверхность № 9 |

|||||||

|

|

Заготовка |

100 |

200 |

0,94 |

- |

- |

+1,7 -0,8 |

|

30 |

1.Подрезка торца однократная |

32 |

30 |

0,06 |

- |

1240 |

0,35 |

|

32 h12 поверхность № 13 |

|||||||

|

|

Заготовка |

100 |

200 |

0,94 |

- |

- |

+1,5 -0,7 |

|

30 |

1.Подрезка торца однократная |

32 |

30 |

0,06 |

- |

1240 |

0,25 |

|

16 h11 поверхность № 17 |

|||||||

|

|

Заготовка |

100 |

200 |

0,94 |

− |

− |

+1,5 -0,7 |

|

10 |

1.Подрезка торца черновая |

100 |

120 |

0,06 |

− |

1240 |

0,43 |

|

30 |

2.Подрезка торца получистовая |

50 |

20 |

0,05 |

− |

280 |

0,18 |

|

75 |

3.Шлифование однократное |

5 |

5 |

0,02 |

− |

120 |

0,043 |

|

20 h11 поверхность № 19 |

|||||||

|

|

Заготовка |

100 |

200 |

0,94 |

− |

− |

+1,5 -0,7 |

|

10 |

1.Точение черновое |

32 |

100 |

0,06 |

− |

1240 |

0,21 |

|

45 |

2Фрезерование чистовое |

10 |

50 |

0,04 |

− |

192 |

0,13 |

|

166 h14 поверхность № 1,20 |

|||||||

|

|

Заготовка |

100 |

200 |

0,94 |

- |

- |

+1,8 -1 |

|

05 |

1.Фрезерование однократное |

100 |

100 |

0,06 |

- |

1240 |

1 |