- •2 Определение кода кд по классификатору в ескд

- •3 Расчет годовой приведенной программы запуска

- •3.1.Расчет общего коэффициента приведения

- •4 Анализ технологичности детали и оценка ее технологичности с расчетом показателей технологичности по шероховатости и коэффициенту использования материала в базовом варианте

- •5 Оценка степени подготовленности детали к автоматизированному производству

- •6 Выбор и обоснование метода получения заготовки

- •7 Расчет припусков на обработку, операционных размеров и допусков на наиболее характерные поверхности деталей расчетно-аналитическим методом, на остальные – нормативным методом

- •7.1 Определение необходимого числа технологических переходов для элементарных поверхностей детали по требованиям точности и шероховатости

- •7.2 Определение припусков на механическую обработку и расчет операционных размеров расчетно-аналитическим методом

- •7.4 Определение припусков нормативным методом и операционных размеров

- •7.5 Расчет линейных операционных размеров

Содержание

1 Формирование группы деталей и конструирование комплексной детали (КД) 3

2 Определение кода КД по классификатору в ЕСКД 5

3 Расчет годовой приведенной программы запуска 6

4 Анализ технологичности детали и оценка ее технологичности с расчетом показателей технологичности по шероховатости и коэффициенту использования материала в базовом варианте 7

5 Оценка степени подготовленности детали к автоматизированному производству 8

6 Выбор и обоснование метода получения заготовки 10

7 Расчет припусков на обработку, операционных размеров и допусков на наиболее характерные поверхности деталей расчетно-аналитическим методом, на остальные – нормативным методом. 12

1 Формирование группы деталей и конструирование комплексной детали (КД)

В связи с применением в промышленности высокопроизводительного, но дорогостоящего оборудования (станки с ЧПУ, промышленные роботы), значительно повысился удельный вес основных фондов. Эти обстоятельства обязывают сократить сроки их окупаемости и обеспечить их трехсменную загрузку. В настоящее время эта задача для станков с ЧПУ решается в двух основных направлениях: создание систем автоматизированного программирования (САП) и внедрения методов научной организации их эксплуатации на базе метода групповой обработки деталей. Поскольку процесс подготовки управляющих программ непосредственно не связан с производством, т. е. программы могут быть подготовлены заблаговременно, то создание и внедрение САП позволяет снижать себестоимость деталей, изготавливаемых на станках с ЧПУ, но не может полностью решать вопрос рациональной загрузки этого оборудования. Частые переналадки, неизбежные при единичном и мелкосерийном производстве и не устраняет внедрение САП, приводят к значительным потерям рабочего времени – от 30 до 40% эффективного фонда рабочего времени работы оборудования. Наиболее эффективным способом для сокращения этих потерь является внедрение на станках ЧПУ обработки деталей по методу групповой обработки, что позволяет устранить следующие недостатки: бессистемность отбора деталей и малое количество или полное отсутствие применяемых унифицированных технологических решений.

Групповой метод позволяет распространить область применения унификации на состав инструментального оснащения, сократить количество возможных видов специализации различного места, разработать каталоги групповых карт настройки станков.

По мере широкого внедрения методов групповой технологии, партии однотипных деталей увеличиваются, создаются условия для автоматизации отдельных процессов на базе создания роботизированных комплексов и предпосылки для использования методов изготовления, характерных для поточного производства, т.е. искусственно осуществляется перевод индивидуального и мелкосерийного производства в серийное и крупносерийное автоматизированное. Эти типы производства являются наиболее предпочтительными для эффективного использования промышленных роботов.

Групповой технологический процесс разрабатывается на некоторую группу специально подобранных деталей различных типоразмеров. Формирование деталей в технологические группы производится на основе общности ряда конструкторско-технологических признаков. Основными являются: конструктивное сходство обрабатываемых поверхностей; заданные точность и качество обрабатываемых поверхностей; тип и технологические возможности применяемого для изготовления деталей оборудования; схема базирования и закрепления заготовок при обработке; тип необходимой оснастки. Наиболее важными, с точки зрения групповой обработки являются технологические признаки.

Групповой технологический процесс механической обработки разрабатывается на так называемую комплексную деталь, характеризующуюся тем, что в ее конструкции содержатся все элементы, встречающиеся у деталей данной группы. В качестве комплексной детали может быть принята одна из деталей группы, если она удовлетворяет указанному требованию, или условная, не входящая в группу деталь.

Комплексная деталь и группа деталей с цифровым обозначением всех обрабатываемых поверхностей приведена на плакатах (лист 1 и 2 соответственно). На листе 2 находится также таблица соответствия, отображающая наличие или отсутствие конкретной обрабатываемой поверхности.

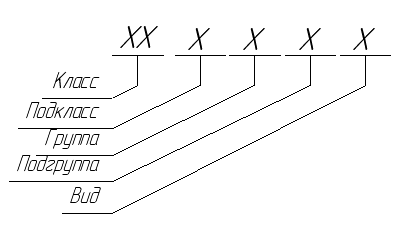

2 Определение кода кд по классификатору в ескд

721456

класс: 72 – деталь тела вращения с элементами зубчатого зацепления;

подкласс: 1 - колесо с зубчатой цилиндрической передачей, модуль свыше 1мм;

группа: 4 – не консольный зубчатый венец;

подгруппа: 5 – с центральным отверстием, круглым в поперечном сечении, цилиндрическим, ступенчатым;

вид: 6 – с кольцевыми пазами на торце, без пазов и шлицев вне оси детали.

3 Расчет годовой приведенной программы запуска

3.1.Расчет общего коэффициента приведения

![]() , (3.1)

, (3.1)

где Кmi - коэффициент приведения по массе, Кci - коэффициент приведения по серийности, Кслi - коэффициент приведения по сложности;

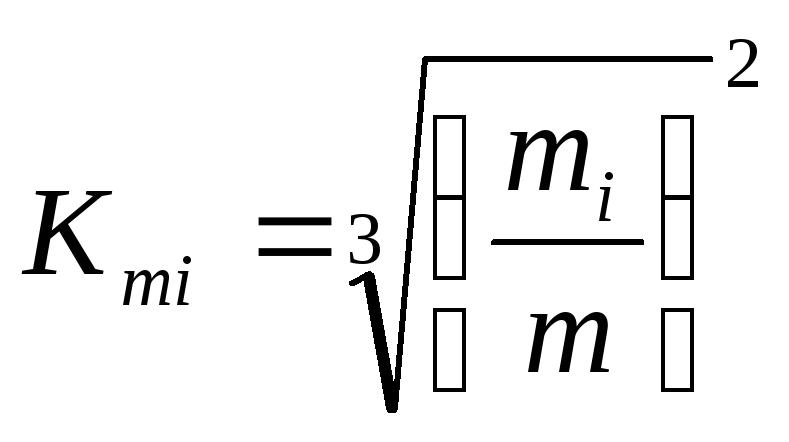

, (3.2)

, (3.2)

m – масса комплексной детали, mi – масса детали группы;

![]() , (3.3)

, (3.3)

N - годовая программа запуска комплексной детали, Ni – годовая программа запуска детали группы;

![]() (3.4)

(3.4)

H – количество поверхностей комплексной детали, Нi – количество поверхностей детали группы;

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

3.2 Годовая приведенная программа выпуска

![]() (3.5)

(3.5)

![]() (шт);

(шт);

3.3 Годовая программа запуска

![]() (3.6)

(3.6)

где а – процент запасных частей, а=0…10%; в – процент технических неминуемых затрат, в=0…8%;

![]() (шт);

(шт);

3.4 Такт выпуска

![]() (3.7)

(3.7)

где Фд – годовой фонд времени, Фд=4025ч;

![]() (мин/шт).

(мин/шт).

4 Анализ технологичности детали и оценка ее технологичности с расчетом показателей технологичности по шероховатости и коэффициенту использования материала в базовом варианте

4.1 Анализ технологичности детали по точности

Деталь имеет 1 поверхности 14 квалитета, 15 поверхности 12 квалитета, 1 поверхностей 11 квалитета, 5 поверхности 9 квалитета, 2 поверхности 7 квалитета, 2 поверхности 6 квалитета, таким образом средний квалитет:

![]() (4.1)

(4.1)

![]() ;

;

Так как коэффициент

технологичности

![]() >0,08,

[1] то деталь технологична;

>0,08,

[1] то деталь технологична;

4.2 Анализ технологичности детали по шероховатости

Деталь имеет 7 поверхностей с шероховатостью Ra=1,25 мкм, 2 поверхности с шероховатостью Ra=0,8 мкм, 1 поверхность с шероховатостью Ra=2,5 мкм, шероховатость остальных поверхностей Ra=6,25 мкм, таким образом средняя шероховатость будет:

![]() (4.2)

(4.2)

![]()

Так как коэффициент

шероховатости

![]() <3,2,

[1] то деталь технологична;

<3,2,

[1] то деталь технологична;

4.3 Коэффициент использования материала для базового материала

![]() , (4.3)

, (4.3)

где mдет – масса детали в базовом варианте, mзаг – масса заготовки.

![]()

5 Оценка степени подготовленности детали к автоматизированному производству

Для анализа деталей характерные свойства разделяют семь ступеней. Каждая ступень качественно характеризует определенную совокупность свойств.

I ступень регламентирует дифференциацию деталей по признакам ориентации их в пространстве.

II ступень характеризует свойство сцепляемости деталей при автоматической ориентационной загрузке, при транспортировке.

III ступень и IV определяют свойства формы деталей в продольном и поперечном сечениях деталей, а ступень V – свойства симметрии деталей.

VI ступень характеризует наружную форму детали, наличие и тип или отсутствие центрального отверстия, а ступень VII дополнительные признаки, влияющие на сложность автоматизации технологического процесса.

Характеристики ступеней приведены в табл. 1.

1012173

в=1+1+2+1+7+3=15

к=2, деталь принадлежит ко второй категории сложности, автоматизация средней сложности. Требуется отработка системы ориентации и загрузки детали в рабочие органы, целесообразна экспериментальная проверка.

Таблица 1

|

№ ступени |

Характеристика ступени |

Код |

|

I |

асимметрия наружной конфигурации |

1 000 000 |

|

II |

несцепляемая |

000 000 |

|

III |

так

как |

10 000 |

|

IV |

круглое прямое |

2000 |

|

V |

одна ось вращения, одна плоскость симметрии |

100 |

|

VI |

центральное отверстие, сквозное, с несимметричной формой концов |

70 |

|

VII |

паз или выступ на образующей прямой |

3 |