Контрольная работа

Статистический анализ точности операций механической обработки

Цель работы – ознакомление со статистическими методами оценки случайных погрешностей механической обработки; приобретение навыков обработки результатов измерения партии деталей; определение показателей точности технологической операции по исследуемому параметру.

Общие сведения

Под точностью в технологии машиностроения понимается степень адекватности производимых изделий их заранее установленному эталону. Точность детали определяется соответствием её требованиям чертежа по размерам, геометрической форме, правильности взаимного расположения обрабатываемых поверхностей и их шероховатости. Существующие методы достижения точности сопровождаются различного рода погрешностями, возникающими при изготовлении заготовок, обработке резанием, контроле, сборке и других видах обработки.

Погрешность обработки рассматривается как мера точности и представляет собой отклонение полученного значения параметра от заданного (требуемого).

Погрешности, возникающие в процессе обработки на металлорежущих станках, могут носить систематический или случайный характер. Систематические погрешности, в свою очередь, можно разделить на постоянные и закономерно изменяющиеся (называемые функциональными).

Причинами появления систематических постоянных погрешностей могут быть такие: погрешности изготовления и компоновки станка, погрешности режущего инструмента, приспособлений, системы автоматизированного управления обработкой (например, управляющей программы с ЧПУ) и др. Постоянные погрешности не изменяются при обработке партии заготовок, выявляются пробными измерениями. Соответствующими технологическими мероприятиями или приёмами они могут быть сведены к минимуму.

Функциональные погрешности влияют на точность обработки непрерывно или периодически по определённым законам. Причинами таких погрешностей являются: размерный износ режущего инструмента, эксплуатационный износ станка, жёсткость технологической системы СПИД (станок – приспособление – инструмент – деталь), температурные явления в зоне резания, условия трения, колебаний и др.

Случайные погрешности вызываются влиянием на процесс обработки ряда независимых друг от друга случайных факторов. Такие погрешности в партии заготовок имеют разные значения, причём их появление не подчиняется видимой закономерности. Случайными факторами могут быть: неточность установки заготовки в приспособлении, колебания системы СПИД, вызванные нестабильностью сил резания (из-за колебаний твёрдости материала, припусков и т.п.), остаточные напряжения после предшествующей обработки, отклонения параметров управляющей программы для станков с ЧПУ и др.

Влияние случайных факторов выражается в рассеянии размеров конкретного параметра исследуемой партии заготовок, обрабатываемых при одних и тех же условиях. Таким образом, истинные (действительные) размеры каждой заготовки обрабатываемой партии являются случайными величинами и могут принимать любые значения в границах определённого интервала.

Совокупность значений истинных размеров

заготовок n,

обработанных при неизменных условиях

и расположенных в возрастающем порядке

с указанием частоты mi

повторения этих размеров, называют

распределением размеров

заготовок. Измеренные значения истинных

размеров заготовок разбивают на интервалы

и разряды N. Частость

– это отношение количества заготовок,

действительные размеры которых попали

в данный интервал mi,

к общему количеству заготовок партии:

![]() .

.

При разных условиях обработки заготовок рассеяние (распределение) их истинных размеров подчиняется различным математическим законам: нормального распределения (закон Гаусса), равнобедренного треугольника (закон Симпсона), равной вероятности, закону эксцентриситета (закон Релея) и др.

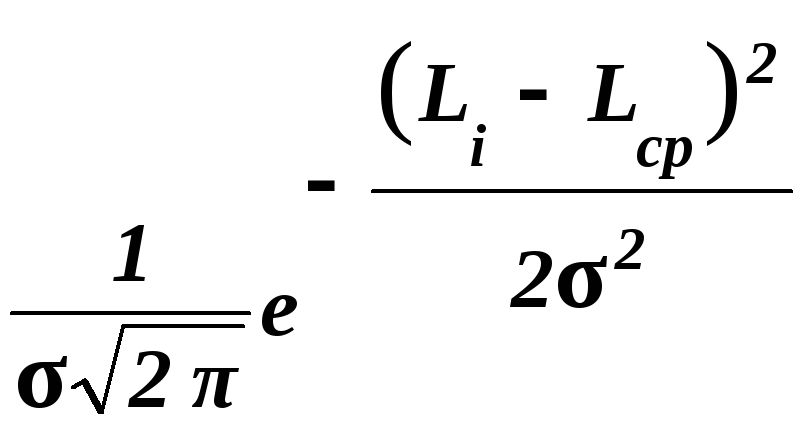

Наиболее часто распределение действительных размеров заготовок, обработанных на настроенных станках, подчиняется закону нормального распределения, уравнение кривой которого имеет вид:

y =

,

(1)

,

(1)

где

![]() – среднее

квадратическое отклонение.

– среднее

квадратическое отклонение.

,

(2)

,

(2)

где Li – текущий размер;

Lср – среднее арифметическое значение действительных размеров заготовок данной партии.

Lср

=

![]() ,

(3)

,

(3)

здесь mi – частота (количество заготовок данного интервала размеров);

n – количество заготовок в партии.

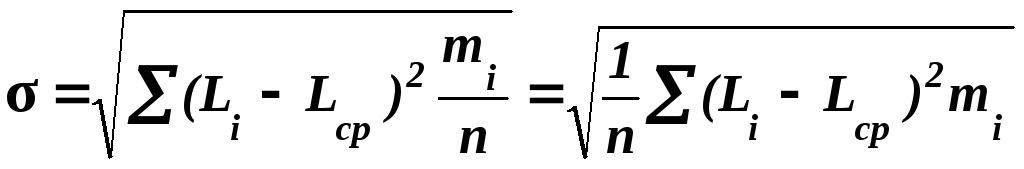

А нализ

уравнения (1) показывает, что кривая

нормального распределения (рис. 13)

симметрична относительно оси ординат

и асимптотически приближается к оси

абсцисс.

нализ

уравнения (1) показывает, что кривая

нормального распределения (рис. 13)

симметрична относительно оси ординат

и асимптотически приближается к оси

абсцисс.

Рис.

13. Кривая нормального распределения

(закон Гаусса)

При

Li

= Lср

кривая нормального распределения имеет

максимум ymax

=

![]() .

.

На

расстоянии

![]() от положения вершины кривой её ветви

так близко подходят к оси абсцисс, что

в этих пределах оказывается 99,73 % площади,

заключённой между всей кривой и осью

абсцисс. На практике обычно принимают,

что на расстоянии

от положения вершины кривой её ветви

так близко подходят к оси абсцисс, что

в этих пределах оказывается 99,73 % площади,

заключённой между всей кривой и осью

абсцисс. На практике обычно принимают,

что на расстоянии

![]() от положения

вершины кривой нормального распределения

её ветви пересекаются с осью абсцисс,

ограничивая 100 % площади между кривой и

осью. Возникающая при этом погрешность

составляет 0,27% и практического значения

не имеет.

от положения

вершины кривой нормального распределения

её ветви пересекаются с осью абсцисс,

ограничивая 100 % площади между кривой и

осью. Возникающая при этом погрешность

составляет 0,27% и практического значения

не имеет.

При

увеличении

![]() значение наибольшей ординаты ymax

уменьшается, а поле рассеяния

значение наибольшей ординаты ymax

уменьшается, а поле рассеяния

![]() возрастает, в результате чего кривая

становится более пологой и низкой, что

свидетельствует о большом рассеянии

размеров и меньшей точности. Следовательно,

среднее квадратическое отклонение –

мера рассеяния и точности.

возрастает, в результате чего кривая

становится более пологой и низкой, что

свидетельствует о большом рассеянии

размеров и меньшей точности. Следовательно,

среднее квадратическое отклонение –

мера рассеяния и точности.

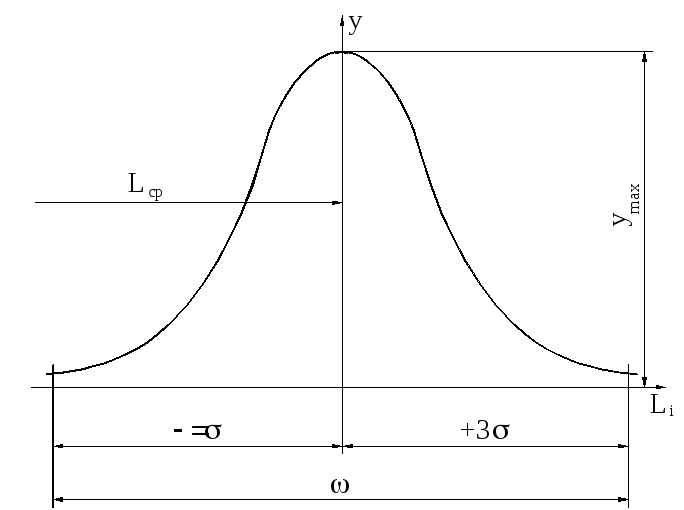

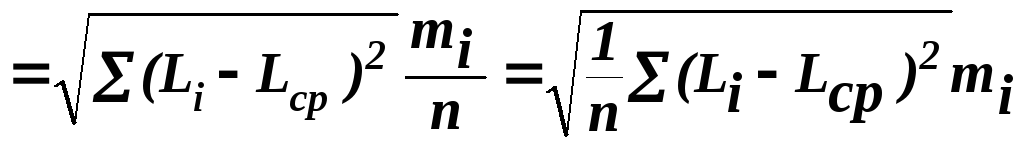

По данным непосредственных измерений и расчётов по формуле, погрешность определения среднего квадратического отклонения, обозначаемого в этом случае S, зависит от общего количества n измеряемых заготовок и в отдельных случаях весьма значительна. Учитывая это, для предотвращения возможного появления брака целесообразно при использовании формулы

![]() (4)

(4)

принять следующее соотношение:

![]() =

pS,

(5)

=

pS,

(5)

где S – среднее квадратическое отклонение, определяемое на основании данных замеров партии заготовок:

![]()

;

(6)

;

(6)

р – коэффициент, учитывающий погрешность определения среднего квадратического при малых размерах партии измеренных заготовок.

Наибольшая

погрешность

![]() определения S

в процентах к среднему квадратическому

определения S

в процентах к среднему квадратическому

![]() генеральной совокупности и значение

поправочного коэффициента р

при разном числе заготовок представлены

в табл. 1.

генеральной совокупности и значение

поправочного коэффициента р

при разном числе заготовок представлены

в табл. 1.

Таблица 1