4. Розрахунок зубчатої передачі

Вибираємо матеріал шестерні й колеса і призначаємо термообробку (таблиця Б4). Рекомендується для шестерні й колеса призначити сталь однієї і тої ж марки, але забезпечити відповідною термообробкою твердість поверхні зубів шестерні на 20...30 одиниць за Бринелем вище твердості колеса .

Приймаємо :

Шестерня: сталь - 45 ; термообробка – поліпшення

НВ1 =235 ; Dгран= 80 ; Sгран= 50

Колесо, сталь - 45 ; термообробка - поліпшення

НВ2 = 180 ; Dгран= 125 ; Sгран=80

Допустимі контактні напруження.

Для прямозубих передач допустимі контактні напруження визначаються тільки для матеріалу колеса як менш міцного

![]() (4.1)

(4.1)

де H02- границя контактної витривалості при базовому числі циклів (таблиця Б5)

![]() ,

,![]() -

допустимі контактні напруження

для шестерні і колеса окремо

-

допустимі контактні напруження

для шестерні і колеса окремо

![]() ;

;

![]() ;

;

де H01 і H02- границі контактної витривалості при базовому числі циклів (таблиця Б5)

![]() (4.2)

(4.2)

[НО]

1

=![]() МПа

;

МПа

;

[НО]2

= 7=![]() МПа

;

МПа

;

Коефіцієнт довговічності прийняти KHL= 1.

![]() МПа

;

МПа

;

![]() МПа

;

МПа

;

При цьому необхідно перевірити умову [Н ]1 1,23 [Н ]2.

Якщо ця умова не виконується, то за допустиме напруження прийняти [Н] =1,23 [Н ]2

![]() (4.3)

(4.3)

![]() МПа

МПа

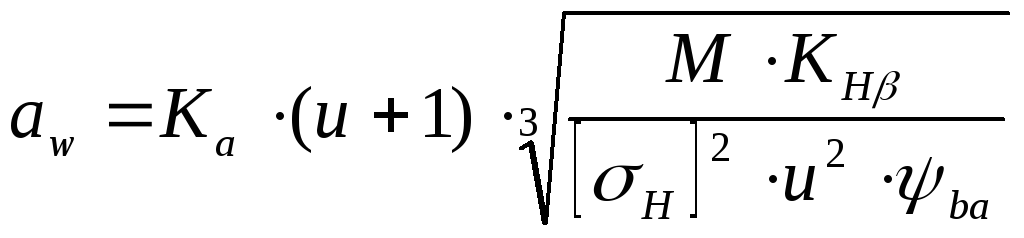

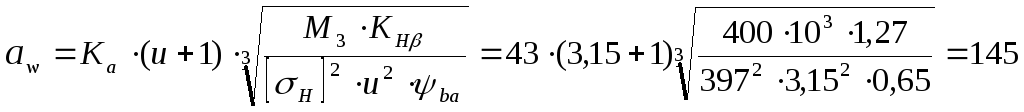

Міжосьова відстань передачі з умови контактної витривалості

(4.4)

(4.4)

де, Ка - допоміжний коефіцієнт для косозубих коліс Ка=43

ba - коефіцієнт ширини вінця колеса відносно міжосьової відстані вибираємо зі стандартного ряду з врахуванням симетричного розташування коліс відносно опор, ba= 0,4 – 0,5 – для косозубих коліс;

КH

-

коефіцієнта

нерівномірності розподілу навантаження

по довжині контакту

зубів прийняти

в

залежності

від коефіцієнта ширини вінця колеса

d

(таблиця

Б6 )

.

КH

=1,27

КH

-

коефіцієнта

нерівномірності розподілу навантаження

по довжині контакту

зубів прийняти

в

залежності

від коефіцієнта ширини вінця колеса

d

(таблиця

Б6 )

.

КH

=1,27

В

формулі М3

–

момент на вихідному валу редуктора,

виразити в Нм,

![]() - в МПа.

- в МПа.

![]()

мм

мм

Обчислену міжосьову відстань округлюють до найближчого станартного значення в більшу сторону аw=160мм (таблиця Б7)

Номінальний модуль зачеплення

![]() (4.5)

(4.5)

![]()

Приймаємо

![]() мм

(таблиця

Б8)

мм

(таблиця

Б8)

Число зубів шестерні й колеса

![]() (4.6)

(4.6)

![]()

![]()

Фактичне передаточне число

![]()

Уточнюємо значення кута нахилу зубів

![]()

=27; tag= 0,51 ;

Основні геометричні розміри передачі

- ділильні діаметри

![]() (4.7)

(4.7)

шестерні

![]() мм

;

мм

;

колеса

![]() мм;

мм;

фактична міжосьова відстань

![]() мм

;

мм

;

-

діаметри кіл вершин зубів

-

dа1

= d1

+ 2m=![]() мм

;

мм

;

da2

= d2

+ 2m =![]() мм

;

мм

;

- діаметри кіл впадин

df1

= d1

– 2,5m=![]() мм

;

мм

;

df2

= d2

– 2,5m=![]() мм

;

мм

;

ширина вінця

колеса

b2

=aaw![]() мм

;

мм

;

шестерні

b1

= b2

+(2...5)![]() мм.

мм.

Колова швидкість зубчастих коліс

![]() (4.8)

(4.8)

![]() м/с

м/с

З таблиці Б11 прийняти 8-му степінь точності виготовлення коліс .

![]() м/с

м/с

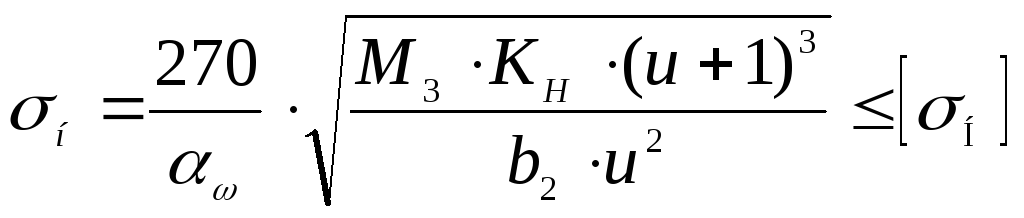

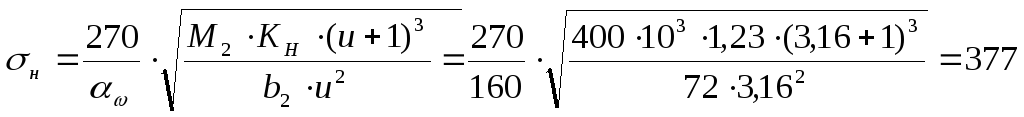

Перевіряємо робочі поверхні зубів за контактними напруженнями

(4.9)

(4.9)

тут М2 –момент на вихідному валу редуктора , виразити в Нмм, d2 – у мм

КН - поправочний коефіцієнт

Кн=КнКнКнv

де Кн ‑ коефіцієнт, який враховує нерівномірність розподілення навантаження між зубами, для косозубих коліс Кн=1,1;

Кн ‑ коефіцієнт, який враховує нерівномірність розподілення навантаження по ширині вінця, Кн =1,02 (таблиця Б9);

Кнv – коефіцієнт динамічного навантаження,

Кнv=1,1 при НВ350

Кнv=1,05 при НВ>350

Кн=![]()

МПа

МПа

![]()

Визначимо сили, які діють у зачепленні:

колова

Ft

=![]() ;

(4.10)

де ,

М1

-

момент на ведучому валу редуктора

;

(4.10)

де ,

М1

-

момент на ведучому валу редуктора

Ft

=![]() ;

;

радіальна

Fr=![]() (4.11)

(4.11)

=200

– кут

підйому зуба,

![]()

Fr=![]()

Перевіряємо

зуби за напруженнями згину.

Перевіряємо

зуби за напруженнями згину.

Допустимі напруження визначаємо для шестерні й колеса за формулою

![]() (4.13)

(4.13)

З

таблиці Б5, для сталі 45 покращеної при

твердості НВ≤350

![]()

для

шестерні

![]() МПа;

МПа;

для

колеса

![]() МПа;

МПа;

![]() – коефіцієнт

безпеки,

– коефіцієнт

безпеки,

де

![]() =1,75;

=1,75;

![]() =1, тоді

=1, тоді

![]() 1,75

1,75

Допустимі напруження

для

шестерні

![]() МПа;

МПа;

для

колеса

![]() МПа;

МПа;

Знаходимо

відношення

![]()

YF - коефіцієнт форми зуба шестерні й колеса, який залежить від еквівалентного числа зубів (для косозубої і шевронної передачі (таблиця Б10).

Еквівалентне число зубів

шестерні

![]()

колеса![]()

YF1=3,81;

YF2=3,6;

![]() ;

;

![]()

Подальші розрахунки виконуємо для колеса, так як для нього знайдене відношення менше .

Перевіряємо міцність зубів

![]() (4.14)

(4.14)

де

КF

‑ коефіцієнт нерівномірності

навантаження по довжині зуба, (таблиця

Б9); КF

=1,03

де

КF

‑ коефіцієнт нерівномірності

навантаження по довжині зуба, (таблиця

Б9); КF

=1,03

КFV – коефіцієнт динамічності,

КFV=1,2 при НВ350

КFV=1,1 при НВ>350

КF ‑ коефіцієнт, який враховує нерівномірність розподілення навантаження між зубами (таблиця Б12); КF =0,96

Y

‑ коефіцієнт, який враховує нахил

зуба, враховується

![]()

![]() МПа;

МПа;

![]() -

умова міцності виконується

-

умова міцності виконується

![]()

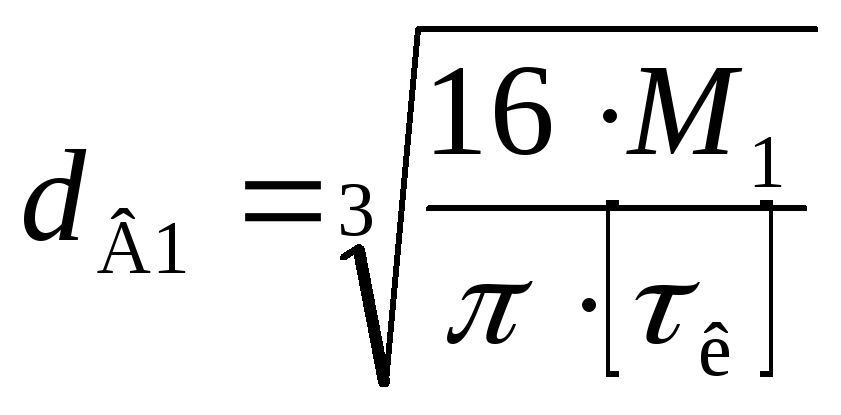

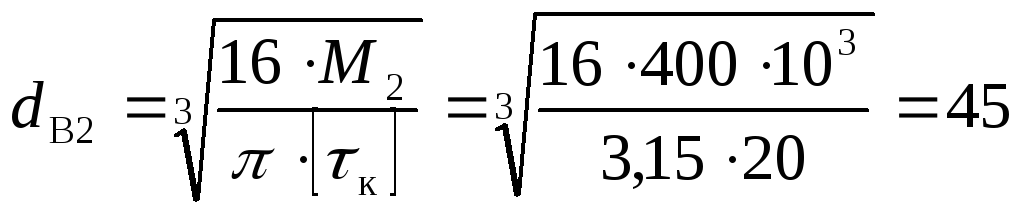

5. Попередній розрахунок валів редуктора

5. Попередній розрахунок валів редуктора

Попередні й розрахунок проведемо на кручення за заниженим допустимим напруженням, так як далі буде проведено уточнений розрахунок вала.

Спочатку визначаємо діаметр вихідного кінця вала, а потім, враховуючи конструктивні особливості, призначають діаметри посадочних місць для зубчастих коліс і підшипників. Діаметр вихідного кінця вала визначимо з розрахунку на міцність при крученні.

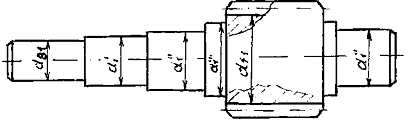

Ведучий вал.

Прийняти []к= 25 МПа.

Діаметр вихідного кінця вала.

(5.1)

(5.1)

Де, М1 – момент на ведучому валу редуктора підставити, Нмм.

![]() мм

мм

Приймаємо dB1=32 мм.

Посадочні

розміри під манжетне ущільнення

![]()

![]() =36мм,

під підшипники

=36мм,

під підшипники

![]() =40мм,

упорного бортика

=40мм,

упорного бортика

![]() =45

мм

, для посадки орієнтовно

призначеного підшипника .

=45

мм

, для посадки орієнтовно

призначеного підшипника .

При призначенні посадочних розмірів враховуємо , що перепади діаметрів повинні складати 5...10 мм, для упорного бортика до 10мм, а діаметри вала під ущільнення і підшипники повинні відрізнятися на 2... 7 мм.

Шестерню

доцільно виготовити заодно

з валом (рисунок 5.1).

Шестерню

доцільно виготовити заодно

з валом (рисунок 5.1).

Рисунок 5.1 - Конструювання ведучого вала

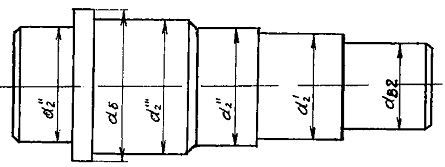

Ведений

вал.

Ведений

вал.

Так як в завданні не вказано, що буде знаходитись на вихідному валу редуктора, то прийняти []к= 20 МПа.

Діаметр вихідного кінця вала.

мм

мм

де , М2 – момент на веденому валу редуктора підставити в Нмм.

Одержаний

результат округлюємо до ближчого

більшого значення з стандартного

ряду dB2=45

мм. Призначаємо

діаметр під ущільнення

![]() =50

мм,

діаметр вала під підшипник

=50

мм,

діаметр вала під підшипник

![]() =55

мм,

; діаметр вала під посадку маточини

зубчастого колеса

=55

мм,

; діаметр вала під посадку маточини

зубчастого колеса

![]() =

63 мм,

; діаметр упорного бортика dб=71мм.

=

63 мм,

; діаметр упорного бортика dб=71мм.

Рисунок 5.2 - Конструювання веденого вала

6.

Конструктивні розміри зубчатої пари

редуктора

6.

Конструктивні розміри зубчатої пари

редуктора

Діаметр маточини колеса

![]() (6.1)

(6.1)

де,

![]() -

діаметр вала під маточину колеса, мм

-

діаметр вала під маточину колеса, мм

![]() =

=![]() мм

мм

Прийняти

![]() 90

мм

90

мм

Довжина маточини

lмат=(1,2...1,5)![]() (6.2)

(6.2)

lмат

=![]() мм

мм

Прийняти lмат = 80 мм

Товщина ободу

![]() (6.3)

(6.3)

де

,

![]() -

модуль зубчастої передачі, мм

-

модуль зубчастої передачі, мм

![]() мм

мм

Прийняти

![]() 12мм

12мм

Колесо виготовляється з поковки, конструкція дискова.

Товщина диска

l= (0,2...0,3)b2 (6.4)

де, b2 - ширина колеса, мм

l

=![]() мм

мм

Прийняти l = 20мм

Діаметр отворів в диску призначається конструктивно, але не менше 15...20мм.

7. Конструктивні розміри корпуса й

кришки редуктора

7. Конструктивні розміри корпуса й

кришки редуктора

Товщина стінки корпуса

![]() мм

мм

Товщина стінки кришки редуктора

![]() 9

мм

9

мм

Товщина верхнього пояса корпуса редуктора

![]()

![]() мм

мм

Товщина поясу кришки редуктора

![]() =13мм

=13мм

Товщина нижнього поясу корпуса редуктора

![]()

![]() мм,

мм,

прийняти

![]() 20мм

20мм

Товщина ребер жорсткості корпуса редуктора

![]()

![]() мм

мм

Діаметр фундаментних болтів

![]()

![]() (мм),

(мм),

прийняти

![]() 20мм

20мм

Ширина нижнього пояса корпуса редуктора (ширина фланця для кріплення редуктора до фундаменту).

![]()

![]() мм

мм

Діаметр болтів (гвинтів). які з’єднують корпус із кришкою редуктора приймають в залежності від міжосьової відстані з таблиці Б23.

dк

= (0,5.. .0,6)

dк

= (0,5.. .0,6)

![]()

![]() мм,

мм,

прийняти dк = 12мм

Ширина пояса (ширина фланця) з'єднання корпуса й кришки редуктора біля підшипників

К

= 3dк![]() мм

мм

Ширину пояса К1 призначають на 2...8 мм більше К , прийняти К1 =42мм.

Діаметр болтів (гвинтів), які з’єднують кришку й корпус редуктора біля підшипників

dкп

= 0,7![]()

![]() мм

мм

Діаметр болтів для кріплення кришок підшипника до редуктора прийма-ють із таблиці Б24.

![]()

![]() мм,

мм,

прийняти

![]() =12мм

для швидкохідного і тихохідного валів.

=12мм

для швидкохідного і тихохідного валів.

Діаметр віджимних болтів можна приймати орієнтовно з діапазону 8...16мм (більші значення для тяжких редукторів).

Діаметр гвинтів для кріплення кришки оглядового отвору

dко = 6…10мм,

прийняти dко =10мм

Діаметр різьби пробки (для зливу масла з корпусу редуктора)

![]()

![]() мм,

прийняти

мм,

прийняти

![]() 17мм

17мм

Відстань між внутрішньою стінкою основи корпуса редуктора й колом вершин зубів колеса

![]()

![]() мм

,

мм

,

прийняти у'=50мм.

Відстань між внутрішньою стінкою кришки редуктора й колом вершин зубів колеса

![]()

![]() мм

мм

8.

Розрахунок передачі гнучким зв’язком

8.

Розрахунок передачі гнучким зв’язком

Розрахунок пасової передачі виконуємо з використанням комп’ютерної програми “Компас”.

Розрахунок вихідних даних.

Прийняти переріз клинового паса (таблиця Б13).

За потужністю, що передається P1 =7,5кВт і частотою обертання n1=965 об/хв враховуючи, що кутова швидкістю малого шківа 1 =100 рад/с , приймають переріз клинового паса (таблиця Б13.). Переріз паса - Б

Для прийнятого перерізу паса виписуємо з таблиць площу перерізу А, і висоту перерізу паса h (таблиця Б15), а потім прийняти діаметр малого шківа d1 ( таблиця Б16 )

А=138мм2

h=10,5мм

Приймаємо d1 =125мм

Визначаємо швидкість паса і порівнюємо її з максимально допустимою

=

![]() (8.1)

(8.1)

=

![]() мм/с=6,3м/с

мм/с=6,3м/с

max= 25 м/с

Розрахунковий діаметр більшого шківа

d2=ud1(1 -) (8.2)

d2![]() мм

мм

де, - коефіцієнт ковзання =0,015

округлити d2=400мм за стандартним рядом чисел (таблиця Б14)

Орієнтовна міжосьова відстань

![]() (8.3)

(8.3)

![]() мм

мм

Розрахункова

довжина паса

Розрахункова

довжина паса

l =2а + 0,5(d2 + d1) + 0,25(d2 – d1)2/ а (8.4)

l![]() мм

мм

прийняти величину l=3900мм за стандартним рядом (таблиця Б15)

Кут обхвату пасом малого шківа

1

=![]() (8.5)

(8.5)

1

![]()

1 [1 ] =120°

Допустима приведена потужність, що передається одним пасом, [Рп]

[Pn]=[P0]CaCpClCz (8.6)

де [Р0]- допустима приведена потужність (таблиця Б16),[Р0]=4,88кВт

С - коефіцієнт кута обхвату (таблиця Б17). С=0,95

Сl - коефіцієнт, який враховує вплив на довговічність довжини паса (таблиця Б18) у залежності від відношення розрахункової довжини до вихідної l/l0 =2497/2240=1,11 ( l0 береться з таблиці Б16).Сl=1,01

Ср - коефіцієнт динамічного навантаження (таблиця Б19).Ср=1

Cz - коефіцієнт, який враховує очікуване число пасів у комплекті (таблиця Б20) . Очікуваним числом пасів задаємося Cz =0,9

[Pn]![]() кВт

кВт

Число пасів у комплекті

![]() (8.7)

(8.7)

![]()

Сила попереднього натягу паса

![]() (8.8)

(8.8)

![]()

Сила, яка діє на вали:

Fn = 2F0sin(1 /2) (8.9)

Fn

![]()

Вихідні дані

1. Попереднє передаточне відношення и=3 ;

2. Попередня міжосьова відстань аw=824мм ;

3. Потужність Р1=7,5 кВт;

4. Частота обертання n1=960об/хв;

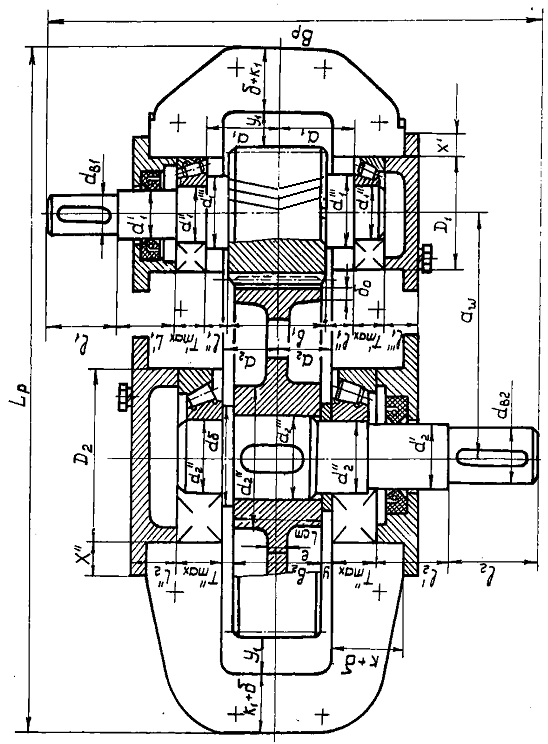

9 Ескізна компоновка редуктора

Щоб накреслити компоновку редуктора, перевірити міцність і жорсткість валів, необхідно орієнтовно знайти інші конструктивні розміри його деталей і складальних одиниць.

Зазор

між внутрішньою боковою стінкою корпуса

й торцем

шестерні або колеса визначають

із співвідношення Y

= ( 0,5…1,5 )![]()

![]() ,

прийняти Y

=10мм.

,

прийняти Y

=10мм.

Якщо lмат > b1 , то відкладають Y від торця маточини.

Відстань між внутрішньою стінкою корпуса (кришки) редуктора й колом зубів колеса і шестерні

Y1

= ( 0,5…1,5 )![]() , прийняти Y1

= 10мм.

(не менше 8 мм).

, прийняти Y1

= 10мм.

(не менше 8 мм).

Для

забезпечення достатньої місткості

масляної ванни картера редуктора

відстань від кола dа2

до внутрішньої стінки картера

орієнтовно призначають із співвідношення

![]() =

( 3…4 )

=

( 3…4 )![]()

![]() , прийняти

, прийняти

![]() =

30 мм,

(не менше 8 мм).

=

30 мм,

(не менше 8 мм).

Довжини вихідних кінців швидкохідного l1 і тихохідного l2 валів визначають із співвідношення l=(1.5 ... 2)dВ, a потім уточнюють, виходячи з довжин маточин деталей складальних одиниць, які насаджуються на ці кінці:

l1

= (1, 5 . . .2)dВ1![]() , прийняти l1

= 60мм;

, прийняти l1

= 60мм;

l2

= (1, 5 . . .2)dВ2

![]() ,

прийняти l2

= 80мм

,

прийняти l2

= 80мм

Орієнтовно призначаємо тип підшипників кочення для швидкохідного і тихохідного валів і визначаємо конструктивні розміри підшипникових вузлів.

Типорозміри підшипників намічаються орієнтовно для можливості компоновки редуктора: в подальшому при підборі підшипників за динамічною вантажепід’ємністю їх, параметри будуть уточнені. Орієнтуючись на легку серію підшипника для швидкохідного і тихохідного валів із таблиці Б26-27 одержимо .

Орієнтовно призначають підшипники легкої серії.

Для шевронних редукторів - кулькові радіальні

Призначаємо кулькові радіальні підшипники. Виписуємо основні параметри підшипників (таблиця 26, 28)

|

Умовне позначення підшипника |

d |

D |

B або (Tmax ) |

Вантажепід’ємність |

||

|

Розміри, мм |

Сr |

С0r |

||||

|

208 211 |

40 55 |

80 100 |

18 21 |

25,6 34 |

18,1 25,6 |

|

Розмір

X = 2dп

, прийняти

XІ

= 2dпІ

=

![]() мм

- для швидкохідного вала; XІІ

= 2dпІІ

=

мм

- для швидкохідного вала; XІІ

= 2dпІІ

=

![]() мм

- для тихохідного вала.

мм

- для тихохідного вала.

Розміри

![]() і

і

![]() орієнтовно прийняти

орієнтовно прийняти

![]() або

або

![]() мм,

мм,

![]() мм.

мм.

Відстань від торця підшипника швидкохідного вала до торця шестерні

![]() =

8…18 мм,

прийняти

=

8…18 мм,

прийняти

![]() =

=![]() =12

мм.

=12

мм.

![]() =

8…18 мм,

прийняти

=

8…18 мм,

прийняти

![]() =12

мм.

=12

мм.

Визначаємо відстань а1 і а2 по довжині осі вала від точки прикладення сил, які виникають у зубчастому зачепленні, до точок прикладення опорних реакцій. Для радіальних і радіально-упорних підштпників реакції лежать на середині ширини підшипників:

Ведучий вал

![]() мм

мм

Ведений вал

![]() мм

мм

Відстань від точок прикладання опорних реакцій до точки прикладання сили що передається на вал від пасової (ланцюгової передачі) орієнтовно рівна сумі : довжини вихідного кінця вала , відстані до початку підшипника й половині висоти підшипника ( відстані вимірюються з компоновки)

Габаритні розміри редуктора

Ширина редуктора

![]() Довжина редуктора.

Довжина редуктора.

![]()

Висота редуктору.

![]() де

де

![]() - загальна висота приливу і оглядової

кришки

- загальна висота приливу і оглядової

кришки

![]()

Викреслюємо компоновку редуктора на міліметровому папері в масштабі 1:1. При цьому орієнтовно одержані конструктивні розміри редуктора і його деталей можуть незначно змінитися.

Приблизно

по середині листка паралельно його

довгій стороні проводимо горизонтальну

осьову лінію, потім дві вертикальні

лінії - осі валів на відстані aw

Викреслюємо ведучий і ведений вали,

зубчасте колесо в зачепленні з валом

- шестернею, окреслюємо внутрішню

стінку корпуса, потім підшипники,

кришки, ущільнення, зовнішню поверхню

корпуса редуктора.

Рисунок 9.1.Компоновка одноступінчатого циліндричного редуктора.

10. Вибір підшипників кочення за динамічною

вантажепід’ємністю

10. Вибір підшипників кочення за динамічною

вантажепід’ємністю

Ведучий вал.

З попередніх розрахунків маємо Ft=3167Н ; Fr=1153Н ; із компоновки редуктора а1=57мм; l1=60мм.

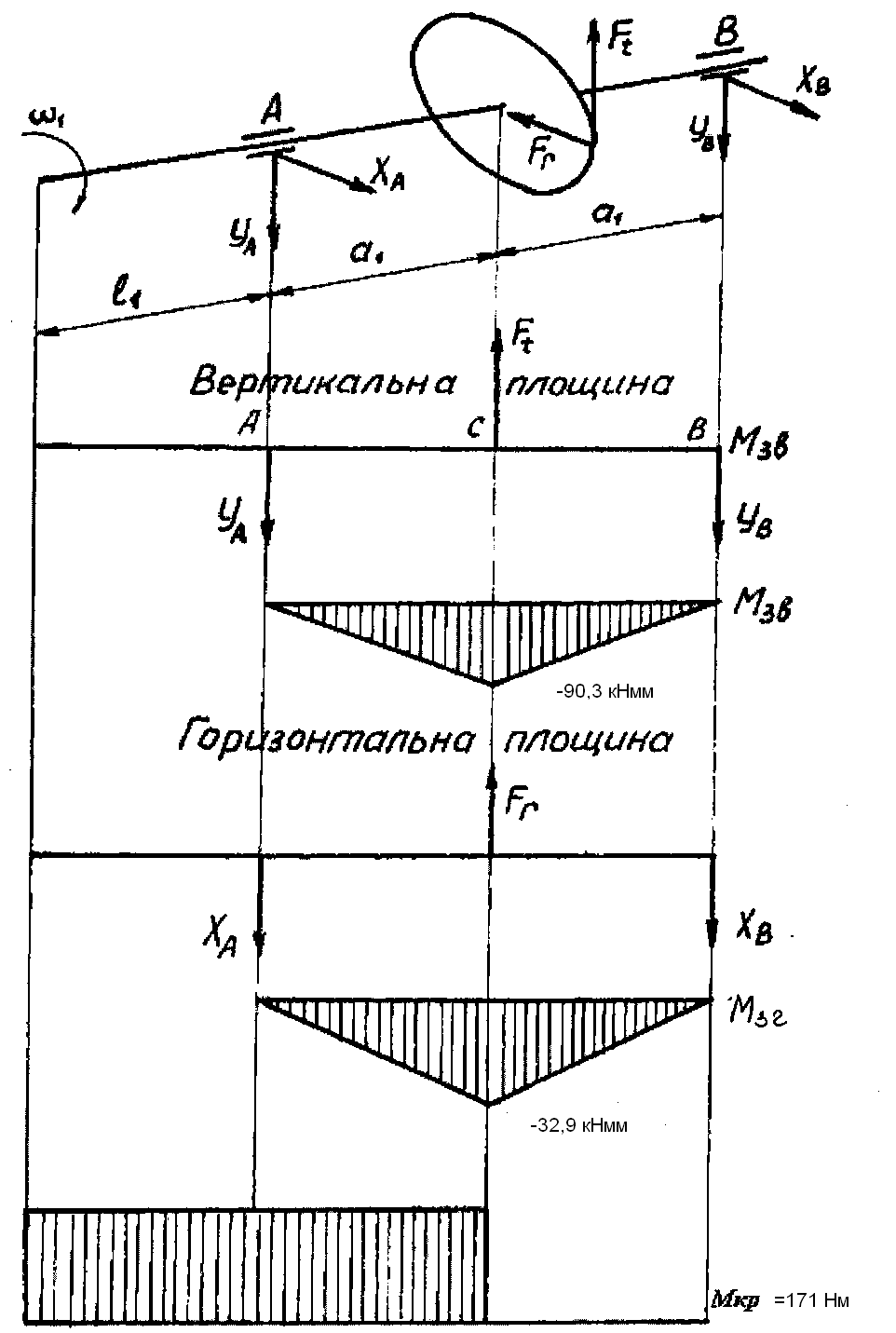

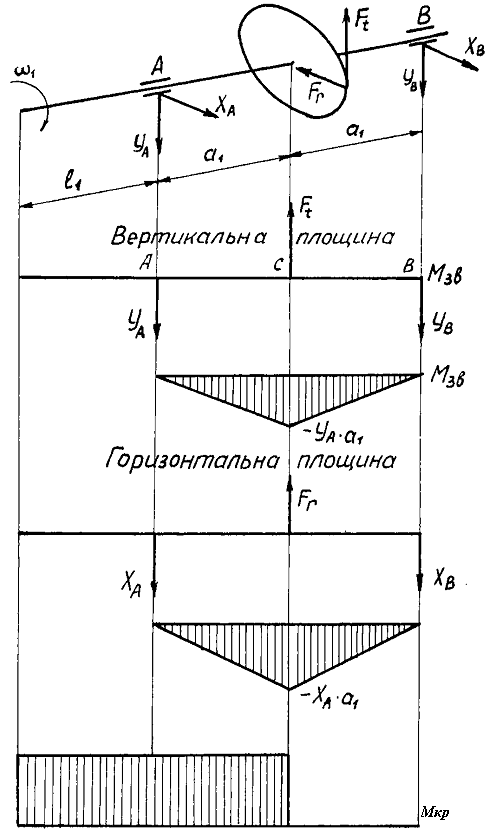

Креслимо розрахункову схему (рисунок 10.1) навантаження вала (на окремому листку) і будуємо епюри згинаючих і крутних моментів. Визначаємо реакції опор в вертикальній і горизонтальній площинах

Вертикальна площина.

![]()

![]()

![]() Н

Н

![]()

![]()

![]() Н

Н

Перевірка:

![]()

![]()

Горизонтальна площина.

![]()

![]()

![]()

![]()

![]()

![]()

Перевірка:

![]()

![]()

Сумарний згинаючий момент в перерізі С

Мзг

=

![]() (10.1)

(10.1)

де, Мзгг і Мзгв – згинаючий момент в перерізі С відповідно у вертикальній і горизонтальній площинах, кНм;

Мзг

=

![]() кНмм

кНмм

Рисунок 10.1- Розрахункова схема ведучого вала косозубого редуктора

Крутний

момент Mкр

= М1=171Нм

Крутний

момент Mкр

= М1=171Нм

Підбираємо підшипники кочення в залежності від розміру і напряму діючих на підшипники навантажень, діаметру цапфи, на яку насаджується

підшипник, характеру навантажень, кутової швидкості, бажаного строку служби підшипника і його найменшої вартості.

Сумарні радіальні опорні реакції для опор А і В

Опора

A RrA=![]() Н

Н

Опора

В RrB=![]() Н

Н

Порівняємо RrA і RrB і визначимо більш навантажену опору. Опори А і В навантаженні однаково.

Вибираємо тип підшипника. Для прямозубих передач вибираємо радіальні кулькові підшипники 206 .

Попередньо приймають підшипники легкої серії:

Для вибраних кулькових радіальних підшипників із таблиці Б26 виписуємо наступні дані:

динамічна вантажепід’ємність Сr= 25,6кН

статична вантажепід’ємність Сor=18,1кН

Так як підшипники радіальні, то осьові складові підшипників RsA =0 і RsB =0 .

Еквівалентне динамічне навантаження по більш навантаженій опорі

![]() (10.2)

(10.2)

де V - коефіцієнт обертання кільця підшипника V=1;

Кб - коефіцієнт безпеки залежить від характеру навантаження (таблиця Б30) Кб=1;

КТ - коефіцієнт, який враховує вплив температури на довговічність підшипника (таблиця Б31) КТ=1,2.

![]() Н

Н

Розрахункова динамічна вантажепід’ємність

![]() (10.3)

(10.3)

де

Lh

- потрібна довговічність підшипника,

дорівнює строку служби редуктора

Lh

= 12000-25000

год.

де

Lh

- потрібна довговічність підшипника,

дорівнює строку служби редуктора

Lh

= 12000-25000

год.

![]() -

кутова швидкість ведучого вала редуктора,

рад/с

-

кутова швидкість ведучого вала редуктора,

рад/с

![]() кн.

кн.

Перевіряємо придатність підшипника

Спт=9кН<Сr=25,6кН

Ведений вал.

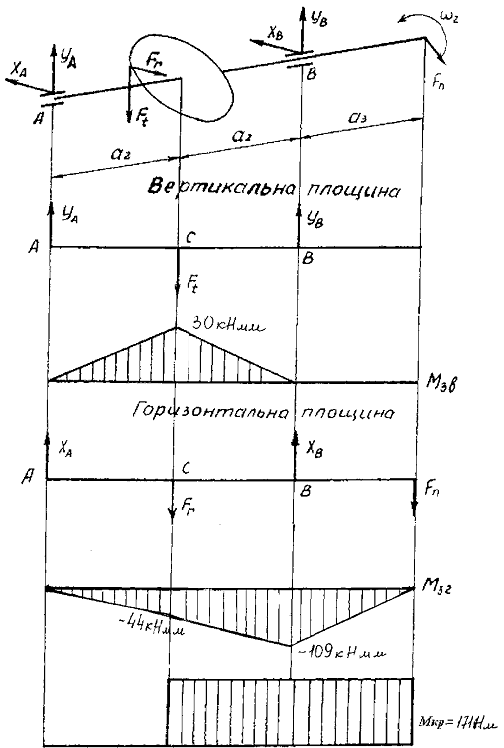

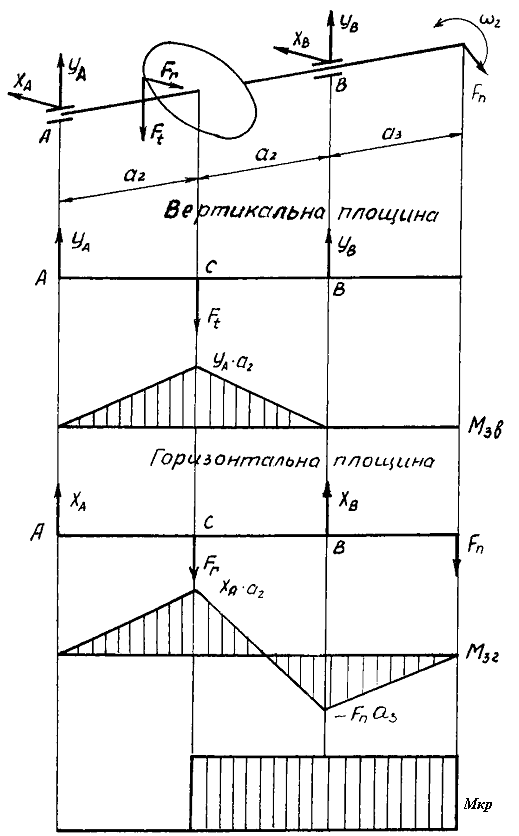

З попередніх розрахунків маємо Ft=3167Н ; Fr=1153Н ; Fn=2333Н з компоновки редуктора а2=66мм; а3=l2= 80мм.

Креслимо розрахункову схему (рисунок 10.2) навантаження вала (на окремому листку) і будуємо епюри згинаючих і крутних моментів. Визначаємо реакції опор в вертикальній і горизонтальній площинах

Вертикальна площина.

![]()

![]()

![]() Н

Н

![]()

![]()

![]() Н

Н

Перевірка:

![]()

![]()

Горизонтальна площина.

![]()

![]()

![]()

![]()

![]()

![]()

Перевірка:

![]()

![]()

Будуємо епюри згинаючих моментів у вертикальній і горизонтальній площинах, для чого обчислюємо їх значення в характерних перерізах

Вертикальна площина.

переріз

А ; Мзг=![]()

Рисунок

10.2 - Розрахункова схема веденого вала

редуктора

Рисунок

10.2 - Розрахункова схема веденого вала

редуктора

переріз

С ; Мзг=![]() або

або

![]() ;

;

переріз

В ; Мзг=![]()

Горизонтальна площина.

переріз

А ; Мзг=![]() ;

;

переріз

С ; Мзг=![]() або

або

![]()

переріз

В ; Мзг=![]()

Сумарний згинаючий момент в перерізі С

Мзг

=

Мзг

=

![]() кНмм

кНмм

Мзгг і Мзгв – згинаючий момент в перерізі С відповідно у вертикальній і горизонтальній площинах ,Нмм.

Сумарний згинаючий момент в перерізі B

Мзг

=

![]() кНмм

кНмм

Крутний момент Mкр = М2=343Нм

Підбираємо підшипники кочення в залежності від розміру і напряму діючих на підшипники навантажень, діаметру цапфи, на яку насаджується підшипник, характеру навантажень, кутової швидкості, бажаного строку служби підшипника і його найменшої вартості.

Сумарні радіальні опорні реакції для опор А і В

Опора

A RrA=![]() Н

Н

Опора

В RrB=![]() Н

Н

Порівняємо RrA і RrB і визначимо більш навантажену опору.

Більше навантажена опора В.

Підбір підшипників ведемо по більш навантаженій опорі.

Вибираємо тип підшипника. Для прямозубих передач вибираємо радіальні кулькові підшипники 208 .

Попередньо приймають підшипники легкої серії:

Для вибраних кулькових радіальних підшипників із таблиці Б26 виписуємо наступні дані:

динамічна вантажепід’ємність Сr= 25,6кН

статична вантажепід’ємність Сor=18,1кН

Так як підшипники радіальні, то осьові складові підшипників RsA =0 і RsB =0 .

Еквівалентне динамічне навантаження по більш навантаженій опорі

![]()

де V - коефіцієнт обертання кільця підшипника V=1;

Кб - коефіцієнт безпеки залежить від характеру навантаження (таблиця Б30) Кб=1;

КТ - коефіцієнт, який враховує вплив температури на довговічність підшипника (таблиця Б31) КТ=1,2.

![]() Н

Н

Розрахункова динамічна вантажепід’ємність

![]() (10.3)

(10.3)

де Lh - потрібна довговічність підшипника, дорівнює строку служби редуктора Lh = 12000-25000 год.

![]() -

кутова швидкість ведучого вала редуктора

(рад/с)

-

кутова швидкість ведучого вала редуктора

(рад/с)

![]() кН

кН

Перевіряємо придатність підшипника Спт=32кН<Сr=25,6кН - нерівність не виконується , необхідно прийняти підшипники середньої серії.

Вибираємо підшипники середньої серії 308 .

Для вибраних кулькових радіальних підшипників із таблиці Б26 виписуємо наступні дані:

динамічна вантажепід’ємність Сr= 31,9 кН

статична вантажепід’ємність Сor=22,7 кН

Розрахункова динамічна вантажепід’ємність

![]() кН

кН

11. Вибір муфт

11. Вибір муфт

Для з’єднання вала редуктора з валом двигуна вибираємо з таблиці Б39 пружну втулково-пальцеву муфту МУВП за діаметром вала dв1=22мм.

Номінальний

момент, який передається муфтою М1=![]() Нм:

Нм:

Розрахунковий момент

![]() (11.1)

(11.1)

![]()

![]() Нм;

Нм;

прийнявши коефіцієнт режиму роботи:

при змінному навантаженні Кр=1,5-2;

при спокійному навантаженні Кр=1,15-1,4.

За таблицею ГОСТ згідно діаметра вала вибираємо муфту і виписуємо допустимий момент і її розміри (таблиця Б40):

Допустимий момент [Mp]=55Нм

Діаметр кола розміщення пальців D1=68мм

Кількість пальців z=6

Діаметр пальця dп=10мм

Довжина втулки l=104мм

Довжина пальця lп=19мм

Навантаження на один палець:

![]() Н;

Н;

Перевіряємо умову міцності на згин.

Максимальне напруження згину:

![]() МПа;

МПа;

![]() МПа

МПа

12.

Вибір шпонок і перевірний розрахунок

шпонкових з’єднань

12.

Вибір шпонок і перевірний розрахунок

шпонкових з’єднань

Шпонки підбирають в залежності від діаметру вала (таблиця Б32) і перевіряють розрахунком з’єднання на зминання.

Ведучий вал.

Для консольної частини вала при dВ1 = 32мм із таблиці Б32. підбирають призматичну шпонку bхh=10x8мм

Довжину шпонки прийняти з ряду стандартних довжин так, щоб вона була менша від довжини посадочного місця вала l1 =60мм на 3...10 мм.

Прийняти l =50мм.

Допустиме

напруження зминання при стальній

маточині і спокійному навантаженні

![]() =120МПа

при змінному навантаженні

=120МПа

при змінному навантаженні

![]() знижують на 50%, при чавунній маточині

знижують на 50%, при чавунній маточині

![]() =70МПа

=70МПа

Обчислюємо розрахункове напруження зминання

![]() (12.1)

(12.1)

де , М1 – момент на ведучому валу редуктора, Нм

![]() МПа

МПа

![]()

Остаточно прийняти шпонку 10x8x50мм .

Якщо розрахункове напруження перевищує допустиму більш як на 5%, то збільшують довжину шпонки і відповідно маточини.

Ведений вал.

Для консольної частини вала при dВ2 =44мм із таблиці Б32 підбирають призматичну шпонку bхh=14х9мм.

Довжину шпонки прийняти з ряду стандартних довжин так, щоб вона була менша від довжини посадочного місця вала l2=80мм на 3...10 мм.

Прийняти l = 70мм.

Обчислюємо розрахункове напруження зминання

![]() (12.2)

(12.2)

де , М1 – момент на ведучому валу редуктора, Нм

![]() МПа

МПа

![]()

Остаточно прийняти шпонку 14x9x70мм

Для

частини вала під маточину зубчастого

колеса при

![]() =63

мм з

таблиці Б32. підбирають призматичну

шпонку bхh=18х11мм.

=63

мм з

таблиці Б32. підбирають призматичну

шпонку bхh=18х11мм.

Довжину шпонки прийняти з ряду стандартних довжин так, щоб вона була менша від довжини посадочного місця вала lмат=90мм на 3...10 мм.

Прийняти l = 80мм.

Обчислюємо розрахункове напруження зминання

![]() МПа

МПа

![]()

Остаточно прийняти шпонку 18x11x80мм

13. Перевірний розрахунок веденого вала

редуктора

13. Перевірний розрахунок веденого вала

редуктора

Перевірний розрахунок полягає у визначенні коефіцієнтів запасу міцності для небезпечних перерізів і порівняння їх із допустимими .

Небезпечними перерізами вала є діаметр вала під зубчастим колесом, який послаблений шпонковим пазом, і діаметр вала під підшипниками.

Умова міцності має вигляд s [s].

З попередніх розрахунків виписуємо згинаючі сумарні моменти в небезпечних перерізах Мзг.

За матеріалом вала – сталь45 (термообробка – нормалізація) прийняти границю міцності за нормальними напруженнями -1 =335МПа (таблиця Б4)

Границя міцності за дотичними напруженнями:

![]()

![]() МПа

МПа

Переріз С–С. Діаметр вала в цьому перерізі d=45мм. Концентрацію напружень зумовлює наявність шпонкової канавки. Виписуємо коефіцієнти: ефективні коефіцієнти концентрації напружень k=1,9 і k=1,7 (таблиця Б33) масштабні фактори =0,79 і =0,6 (таблиця Б34); коефіцієнти =0,15; =0,1 (для вуглецевої сталі)

Згинаючий

сумарний момент в перерізі Мзг

=

![]()

Крутний

момент на валу

![]()

![]() Нмм

Нмм

Момент опору кручення, таблиця Б35, якщо d=63 мм;

( b=18мм; t1=4,4мм, таблиця Б32)

![]()

![]() (13.1)

(13.1)

![]() мм3

мм3

Момент опору згину, таблиця Б35,

![]()

![]() (13.2)

(13.2)

![]() мм3

мм3

Амплітуда і середнє напруження циклу дотичних напружень

![]() (13.3)

(13.3)

![]() МПа

МПа

Амплітуда напружень згину

![]() (13.4)

(13.4)

![]() МПа

МПа

Середнє напруження циклу нормальних напружень

![]() МПа

МПа

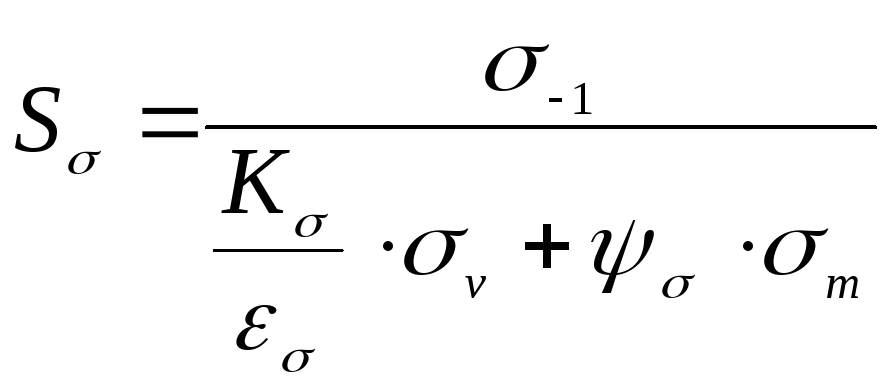

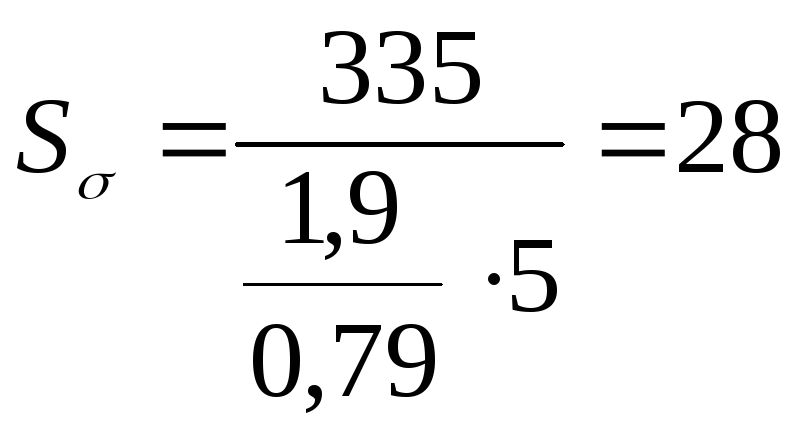

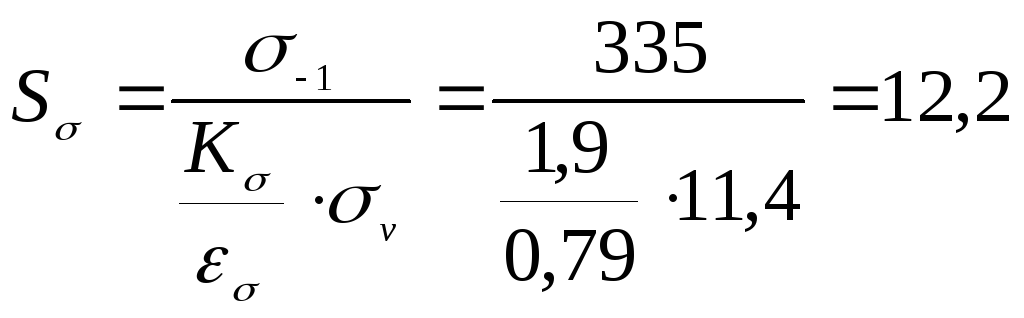

Коефіцієнт запасу міцності:

за нормальними напруженнями

(13.5)

(13.5)

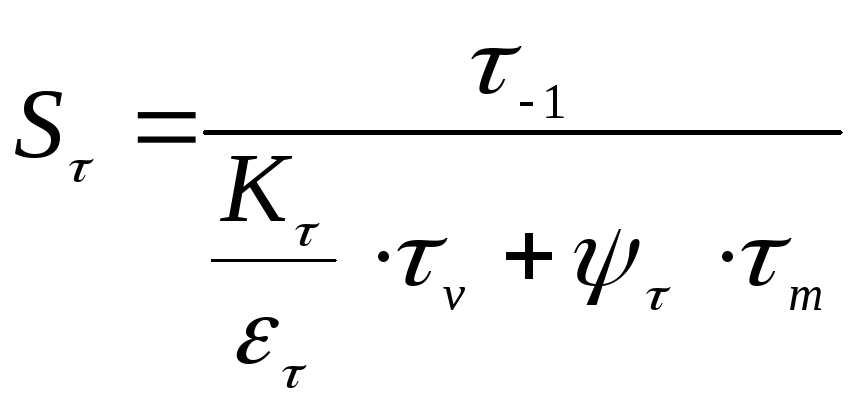

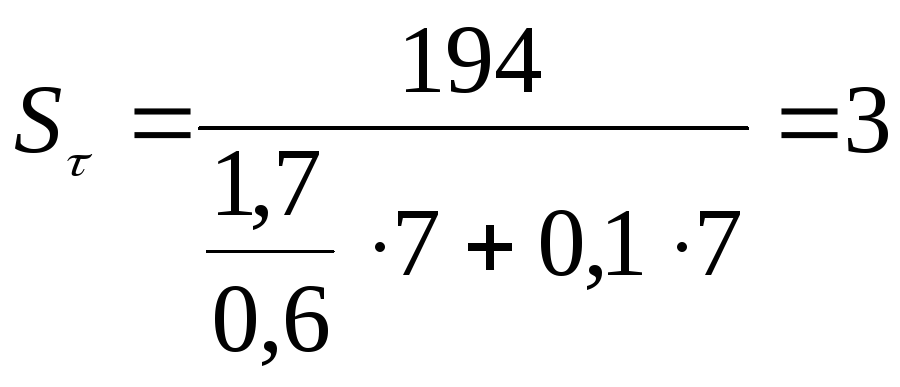

за дотичними напруженнями

(13.6)

(13.6)

Результуючий коефіцієнт запасу міцності для перерізу С –С

![]() (13.7)

(13.7)

![]()

Переріз B–B . Діаметр вала в цьому перерізі d= 55 мм. Концентрація напружень обумовлена посадкою підшипника з гарантійним натягом. Виписуємо коефіцієнти: ефективні коефіцієнти концентрації напружень k=1,9 і k=1,7 (таблиця Б33) масштабні фактори =0,79 і =0,6 (таблиця Б34); коефіцієнти =0,15; =0,1 (для вуглецевої сталі)

Результуючий

згинаючий момент в перерізі МзгB-B=![]() Нмм

Нмм

Осьовий момент опору ( таблиця Б35):

![]() мм3

мм3

Амплітуда нормальних напружень

![]() МПа,

σm=0

МПа,

σm=0

Полярний момент опору

![]() мм3

мм3

Амплітуда і середнє напруження циклу дотичних напружень

![]() МПа

МПа

Коефіцієнт запасу міцності:

за нормальними напруженнями

за дотичними напруженнями

Результуючий коефіцієнт запасу міцності для перерізу B –B

![]()

Результати перевірки зводяться в таблицю:є

-

Пeреріз

С –С

B –B

Коефіцієнт

запасу міцності

3

11,1

В усіх перерізах S > [S] =2,5.

14.

Вибір посадок основних деталей редуктора

14.

Вибір посадок основних деталей редуктора

Посадки призначаємо у відповідності з вказівками, даними в таблиці Б39. Внутрішні кільця підшипників насаджуємо на вали з натягом значення якого відповідає полю допуску К6, а зовнішні кільця в корпус - по перехідній посадці, значення якої відповідає полю допуску Н7.

Для маточини зубчастого колеса прийняти посадку з натягом, значення якого відповідає полю допуску Н7/Р6. Вхідний кінець веденого валу з відхиленням вала n6(j6). Поле допуску - ширини шпонкового пазу отвору: при нереверсивній передачі Js9, при реверсивній передачі Р9.

15.

Змазування зубчастого зачеплення й

підшипників редуктора

15.

Змазування зубчастого зачеплення й

підшипників редуктора

Змазування зубчастого зачеплення проводиться занурюванням зубчастого колеса в масло, яке заливається в середину корпуса редуктора.

Об’єм масляної ванни редуктора:

Vм=0,6Р1=![]()

де, Р1 – потужність на ведучому валу редуктора.

Підшипники кочення змазуються із загальної масляної ванни редуктора шляхом розбризкування масла за рахунок швидкості обертання зубчастого колеса , або картер підшипника може заповнюватися пластичним змащувальним матеріалом УТ-1 під час збирання редуктор і періодично поповнюватися шприцом через прес-масльонку .

З таблиці Б38 при =6,3м/с прийняти масло марки – U-70A , яке заливається в картер редуктора з таким розрахунком, щоб зубчасте колесо занурювалось в масло не менше, ніж на висоту зуба (приблизно на 10 мм).

16.

Опис послідовності збирання й регулювання

основних вузлів редуктора

16.

Опис послідовності збирання й регулювання

основних вузлів редуктора

Перед складанням внутрішню порожнину корпуса редуктора ретельно очищають і покривають масло стійкою фарбою. Складання проводять у відповідності з кресленням загального вигляду редуктора, починаючи з вузлів валів.

На ведучий вал насаджують роликові підшипники, попередньо нагріті в маслі до 80-100°С в ведений вал закладають шпонку і запресовують зубчасте колесо до упора в бурт вала. Потім одягають розпірну втулку і встановлюють роликові підшипники, попередньо нагріті в маслі. Зібрані вали кладуть в основу корпуса редуктора. Одягають кришку корпуса, покриваючи попередньо поверхню стику кришки й корпуса спиртовим лаком.

Для центрування встановлюють кришку на корпус за допомогою двох конічних штифтів, затягують болти (гвинти), які кріплять кришку до корпуса. Після цього ставлять кришки підшипників із комплектом прокладок.

Перед постановкою наскрізних кришок в них закладають сальники. Перевіряють провертанням валів відсутність заклинювання підшипників (вали повинні провертатися від руки) і закріплюють кришки гвинтами. Потім увінчують пробку масло спускного отвору з прокладкою і жезловий масловказівник. Заливають в корпус масло і закривають оглядовий отвір кришкою з прокладкою і закріплюють кришку гвинтами.

Складений редуктор обкатують і піддають випробуванню на стенді за програмою , яка встановлюється технічними умовами.

Список посилань

1. Методичні вказівки і завдання для виконання курсового проекту деталів маштн, Нововолинськ 2007 р.

2. Куклін Н.Г.,

Кукліна Г.С. “Деталі машин”, М. , 1987 р.

2. Куклін Н.Г.,

Кукліна Г.С. “Деталі машин”, М. , 1987 р.

3. Чернавський С.А. і др. Курсовое проектирование деталей машин. М., Машиностроение, 1987 г.

4. Дунаев И.Ф. , Детали машин, Курсовое проектирование, М., Высшая школа, 1984 г.

5. Чернилевский Д.В., Курсовое проектирование деталей машин, М., Высшая школа.

6. Баласанян Р.А., Атлас деталей машин, Харьков, «Основа», 1996г.

7. Цехович Л.Н. и др. Атлас конструкций редуктора, К., ., Высшая школа, 1979 г.

8. Шейнблин А.Е., Курсовое проектирование деталей машин, М., Высшая школа, 1991 г.

8.

Розрахунок передачі гнучким зв’язком

8.

Розрахунок передачі гнучким зв’язком

Розрахунок ланцюгової передачі виконуємо з використанням комп’ютерної програми “Компас”.

Вибирати однорядний роликовий ланцюг.

Число зубів малої зірочки

z3=29-2илп (8.1)

де, илп – передаточне число ланцюгової передачі

(z3- прийняти не парне число).

z3

=![]()

Число зубів великої зірочки

z4

=

![]()

необхідно

щоб виконувалась умова (![]() )

)

Обертаючий момент і частоту обертання малої зірочки:

![]() Нмм;

Нмм;

![]() .

.

Визначити коефіцієнт експлуатації

![]()

де kq - коефіцієнт динамічного навантаження ; при рівномірному навантаженні kq=1, при поштовхах kq=1,2…1,5;

kз – коефіцієнт способу змащення; при безпосередньому змащуванні kз=0,8 , при крапельному – kз=1; при періодичному kз=1,5.

k - коефіцієнт нахилу ліній центрів зірочок до горизонту ; при 60, k =1, при 60 , k =1,25;

kрег - коефіцієнт способу регулювання натягу ланцюга; при регулюванні віджимними опорами kрег=1, при регулюванні віджимними зірочками kрег=0,8, для не регульованої передачі kрег=1,25;

kр - коефіцієнт режиму роботи; при однозмінній роботі kр=1, при двозмінній kр=1,25; при тризмінній kр=1,5.

![]()

Визначити

з таблиці Б21 орієнтовний допустимий

тиск

![]() =30,9МПа

=30,9МПа

Крок

ланцюга

Крок

ланцюга

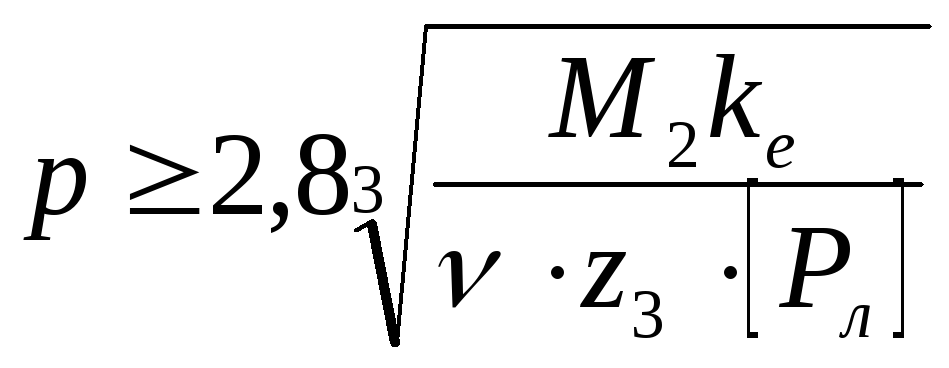

,

(8.2)

,

(8.2)

де - число рядів.

М2 – момент на ведучому валу ланцюгової передачі.

![]()

З таблиці Б22 виписати параметри ланцюга за визначеним кроком.

р=25,4мм;

d0 =7,95мм;

b = 22,61мм;

Fр= 50кH;

q =2,57 кг/м;

Орієнтовна міжосьова відстань аw

![]() =

=![]() мм

(8.3)

мм

(8.3)

Сила попереднього натягу ланцюга

![]() (8.4)

(8.4)

де kf – коефіцієнт провисання .

![]() кНм

кНм

Сила, яка діє на вали зірочок

![]()

![]() (8.5)

(8.5)

де, - швидкість ланцюга, м/с

![]() (8.6)

(8.6)

![]() м/с

м/с

![]()

![]()

Для виконання необхідно порахувати й ввести такі вихідні дані.

Вихідні дані

1. Число зубів зірочок :

ведучої z1=21 ;

веденої z2 =71 ;

2. Попередня міжосьова відстань аw=2032мм;

3. Кут нахилу лінії центрів =900 ;

4. Передаточне відношення илп=3,37;

5. Потужність Р2=5,3кВт;

6. Частота обертання n2=296 об/хв;

7. Строк служби передачі – 40 000год ;

Схема 2,6

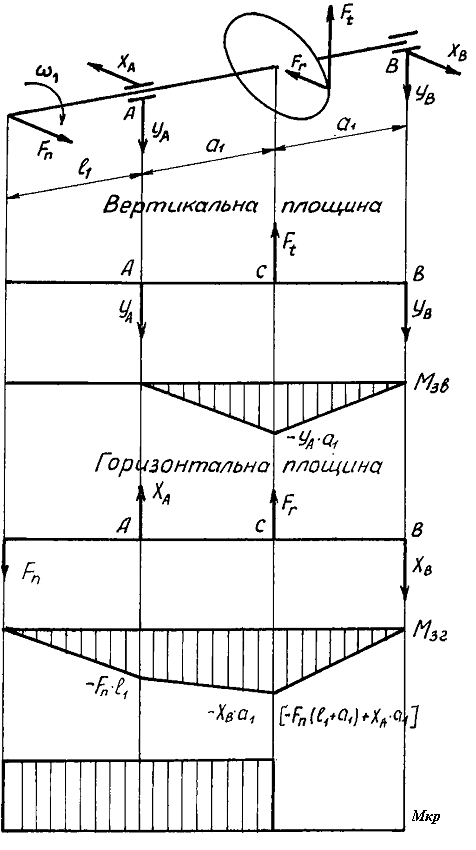

Ведучий вал.

10.1. З попередніх розрахунків маємо Ft , (Н) ; Fr , (Н) ; з компонування редуктора а1 , (мм); l1 , (мм).

10.2. Креслимо розрахункову схему (рисунок10.5) навантаження вала (на окремому листку) і будуємо епюри згинаючих і крутних моментів. Визначаємо реакції опор в вертикальній і горизонтальній площинах

Вертикальна площина.

![]()

![]()

![]() (Н)

(Н)

![]()

![]()

![]() (Н)

(Н)

Перевірка:

![]()

![]()

Горизонтальна площина.

![]()

![]()

![]()

![]()

![]()

![]()

Перевірка:

![]()

![]()

Будуємо епюри згинаючих моментів у вертикальній і горизонтальній площинах, для чого обчислюємо їх значення в характерних перерізах

Вертикальна площина.

переріз

А ; Мзг=![]()

переріз

С ; Мзг=![]() або

або

![]() ;

;

переріз

В ; Мзг=![]()

Горизонтальна площина.

переріз

А ; Мзг=![]() ;

;

переріз

С ; Мзг=![]() або

або

![]()

переріз

В ; Мзг=![]()

Сумарний згинаючий момент в перерізі С

Мзг

=

![]() (Нмм)

(Нмм)

Мзгг і Мзгв – згинаючий момент в перерізі С відповідно у вертикальній і горизонтальній площинах ; (Нмм).

Крутний момент Mкр = М1 ,(Нмм)

10.3. Підбираємо підшипники кочення в залежності від розміру і напряму діючих на підшипники навантажень, діаметру цапфи, на яку насаджується підшипник, характеру навантажень, кутової швидкості, бажаного строку служби підшипника і його найменшої вартості.

Сумарні радіальні опорні реакції для опор А і В

Опора

A RrA=![]() (Н)

(Н)

Опора

В RrB=![]() (Н)

(Н)

Рисунок 10.5 Розрахункова схема ведучого вала шевронного й прямозубого редуктора (схема 2,6)

Порівняємо RrA і RrB і визначимо більш навантажену опору.

Підбір підшипників ведемо по більш навантаженій опорі.

Вибираємо тип підшипника.

Для шевронних і прямозубих передач вибираємо радіальні кулькові підшипники.

Попередньо приймають підшипники легкої серії:

10.4. Для вибраних кулькових радіальних підшипників з таблиці Б26 виписуємо наступні дані:

динамічна вантажепід’ємність Сr , (Н)

статична вантажепід’ємність Сor , (Н)

10.5. Так як підшипники радіальні, то осьові складові підшипників RsA =0 і RsB =0 .

10.6. Еквівалентне динамічне навантаження по більш навантаженій опорі

![]() ; (Н)

(9.3)

; (Н)

(9.3)

де V - коефіцієнт обертання кільця підшипника V=1;

Кб - коефіцієнт безпеки залежить від характеру навантаження (таблиця Б30)

КТ - коефіцієнт, який враховує вплив температури на довговічність підшипника (таблиця Б31).

10.7. Розрахункова динамічна вантажепід’ємність

![]() (H)

(9.4)

(H)

(9.4)

де Lh - потрібна довговічність підшипника, дорівнює строку служби редуктора Lh = 12000-25000 год.

![]() -

кутова швидкість ведучого вала редуктора

(рад/с)

-

кутова швидкість ведучого вала редуктора

(рад/с)

Перевіряємо придатність підшипника Спт<Сr

Якщо нерівність не виконується, необхідно прийняти підшипники середньої серії.

Ведений вал.

10.1. З попередніх розрахунків маємо Ft ,(Н) ; Fr , (Н) ; ; з компонування редуктора а2 , (мм); а3 , (мм) .

10.2. Креслимо розрахункову схему (рисунок10.6) навантаження вала (на окремому листку) і будуємо епюри згинаючих і крутних моментів. Визначаємо реакції опор в вертикальній і горизонтальній площинах

Вертикальна площина.

![]()

![]()

![]() (Н)

(Н)

![]()

![]()

![]() (Н)

(Н)

Перевірка:

![]()

![]()

Горизонтальна площина.

![]()

![]()

![]()

![]()

![]()

Рисунок 10.6 Розрахункова схема веденого вала шевронного й прямозубого редуктора (схема 2,6)

![]()

Перевірка:

![]()

![]()

Будуємо епюри згинаючих моментів у вертикальній і горизонтальній площинах, для чого обчислюємо їх значення в характерних перерізах

Вертикальна площина.

переріз

А ; Мзг=![]()

переріз

С ; Мзг=![]() або

або

![]() ;

;

переріз

В ; Мзг=![]()

Горизонтальна площина.

переріз

А ; Мзг=![]() ;

;

переріз

С ; Мзг=![]()

переріз

В ; Мзг=![]()

Сумарний згинаючий момент в перерізі С

Мзг

=

![]() (Нмм)

(Нмм)

Мзгг і Мзгв – згинаючий момент в перерізі С відповідно у вертикальній і горизонтальній площинах ; (Нмм).

Крутний момент Mкр = М2 (Нмм)

Дальший

підбір підшипників веденого вала

аналогічний пунктам 10.3. - 10.7. підбору

підшипників ведучого вала. В формулу

для визначення розрахункової довговічності

(пункт 10.7.) підставити

![]() -

кутова швидкість веденого вала редуктора

(рад/с)

-

кутова швидкість веденого вала редуктора

(рад/с)

Схема 3,5

Ведучий вал.

10.1. З попередніх розрахунків маємо Ft ,(Н) ; Fr , (Н) ; з компонування редуктора а1 , (мм); l1 , (мм) .

10.2. Креслимо розрахункову схему (рисунок10.7) навантаження вала (на окремому листку) і будуємо епюри згинаючих і крутних моментів. Визначаємо реакції опор в вертикальній і горизонтальній площинах

Вертикальна площина.

![]()

![]()

![]() (Н)

(Н)

![]()

![]()

![]() (Н)

(Н)

Перевірка:

![]()

![]()

Горизонтальна площина.

![]()

![]()

![]()

![]()

![]()

![]()

Перевірка:

![]()

![]()

Будуємо епюри згинаючих моментів у вертикальній і горизонтальній площинах, для чого обчислюємо їх значення в характерних перерізах

Рисунок 10.7 Розрахункова схема ведучого вала шевронного й прямозубого редуктора (схема 3,5)10.4.

Вертикальна площина.

переріз

А ; Мзг=![]()

переріз

С ; Мзг=![]() або

або

![]() ;

;

переріз

В ; Мзг=![]()

Горизонтальна площина.

переріз

А ; Мзг=![]() ;

;

переріз

С ; Мзг=![]() або

або![]()

переріз

В ; Мзг=![]()

Сумарний згинаючий момент в перерізі С

Мзг

=

![]() (Нмм)

(Нмм)

Мзгг і Мзгв – згинаючий момент в перерізі С відповідно у вертикальній і горизонтальній площинах ; (Нмм). В формулу для визначення сумарного згинаючого моменту підставляємо замість Мзг найбільший по абсолютному значенню згинаючий момент в перерізі С (з епюри моментів) у вертикальній і горизонтальній площинах .

Крутний момент Mкр = М2 (Нмм)

10.3. Підбираємо підшипники кочення в залежності від розміру і напряму діючих на підшипники навантажень, діаметру цапфи, на яку насаджується підшипник, характеру навантажень, кутової швидкості, бажаного строку служби підшипника і його найменшої вартості.

Сумарні радіальні опорні реакції для опор А і В

Опора

A RrA=![]() (Н)

(Н)

Опора

В RrB=![]() (Н)

(Н)

Порівняємо RrA і RrB і визначимо більш навантажену опору.

Підбір підшипників ведемо по більш навантаженій опорі.

Вибираємо тип підшипника.

Для шевронних і прямозубих передач вибираємо радіальні кулькові підшипники.

Попередньо приймають підшипники легкої серії:

Для вибраних кулькових радіальних підшипників з таблиці Б26 виписуємо наступні дані:

динамічна вантажепід’ємність Сr ,(Н)

статична вантажепід’ємність Сor ,(Н)

10.5. Так як підшипники радіальні, то осьові складові підшипників RsA =0 і RsB =0 .

10.6. Еквівалентне динамічне навантаження по більш навантаженій опорі

![]() ; (Н)

; (Н)

де V - коефіцієнт обертання кільця підшипника V=1;

Кб - коефіцієнт безпеки залежить від характеру навантаження (таблиця Б30)

КТ - коефіцієнт, який враховує вплив температури на довговічність підшипника (таблиця Б31).

10.7. Розрахункова динамічна вантажепід’ємність

![]() (H)

(H)

де Lh - потрібна довговічність підшипника, дорівнює строку служби редуктора Lh = 12000 -25000 год.

![]() -

кутова швидкість ведучого вала редуктора

(рад/с)

-

кутова швидкість ведучого вала редуктора

(рад/с)

Перевіряємо придатність підшипника Спт<Сr

Якщо нерівність не виконується, необхідно, прийняти підшипники середньої серії.

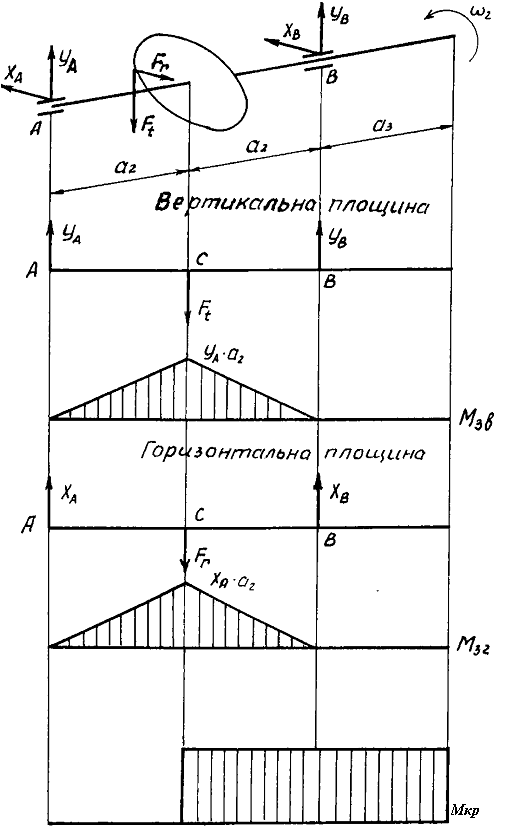

Ведений вал.

Рисунок 10.8 Розрахункова схема веденого вала шевронного й прямозубого редуктора (схема 3,5)

10.1. З попередніх розрахунків маємо Ft , (Н) ; Fr , (Н) ; з компонування редуктора а2 , (мм); а3 , (мм) .

10.2. Креслимо розрахункову схему (рисунок10.8) навантаження вала (на окремому листку) і будуємо епюри згинаючих і крутних моментів. Визначаємо реакції опор в вертикальній і горизонтальній площинах

Вертикальна площина.

![]()

![]()

![]() (Н)

(Н)

![]()

![]()

![]() (Н)

(Н)

Перевірка:

![]()

![]()

Горизонтальна площина.

![]()

![]()

![]()

![]()

![]()

![]()

Перевірка:

![]()

![]()

Будуємо епюри згинаючих моментів у вертикальній і горизонтальній площинах, для чого обчислюємо їх значення в характерних перерізах

Вертикальна площина.

переріз

А ; Мзг=![]()

переріз

С ; Мзг=![]() або

або

![]() ;

;

переріз

В ; Мзг=![]()

Горизонтальна площина.

переріз

А ; Мзг=![]()

переріз

С ; Мзг=![]() або

або

![]() ;

;

переріз

В ; Мзг=![]()

Сумарний згинаючий момент в перерізі С

Мзг

=

![]() (Нмм)

(Нмм)

Мзгг і Мзгв – згинаючий момент в перерізі С відповідно у вертикальній і горизонтальній площинах ; (Нмм).

Крутний момент Mкр = М3 ,(Нмм)

Дальший

підбір підшипників веденого вала, як

роликопідшипників конічних, так і

кулькових радіальних підшипників

аналогічний пунктам 10.3. - 10.7. підбору

підшипників ведучого вала. В

формулу для визначення розрахункової

довговічності (пункт 10.7.) підставити

![]() -

кутова швидкість веденого вала редуктора

(рад/с)

-

кутова швидкість веденого вала редуктора

(рад/с)