- •Содержание

- •Введение

- •1. Основные свойства сырья и вспомогательных материалов

- •2. Описание и назначение заданного технологического процесса и обоснование технологической схемы производства

- •2.1 Выбор и обоснование технологической схемы производства

- •2.2 Технологическая схема производства ж/б труб

- •2.3 Процесс уплотнения бетонной смеси методом центрифугирования

- •3. Расчет материального баланса и количества основных аппаратов

- •Материальный баланс на производство железобетонных труб

- •4. Контроль качества

- •5. Техника безопасности и охрана окружающей среды

- •Заключение

- •Список использованных источников

2.3 Процесс уплотнения бетонной смеси методом центрифугирования

При центробежном способе форма с загруженной в неё бетонной смесью вращается с определенной скоростью вокруг своей продольной оси; возникающая при этом центробежная сила распределяет частицы смеси по стенкам формы и, стремясь переместить их подальше от оси вращения, прижимает массу к стенкам формы, уплотняя ее. В результате в изделии создается внутренняя цилиндрическая полость, что позволяет осуществлять формование труб и трубчатых конструкций без применения сложных форм с внутренним сердечником. Преимущество трубчатых конструкций, работающих главным образом на продольный изгиб, заключается в том, что полые сечения элементов позволяют наиболее выгодно распределять и использовать материал в конструкции благодаря увеличенному моменту инерции сечения.

Внешнее очертание поперечного сечения элементов трубчатой конструкции может быть любым: круглым, многоугольным, квадратным; размеры изделий центробежного формования могут быть достаточно большими как в поперечном сечении — трубы диаметром 2 м и более, так и по длине—до 15 м и выше. Развивающиеся при центробежном формовании силы сообщают частицам смеси ускорения, пропорциональные массе частицы, квадрату угловой скорости и расстоянию от оси вращения.

Эти силы по существу являются теми силами, которые осуществляют прессование бетонной смеси, с давлением, направленным радиально к стенкам формы. Однако в данном случае процесс прессования несколько отличается от рассмотренного выше, так как при центробежном формовании применяются подвижные и пластичные смеси с повышенным содержанием вяжущего и воды. При центробежном формовании вода, заполняющая поры в смеси, как наиболее легкий компонент отжимается к внутренней поверхности изделия, что способствует уплотнению бетонной смеси. Перемещение частиц при уплотнении пластичной и подвижной смеси, обладающей пониженным коэффициентом внутреннего трения, происходит легче, чем в смесях жестких и полусухих. Все это приводит к тому, что для уплотнения смеси при центробежном формовании требуется значительно меньшая сила прессующего давления, нежели при обычном формовании из жестких смесей. При принятых скоростях вращения форм и диаметрах формуемых изделий из обычного бетона величина прессующего давления при центробежном формовании находится примерно в пределах 0,7—1,5 кГ/см2. Процесс формования изделий центробежным способом можно условно разбить на две неразрывные стадии:

а) распределение бетонной смеси по стенкам формы и создание (образование) внутренней полости в виде тела вращения (т.е. формование трубчатого изделия);

б) уплотнение бетонной смеси в отформованном изделии.

На первой стадии бетонная смесь загружается в форму при ее вращении и вследствие трения о стенки формы начинает вращаться вместе с ней. При вращении частицы бетонной смеси под действием центробежных сил стремятся равномерно распределиться по стенкам формы. Вместе с тем каждая частица смеси находится под действием силы тяжести. Равнодействующая этих двух сил в любой точке окружности при массе частицы m=1 определяется по формуле p2=(rω2)2+g2-2rω2g cosα.

В самой нижней точке формы при cosα=-1 эта равнодействующая равна rω2+g, т. е. давление на частицу, прижатую к стенке формы, от собственного веса и от центробежной силы суммируется. В самой верхней точке формы суммарное давление равно разности этих двух сил rω2 -g.

Для того чтобы частицы смеси, поднятые при вращении формы в самое верхнее положение, не отрывались от ее стенок и не падали, необходимо, чтобы соблюдалось равенство (минимально) rω2=g. Это равенство может быть достигнуто при соответствующем значении скорости вращения для каждого диаметра труб. Подставляем вместо угловой скорости формы число ее оборотов, получим минимально необходимое число оборотов формы на первой стадии формования n2=3002/r, где r - радиус формы в см.

Это теоретически подсчитанное число оборотов на практике должно быть увеличено в 2—2,5 раза, учитывая сотрясения и толчки формы при ее вращении. Для труб среднего диаметра начальная скорость вращения колеблется в пределах 60—150 об/мин.

На стадии уплотнения для увеличения центробежных сил, прижимающих бетонную смесь к стенкам формы, скорость вращения формы значительно повышается, она должна находиться в пределах 400—900 об/мин в зависимости от диаметра формы и требуемой центробежной силы для прессования бетона. Отсюда можно определить необходимое число оборотов формы в минуту на стадии уплотнения.

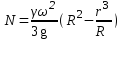

Величина центробежной силы может быть определена из формулы:

[кГ/см2],

[кГ/см2],

где γ – объемный вес бетонной смеси в кг/см3;

R и r – внешний и внутренний радиусы формуемой трубы в см;

ω – угловая скорость в сек-1;

g – ускорение силы тяжести равное 981 см/сек2.

Принимая объемный вес бетонной смеси равным 2400 кг/м3, или 0,0024 кг/см3, и подставляя вместо угловой скорости число оборотов формы в минуту (ω=2πn/60), а также обозначая выражение (R2-r3/R) через А, получим уравнение для подсчета необходимого числа оборотов формы, обеспечивающего получение заданной величины центробежного давления:

Уплотнению бетона способствует также некоторая вибрация формы при ее вращении вследствие недостаточной сбалансированности с бетонной смесью.

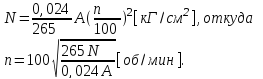

Рисунок 1

Схема действия сил на частицы смеси при центробежном формовании

На рисунке 1:

Pb=m(rω2-g); Ph=m(rω2+g); N=mrω2.

Удаление воды из бетонной смеси, уплотняемой центробежными силами, при наличии перфорированных форм (с выложенной изнутри фильтрующей тканью) происходит главным образом через отверстия в стенках формы; этот способ уплотнения смеси и отжатия воды можно назвать фильтрационным по аналогии с отжатием воды из смеси в фильтр-прессах. Способ этот с точки зрения достижения наибольшей плотности и водонепроницаемости изделий является нежелательным, так как вода, проходя под действием центробежных сил сквозь толщу бетона, оставляет в нем сообщающиеся ходы – капилляры, что уменьшает непроницаемость бетона. Лишь при сочетании центробежного формования с вибрационным уплотнением смеси удается разрушить такие направленные капилляры. При центробежном формовании без дополнительной вибрации лучше применять глухие формы с тем, чтобы вода, отжимаясь из бетонной смеси, отстаивалась во внутренней полости отформованного изделия и затем сливалась наружу по окончании формования. Такой способ уплотнения смеси и центробежного формования можно назвать отстойным (по аналогии с отделением воды на поверхности бетонной смеси при её расслаивании).

Количество отжимаемой воды в зависимости от режима формования, а также от состава и характеристики смеси может доходить до 25-30% от первоначального содержания воды в смеси, что при надлежащем уплотнении смеси способствует повышению плотности бетона.

Центробежная укладка и уплотнение бетонной смеси сопровождается некоторым её расслоением. Для того чтобы уменьшить расслоение, следует применять пластичные смеси с повышенным содержанием вяжущего или тонкомолотых добавок. С повышением вязкости уменьшается возможность расслоения смеси. Следует также ограничивать наибольшую крупность заполнителя размерами зерен не более 15-20 мм, и, наконец, рекомендуется осуществлять центробежное формование в 2-3 приема с загрузкой смеси на каждом этапе формования.

Для центробежного формования применяются станки, в которых цилиндрическая форма с бетонной смесью вращается с заданной скоростью. Эти станки принято называть центрифугами. В зависимости от способа закрепления форм и приведения их во вращательное движение различают три типа центрифуг для формования труб и трубчатых конструкций:

1) осевые центрифуги, в которых форма прочно зажимается в торцах между двух бабок с планшайбами, центрально насаженными на вращающиеся шпиндели;

2) свободно-роликовые, в которых форма свободно ложится своими бандажами на вращающиеся катки (ролики) и прижимается к ним под действием своего веса или прижимными верхними роликами; передача вращения от приводного катка к форме с бетонной смесью осуществляется в результате фрикционного зацепления;

3) ременные центрифуги жироскопического типа, в которых форма свободно подвешена на ремнях и приводится во вращение благодаря силам трения между тексропными ремнями и ребордами формы.

Свободно-роликовая центрифуга по конструкции проще осевой и требует менее мощных двигателей. Центрифуга состоит из фундаментной рамы и двух или трех параллельных горизонтальных валов с насаженными на них по концам катками (роликами) в зависимости от того, формуется ли одна или две трубы одновременно; один из валов приводной от электродвигателя. Форма своими бандажами ложится на катки и вследствие значительных сил трения (при большом весе формы с бетонной смесью) приводится во вращение от катков приводного вала; остальные катки, будучи в зацеплении с бандажами формы, также приводятся во вращение. Это позволяет применять роликовые центробежные станки, формующие одновременно три грубы и более при одном ведущем и соответствующем количестве ведомых валов с катками.

Для обеспечения необходимого зацепления между бандажами формы и катками центрифуги необходимо, чтобы угол а, образованный осью вращения формы и осями вращения двух смежных катков, был в пределах 70—90°.

Недостатком свободно-роликовых центрифуг является значительный шум при работе, вредно отражающийся на здоровье работающих в цехе. Причина этого шума — металлические катки, по которым с большой скоростью катятся бандажи форм, и недостаточная сбалансированность металлических форм. При недостаточной сбалансированности формы и больших скоростях вращения формы с бетонной смесью развиваются значительные центробежные ускорения, могущие привести к сбрасыванию форм со станка, поэтому при работе свободно-роликовых центрифуг требуются надежные защитные ограждения. Требуется также периодическая проверка сбалансированности форм путем вращения их на центрифуге (без бетонной смеси) при больших скоростях.

Разработаны усовершенствованные роликовые центрифуги, у которых металлические катки (ролики) заменены пневматическими шинами. Кроме того, в этих станках помимо центробежного предусмотрено дополнительное уплотнение бетонной смеси укаткой и вибрированием. Станки оборудованы проходящим внутри формы заглаживающим валиком-катком на всю ее длину и опирающимся по торцам на рамы за пределами формы. По окончании центробежного формования и уплотнения скорость вращения формы уменьшается, и включается в работу заглаживающий валик-каток, который прижимается к внутренней поверхности отформованной трубы. Валик начинает вращаться вместе с трубой и заглаживает ее рабочую поверхность, несколько уплотняя при этом бетон; процесс продолжается 3—4 мин. Вибрационное воздействие на уплотняемую при центробежном формовании бетонную смесь осуществляется при помощи вибраторов, присоединяемых к форме снизу. [7]