- •Социально-экономический раздел

- •Научно-исследовательский раздел Описание и анализ технологического процесса

- •Конструкция и устройство технологического оборудования, технические характеристики

- •Анализ выходных параметров, возмущений и управляющих воздействий

- •Обобщенная постановка задачи автоматизации

- •Обзор и анализ известных технических решений. Конкретизация задачи автоматизации

- •Математическая модель управления по аналитическому расчету и экспериментальным данным

- •Основной раздел Обоснование и выбор закона управления, расчет параметров настройки регулятора

- •Разработка алгоритмической, структурной и функциональной схем управления

- •Моделирование переходных процессов в аср на эвм

- •Оценка качества переходных процессов и устойчивости

- •Обоснование и выбор технических средств аср, их параметры и характеристики

- •Разработка программного обеспечения

- •Конструктивная разработка

Разработка алгоритмической, структурной и функциональной схем управления

Процесс экструдирования фторидных стекол методом ПХФД является высокотехнологичным процессом и требует внедрения высокоточной системы управления.

Основными параметрами контроля и регулирования являются:

-

температура в вакуумной пресс-камере;

-

давление, получаемое с испытательного пресса на фторидное стекло, находящееся в пресс-камере.

В канале управления температурой необходимо наличие:

-

преобразователь задаваемой температуры в напряжение на входе системы согласно градуировочной таблице;

-

регулятор, работающий по разнице входного и выходного сигнала системы;

-

передаточная функция объекта по температуре;

-

датчик температуры, в роли которого выступает термопара типа ХА;

-

преобразователь выходного напряжения с термопары в температуру, согласно градуировочной таблице.

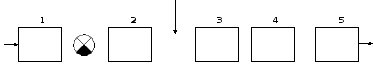

Рис. 16. Алгоритмическая схема управления

Рис. 17. Структурная схема автоматизации.

Многофакторность процесса и сложная взаимосвязь основных параметров технологического процесса предполагают создание комплексной системы автоматизации.

Соблюдение сложного технологического процесса предполагает наличие двухсторонней связи между узлами системы управления и регуляторами. Для обеспечения этого требования целесообразно задействовать цифро-аналоговые элементы автоматизации для обеспечения требуемой точности регулирования и быстродействия, обладающих стандартизированным и унифицированным едином интерфейсом связи.

Рис. 18 . Функциональная схема автоматизации

В роли основного узла по сбору, обработки и вывода информации, выработки управляющих воздействий должна выступать ЭВМ. Прежде всего, это позволяет создать рабочее место оператора с выводом значений всех параметров технологического процесса на одном мониторе и вести регистрацию их изменения во времени. Помимо сбора информации ЭВМ должна выполнять функцию арифметическо-логического устройства, выполняющего функции по обработки информации, ведению необходимых расчетов и выработки управляющих сигналов для регуляторов системы. Также, это позволяет создать систему защиты от возникновения аварийных ситуаций, которые могут привести к выходу из строя оборудования, органов управления, разрушению конструкций и элементов, задействованных в технологическом процессе.

Моделирование переходных процессов в аср на эвм

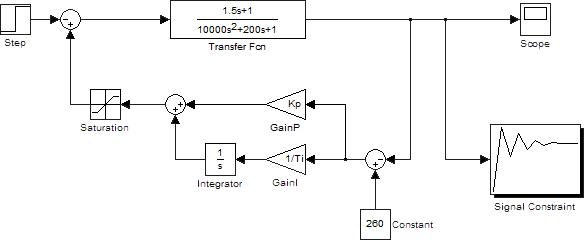

Для моделирования переходных процессов на ЭВМ разработана система в программе MatLab с использованием пакета Simulink. Следует отметить вводимые изменения:

-

полученные оптимальные настройки регулятора позволяют привести систему в устойчивое состояние по заданию без колебаний;

-

не учитывается влияние возмущающих воздействий и проведения регулирования в ограниченном интервале;

-

возмущающее воздействие рассматривается как ступенчатое;

-

при эмуляции не учитываются реальные возможности выходного сигнала от регулятора к объекту.

В связи с этим, в систему внедрили блок ограничения управляющего сигнала с регулятора.

Рис. 18. Моделирование системы в пакете Simulink

Рис. 19. Переходная характеристика при нагреве объекта и под влиянием возмущающего воздействия

Отмечен

выход характеристики из зоны допустимых

температур

.

С помощью блока оптимизации определены

параметры регулятора, при которых

происходит стабилизация температуры

под влиянием возмущающих воздействий.

.

С помощью блока оптимизации определены

параметры регулятора, при которых

происходит стабилизация температуры

под влиянием возмущающих воздействий.

Рис. 20. Оптимизация по возмущающему воздействию с учетом технологических ограничений

В процессе оптимизации получены новые параметры настройки регулятора:

Рис. 21. Полный технологический процесс

Полученные оптимальные параметры полностью удовлетворяют условию, полученному ранее с помощью критерия Гурвица.

Отмечено, что при использовании полученных настроек регулятора система устойчива как по возмущению, так и по заданию, а также полностью удовлетворяет протеканию всего технологического процесса.