- •Социально-экономический раздел

- •Научно-исследовательский раздел Описание и анализ технологического процесса

- •Конструкция и устройство технологического оборудования, технические характеристики

- •Анализ выходных параметров, возмущений и управляющих воздействий

- •Обобщенная постановка задачи автоматизации

- •Обзор и анализ известных технических решений. Конкретизация задачи автоматизации

- •Математическая модель управления по аналитическому расчету и экспериментальным данным

- •Основной раздел Обоснование и выбор закона управления, расчет параметров настройки регулятора

- •Разработка алгоритмической, структурной и функциональной схем управления

- •Моделирование переходных процессов в аср на эвм

- •Оценка качества переходных процессов и устойчивости

- •Обоснование и выбор технических средств аср, их параметры и характеристики

- •Разработка программного обеспечения

- •Конструктивная разработка

Математическая модель управления по аналитическому расчету и экспериментальным данным

Перед началом выполнения работ по автоматизации была исследована вакуумная пресс-камера как объект автоматизации. Изучены и проанализированы ее физические свойства, а именно, снят и построен градиент нагрева печи по глубине.

Для этого были внесены изменения в конструкцию пресс-камеры: заменен верхний пуансон на полый, в котором размещалась термопара типа ХА (хромель-алюмель). К ней был подключен показывающий прибор, преобразующий вырабатываемое напряжение термопарой в температуру.

Печь

выполнена из кварцевой колбы, на которую

намотана нихромовая проволока длиной

и диаметром поперечного сечения

и диаметром поперечного сечения

.

Максимально допустимый ток, протекающий

по проволоки с такими характеристиками,

составляет

.

Максимально допустимый ток, протекающий

по проволоки с такими характеристиками,

составляет

.

Общее сопротивление печи с таким

нагревателем:

.

Общее сопротивление печи с таким

нагревателем:

Печь

включается в промышленную трехфазную

сеть по однофазному подключению – между

одной из фаз и нулевым проводом ( ).

Максимально возможный ток протекания

составляет:

).

Максимально возможный ток протекания

составляет:

который не превышает допустимый.

Нагрев

производился до максимальных температур

превышающих технологический процесс

для точного выявления градиента.

Положение термопары изменялось по всей

глубине пресс-камеры с шагом

.

.

печь

нагрева печь

отжига матрица

с материалом фильера

Рис. 7. Градиент нагрева двухкамерной печи по глубине

Было отмечено, что максимальный нагрев происходит в зоне фильерного узла. Это обусловлено специальной неравномерной намоткой печи и тем, что при экструдировании материала происходит его замораживание, которое может привести к кристаллизации материала и к блокированию процесса формования. Для предотвращения этого, зона, в которой находится фильера, подогревается до больших температур, чем сам материал.

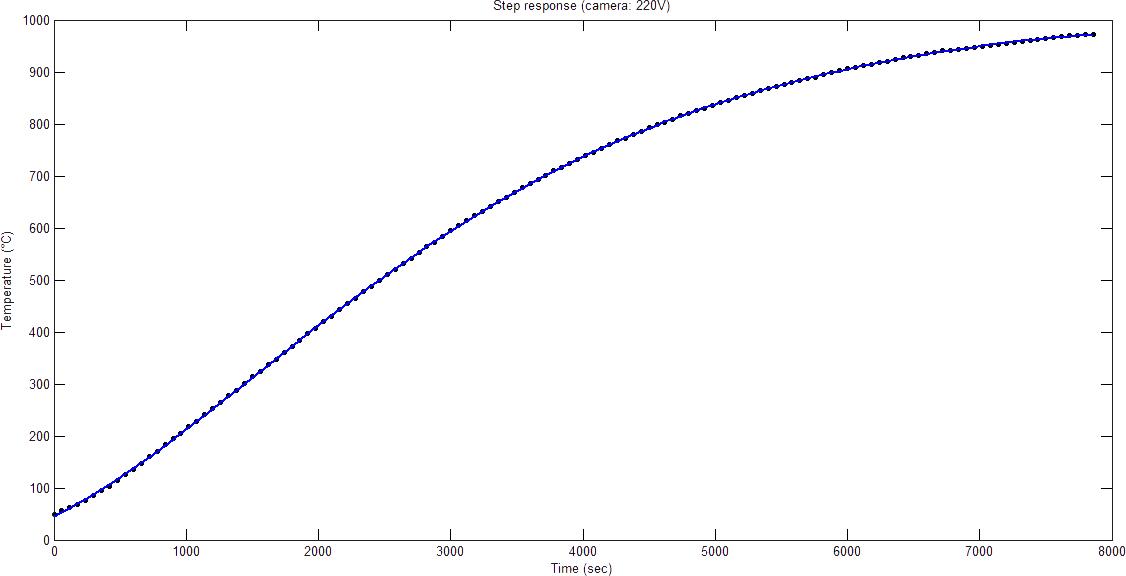

Путем экспериментальной идентификации, суть которой сводилась к получению динамических характеристик установки, было получено математическое описание двухкамерной печи. Для этого получена и построена характеристика нагрева вакуумной пресс-камеры.

Использовано оборудование, задействованное на прошлом этапе. Термопару, ранее размещенную в полом пуансоне, переместили в штатное место в матрице, и установили стандартный верхний пуансон.

Регистрация

температуры во времени производилась

каждые

,

что достаточно точно описывает процесс

нагрева, так как он длительный по времени

(более

,

что достаточно точно описывает процесс

нагрева, так как он длительный по времени

(более

).

).

Рис. 8. Характеристика нагрева матрицы от начальных температур до максимальных

В

результате отмечено, что процесс нагрева

на всем протяжении характеризуется

нелинейностью, которая слабо выражена

на участке

,

в пределах которого находятся значения

рабочих температур

,

в пределах которого находятся значения

рабочих температур

.

.

Рис. 9. Переходная характеристика нагрева матрицы после математической обработки

Идентификация

произведена после выхода объекта на

рабочую температуру

.

Для чего получена переходная характеристика

при единичном воздействии, которое

составляет

.

Для чего получена переходная характеристика

при единичном воздействии, которое

составляет

(

( ).

Регистрация температуры во времени

производилась каждые

).

Регистрация температуры во времени

производилась каждые

.

По полученному массиву данных, используя

методы интерполяции и сглаживания, был

восстановлен новый массив, достаточно

точно описывающий процесс нагрева

матрицы.

.

По полученному массиву данных, используя

методы интерполяции и сглаживания, был

восстановлен новый массив, достаточно

точно описывающий процесс нагрева

матрицы.

Рис. 10. Идентификационная переходная функция пресс-камеры

Рис. 11. Переходная функция при единичном ступенчатом воздействии

Используя пакет Identification Tool среды MatLab, произведена параметрическая идентификация объекта, в результате которой была получена дискретная передаточная функция объекта:

После выполнения математических преобразований передаточная функция приняла вид:

Стоит отметить, что полученная функция объекта содержит в себе:

-

передаточную функцию пресс-камеры в сборе;

-

передаточную функцию термопары;

-

функцию преобразования измеряемой температуры в напряжение с термопары согласно ее характеристикам;

-

функцию преобразования напряжения в температуру для используемой термопары.

Выводы

В работе проведен анализ технологического процесса и выделены его основные стадии.

Проведены экспериментальные исследования динамических характеристик объекта автоматизации. Получена математическая модель объекта и его передаточная функция.

В ходе изучения процесса получения фторидных стекол методом принудительного холодного формования при высоких давлениях установлена необходимость в проведении работ по автоматизации и создании системы автоматического регулирования и поддержания температуры.