- •1 Анализ существующих конструкций Конструкции нефтеналивных цистерн.

- •2 Общая характеристика вагона

- •2.1. Колесная пара для вагонов нового поколения

- •2.2. Тележка для грузовых вагонов нового поколения

- •2.3. Тормозное оборудование

- •3. Определение основных параметров.

- •3.1. Определение параметров проектируемой цистерны

- •4 Вписывание вагона в габарит

- •5. Расчет соединительной балки тележки грузового вагона

- •Заключение

- •Список используемой литературы

2 Общая характеристика вагона

Основным изготовителем цистерн является ПО «Азовмаш» (бывшее ПО «Ждановтяжмаш», город Мариуполь) Министерства тяжелого и транспортногомашиностроения.

Основным изготовителем цистерн является ПО «Азовмаш» (бывшее ПО

«Ждановтяжмаш», город Мариуполь) Министерства тяжелого и транспортного машиностроения.

В конструкции цистерн используются типовые узлы автосцепного устройства, автотормозного оборудования и ходовые части.

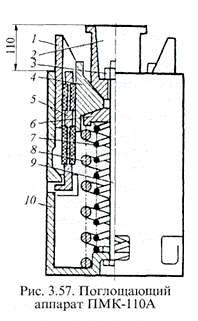

С 1988 г. на восьмиосные цистерны устанавливается пружинно- фрикционный поглощающий аппарат ПМК-110А с металлокерамическими фрикционными элементами.

|

ПМК-110А |

Энергоемкость, кДж |

Сила сопротивления при сжатии, МН |

Полный ход аппарата, мм |

|

35…85 |

2 |

110 |

Поглощающие элементы предназначены гасить часть энергии удара, уменьшая продольные растягивающие и сжимающие усилия. Принцип их действия основан на возникновении в аппарате сил сопротивления и преобразования кинетической энергии, соударяющихся масс, в другие виды энергии. В целях повышения энергоемкости и стабильности характеристик в качестве фрикционных элементов здесь применены металлокерамические пластины.

В аппарате ПМК 110-А(рис.4) в целях повышения энергоёмкости и стабильности характеристик в качестве фрикционных элементов применены металлокерамические пластины. Он состоит из корпуса 10, наружной 8 и внутренней 7 пружины, опорной пластины 6, фрикционных клиньев 4,нажимного конуса 2. Между боковыми стенками корпуса 10 и неподвижными пластинами 5 размещаются подвижные пластины 1. Детали аппарата фиксируются стяжным болтом 9 и гайкой 3.

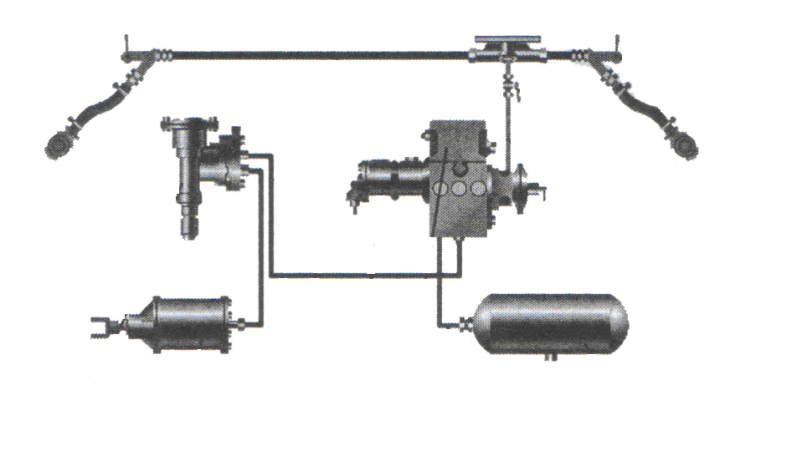

В автотормозном оборудовании используются воздухораспределители №483М, регуляторы рычажной передачи типа 574Б, РТРП 675 и авторежимы типов 265А-1.

Тормозное оборудование состоит из магистрального воздухопровода диаметром 1 1/4” , сообщенного через тройник № 573 и разобщительный кран № 372 подводящей трубой диаметром 3/4” , или соединительным рукавом Р35, Р36 с двухкамерным резервуаром № 295М-001. Последний связан трубами диаметром 3/4”с запасным резервуаром типа Р7-135 объемом 135л и авторежимом № 265А-1, установленным на одной из тележек вагона и сообщенным с тормозным цилиндром № 519Б. На двухкамерный резервуар устанавливаются главная № 270-023 и магистральная №483-001 части.

Для межвагонных соединений используются соединительные рукава типа Р17, подключаемые к трубе (ТМ) концевыми кранами № 190 (или №4304) и повернутыми на 60о относительно горизонтальной оси. Это исключает удары головок рукавов о горочные замедлители и улучшает их работу в кривых участках пути.

Воздухораспределители (ВР) предназначены для изменения давления в тормозных цилиндрах (ТЦ) транспортных средств, в зависимости от изменения давления в тормозной магистрали (ТМ), а также для зарядки из последней запасных резервуаров (ЗР). При этом уровень давления в ТЦ соответствует глубине разрядки ТМ и грузовому режиму торможения на ВР.

Использование воздухораспределителей № 483М повышает надежность тормозов, достигается максимально возможная скорость распространения тормозной волны, минимальное влияние длины магистрального воздухопровода на процессы наполнения сжатым воздухом цилиндров при торможении. По сравнению с другими воздухораспределителями грузового типа, используемый воздухораспределитель № 483М обеспечивает наибольшие, короткие тормозные пути и наименьшие продольные силы в поезде при торможении.

Авторежим предназначен для регулирования давления в тормозном цилиндре в зависимости от степени загрузки вагона. Он устанавливается на хребтовой балке над одной из тележек, оборудованной опорной балочкой и сообщается с воздухораспределителем и тормозным цилиндром для коррекции давления, подаваемого в последний.

Авторежим № 265А-1 состоит из двух основных частей: демпферной

(измерительной) и реле давления (регулирующей) с кронштейнами для соединения с трубами от ВР и ТЦ.

Использование авторежимов на подвижном составе повышает его тормозную эффективность, снижает уровень продольно-динамических усилий в поездах, исключает ручной труд при переключении грузовых режимов на ВР и случаи заклинивания колес из-за их неправильного включения.

Тормозные цилиндры (ТЦ) предназначены для преобразования потенциальной энергии сжатого воздуха в механическое усилие на штоке, которым через систему тяг и рычагов тормозные колодки прижимаются к колесам. На данной цистерне применяются тормозные цилиндры с жесткой связью поршня со штоком посредством пальца.

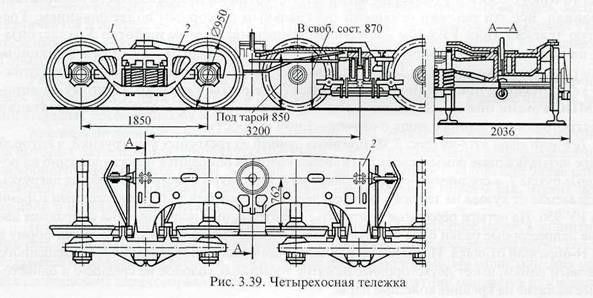

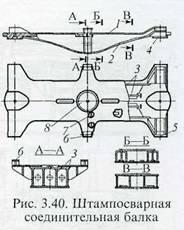

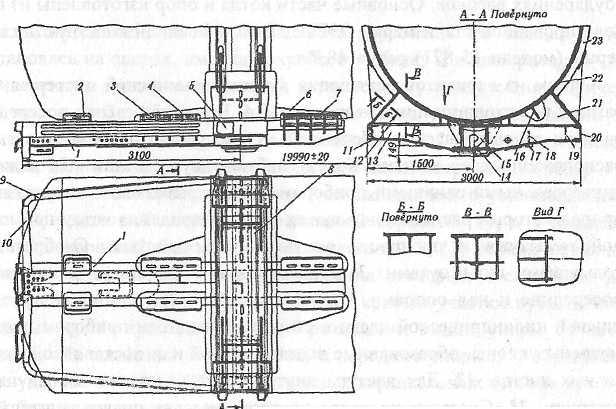

Тележка модели 18-101 (рис. 5) имеет две двухосные тележки 1 модели 18-100, связанные между собой соединительной балкой 2. Наиболее рациональной конструкцией, по сравнению с литой, является штампосварной вариант соединительной балки (рис. 6), которая состоит из двух штампованных элементов из стали марки 09Г2Д: верхнего 1 из листа толщиной 16 мм и нижнего 2 толщиной 20 мм, подкрепленных продольными 3 и поперечными 7 ребрами жесткости.Снизу по концам балки вварены крайние пятники 4, которыми она опирается на подпятники двухосных тележек, а сверху — центральный подпятник 8, посредством которого нагрузка от кузова передается на четырехосную тележку. К специальным крыльям по концам балки снизу приварены крайние скользуны 5, которые располагаются над скользунами двухосных тележек. В средней части также на крыльях размещены центральные скользуны, над которыми располагаются скользуны кузова вагона.

Котёл цистерны состоит из цилиндрической части 1 и двух днищ 9. Цилиндрическая часть котла составлена из продольно расположенных листов, из которых один нижний — броневой лист имеет большую (12 мм) толщину, чем четыре верхних (9 мм).

В прежних конструкциях цистерн цилиндрическая часть котла составлялась из броневого листа и верхних поперечных обечаек. Недостатками такой конструкции являлись затруднения в применении механизированной сварки из-за большого числа элементов, составляющих котёл, и значительного разнообразия швов; большая длина швов; концентрация напряжений в местах пересечения продольных и поперечных швов. Поэтому в современных конструкциях цистерн цилиндрическая часть формируется из продольных листов.

Днища котла имеют эллиптическую форму с отношением высоты выпуклой части к диаметру равным 0,2. По сравнению с ранее применявшимися торосферическими днищами — эллиптические конструкции имеют плавно изменяющийся меридиан, что за счёт снижения уровня напряжений позволяет уменьшить их толщину с 11 до 10 мм. Кроме того, эллиптические днища увеличивают объём котла на 0,5 м3.

Днища приварены к цилиндрической части котла стыковыми швами. Также соединены между собой листы цилиндрической части. Преимущества стыковых швов по сравнению с применявшимися ранее нахлёс-точными соединениями: отсутствие дополнительных напряжений в зоне швов, обусловленных местным изгибом оболочки; большая вибрационная и ударная прочность швов; лучшие условия контроля за качеством шва (просвечивание рентгеном, гамма- лучами и т.п.), меньшая масса котла.

Цилиндрическая часть котла с внутренним диаметром 3000 мм составлена из двух половин, сваренных встык. Это обусловлено ограничениями по длине листового проката, поставляемого металлургической промышленностью, и размерами оборудования, применяемого на заводе Азовмаш для вальцовки листов котла.

В первых конструкциях восьмиосных цистерн по концам котла предусматривались ниши, внутри которых размещались хребтовые балки опор котла. Такое устройство снижает центр тяжести вагона, что улучшает устойчивость и другие динамические качества цистерны, в результате чего повышается безопасность движения. Это особенно необходимо для четырёхосных цистерн, имеющих по сравнению с другими типами вагонов малую базу. Для восьмиосных цистерн устройство ниш, осложняющих технологию изготовления вагона, имеет существенно меньшее значение, и потому от них отказались.

Повышение прочности и устойчивости оболочки котла при малой его массе достигается подкреплением кольцевыми шпангоутами 7 и 8, расположенными в средней и опорных частях котла. Эти шпангоуты, имеющие омегообразную форму поперечного сечения, приварены к стенкам котла, отличающихся от неподкреплённых конструкций меньшей толщиной. Как показывают расчёты и эксперименты, в подкреплённых таким образом цистернах существенно снижены напряжения в загруженных зонах, повышена устойчивость котла при вакууме, иногда возникающем при сливе и пропарке цистерн, а также увеличивается частота собственных колебаний оболочки, что затрудняет возникновение резонанса колебаний. Однако подкрепление котла шпангоутами усложняет его изготовление.

Для обеспечения полного слива груза предусмотрены уклоны к сливным приборам. Эти уклоны создаются выштамповкой броневого листа на глубину 30 мм. Котёл оборудован двумя сливными приборами б универсального типа, конструкция которых описана ниже, и двумя колпаками (горловинами люка) с крышками 4, что позволяет ускорить операции налива и слива груза и обеспечить лучшие условия труда при очистке котла. Внутри горловины размещены по две сегментные планки: верхняя — для контроля предельного налива и нижняя — для указания необходимости замедления налива котла.

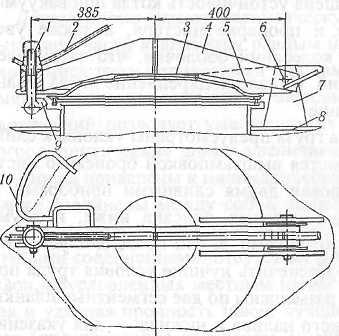

Для облегчения и ускорения сливо-наливных операций разработали быстросъёмную крышку ригельного типа. Она состоит из крышки 3, ригеля 4 и откидного болта 1 (рис. 7). С одной стороны ригель шарнирно с помощью валика 6 соединён с кронштейном 7, приваренным непосредственно к котлу 8, с другой стороны он зажимается с помощью гайки с рукоятками 2 вплоть до упора средней части ригеля 4 в крышку 3. Колпак,

прикреплённый к гайке, предохраняет резьбу болта от механических повреждений. Крышка снабжена кольцом, опирающимся на уплотняющую кольцевую прокладку 5 горловины люка. Контактирующая с прокладкой поверхность кольца имеет ширину 6 мм вместо 16 мм в ранее применявшихся крышках, что снижает необходимое для уплотнения усилия.

Рисунок 7 - Крышка ригельного типа нажатия ригеля.

Сложным и ответственным узлом безрамной цистерны является опора котла (рис. 8), поскольку через неё передаются основные нагрузки на котёл и от последнего на тележку. Опора, одновременно являющаяся консольной частью рамы, имеет мощные хребтовую 1 и шкворневую 8 балки, облегчённые концевую 10 и боковые 9 балки.

Рисунок 8 - Опора котла

На хребтовой и концевой балках размещены части автосцепного устройства, а на шкворневой — опоры кузова. Для возможности выкатки тележки после подъёмки котла с опорами на домкраты длина шкворневой балки принята равной 3000 мм.

Шкворневая балка имеет верхний лист 12, нижний 11, вертикальные листы 13, рёбра 18 и 19, концевые части 20. К одной из таких частей прикреплена табличка 7 завода-изготовителя. На пересечении хребтовой и шкворневой балок размещено надпятниковое усиление 15.

К шкворневой и хребтовой балкам приварен подкреплённый рёбрами 21 и 16 опорный лист 22, толщиной 12 мм, являющийся непосредственной опорой котла, а также опорные накладки 4 и б, расположенные с двух сторон от шкворневого узла. Хребтовая балка связана с опорными накладками лапами 3 и 7, которые перед сваркой узла могут перемещаться вдоль хребтовой балки в зависимости от конкретных зазоров между опорой и котлом, возникающих при сборке. Такая конструкция обеспечивает существенное снижение технологических напряжений. Применение опорных упрощенных элементов вместо прежних опорных конструкций стало возможным в результате подкрепления котла кольцевыми шпангоутами 23.

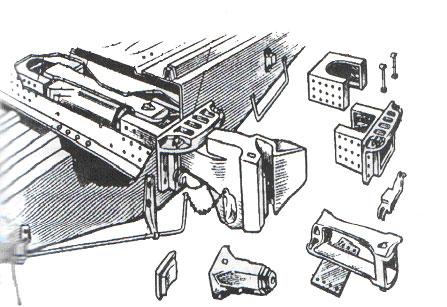

Автосцепное устройство (рис.9) относится к ударно-тяговому оборудованию вагона и предназначено для сцепления вагонов между собой и локомотивом, удержания их на определенном расстоянии друг от друга, восприятия передачи и смягчения воздействия растягивающих и сжимающих усилий, возникающих во время движения. От исправного состояния этого оборудования во многом зависит безопасность движения поездов.

Это оборудование относится к объеденным устройствам, где совмещается все функции ударных и тягово-сцепных приборов. До перевода подвижного состава железных дорог на автосцепку он оборудовался раздельными приборами , когда в качестве ударных приборов установили буферные комплекты, а сцепных- винтовую упряжь. На каждом вагоне современной конструкции установлено два комплекта автосцепного устройства, размещенных по концам вагонной рамы.

Перевод подвижного состава на автосцепку позволил: рационально использовать силу тяги локомотивов, увеличить массу поезда и тем самым повысить провозную и пропускную способность железных дорог, устранить тяжелый и опасный труд сцепщика, ускорить процесс формирования поездов и оборот вагона, уменьшить тару вагонов за счет снятия буферных комплектов, облегчения боковых и концевых балок.

Рисунок 9 - Автосцепное устройство типа СА-3

Тормозное оборудование цистерн и его увязка в структурном виде представлены на рис. 10. Через ТМ, разобщительные краны и ВР в поездном положении заряжаются ЗР на каждой подвижной единице в поезде. При снижении и последующем увеличении давления в ТМ через ВР и АР сообщается ТЦ с ЗР или атмосферой, соответственно реализуя режимы торможения или отпуска.

АР при этом корректирует давление в ТЦ в зависимости от загрузки вагона для более полного использования свойств сцепления при торможении. В перекрыше все утечки из ТЦ и ЗР восполняются, поскольку ВР и АР обеспечивают свойство прямодействия.

Рисунок 10 - Схема тормозного оборудования вагона