- •1 Анализ существующих конструкций Конструкции нефтеналивных цистерн.

- •2 Общая характеристика вагона

- •2.1. Колесная пара для вагонов нового поколения

- •2.2. Тележка для грузовых вагонов нового поколения

- •2.3. Тормозное оборудование

- •3. Определение основных параметров.

- •3.1. Определение параметров проектируемой цистерны

- •4 Вписывание вагона в габарит

- •5. Расчет соединительной балки тележки грузового вагона

- •Заключение

- •Список используемой литературы

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Кафедра «Вагоны»

Курсовая работа

по дисциплине:

«Конструирование и расчёт вагонов»

на тему:

«Восьмиосная цистерна для перевозки светлых нефтепродуктов»

выполнила:

Фаизова С.А.

гр.581.

проверил:

Александров Е.В.

Самара 2011

Содержание.

Введение

1 Анализ существующих конструкций

2 Общая характеристика вагона

-

Колесная пара для вагонов нового поколения…………………………....12

-

Тележка для грузовых вагонов нового поколения……………………...13

-

Автосцепное устройство……………………………………………….…15

-

Тормозное оборудование………………………………………………....16

3 Определение основных параметров

4 Вписывание вагона в габарит

5 Индивидуальное задание

Заключение

Список использованных источников

Исходные данные.

|

№ п/п |

Тип вагона |

Осность |

Габарит |

Осевая нагрузка, кН |

Удельный объем, м3/т |

Коэффициент тары |

Диаметр внутренний, мм |

Внутренний радиус днища, мм |

Внутренняя высота овалоидной части, мм |

Высота днища, мм |

Толщина листов, мм |

|||

|

Верхнего |

Среднего |

Нижнего |

Днища |

|||||||||||

|

15 |

Цистерна |

8 |

Тц |

240 |

1,20 |

0,410 |

3000 |

3300 |

530 |

590 |

8 |

9 |

12 |

10 |

Требуется спроектировать восьмиосную цистерну.

Введение

|

Технология вагоностроения и ремонта вагонов является наукой, которая изучает сущность, взаимосвязь, развитие многочисленных и разнообразных технологических процессов, используемых при изготовлении и ремонте вагонов в целом, их сборочных единиц и деталей. Сложны и многообразны процессы изготовления и ремонта вагонов. Для их осуществления требуются значительные затраты труда и времени, необходимы различное технологическое оборудование и оснастка. Разнообразен и теоретический аппарат, который используется при решении технологических задач. В разработке технологии вагоностроения и ремонта вагонов широко используются: - теория пластических деформаций, - резания металлов, - сварочного производства и др. Наибольшее развитие технология вагоностроения и ремонта вагонов получила после Великой Октябрьской социалистической революции. Уже с 1920 г. началось восстановление вагонного парка железных дорог, а с 1923 г. возобновилось строительство новых вагонов. С этого времени вагоностроение непрерывно развивалось, и железнодорожный транспорт оснащался все более совершенными вагонами. Значительных достижений отечественное вагоностроение и вагоноремонтное производство достигло в 30-х годах, когда были созданы новые четырехосные грузовые и пассажирские вагоны. Вагоностроительные и вагоноремонтные предприятия оснащались новой техникой. Ручные процессы производства заменялись механизированными. Внедрялись специальное оборудование, ковочные и штамповочные молоты, прессы и металлорежущие станки. Колесные цехи заводов оснащались высокопроизводительными специальными станками по обработке вагонных осей, колес и колесных пар. В рессорно-пружинных цехах стали использоваться рессорные гибозакалочные машины и станки для изготовления вагонных пружин. При сборке широко использовались пневмоинструмент для выполнения клепальных работ, а также электродуговой и электроконтактный методы сварки. В послевоенный период дальнейшее развитие вагоностроения и вагоноремонтного производства происходило с учетом применения электрической и тепловозной тяги. Значительно изменились состав вагонного парка и конструкция вагонов. Основным типом пассажирских и грузовых вагонов стали цельнометаллические вагоны. Изменились также технологические процессы изготовления и ремонта вагонов. Технология вагоностроения в современных условиях базируется на применении большого числа разнообразных технологических процессов (механических, электрических, электрохимических, акустических, химических, термических и др.) и на их комплексной механизации и автоматизации. Основу вагоностроительного и вагоноремонтного производств составляют специализированные предприятия, оснащенные высокопроизводительными станками, автоматическими и механизированными поточными линиями для изготовления и ремонта деталей и сборочных единиц вагонов. Развитие технического уровня конструкций новых вагонов осуществляется в направлении повышения их прочности и надежности, соответствующем условиям современной эксплуатации. Предусматривается строительство крытых вагонов только в цельнометаллическом исполнении. При изготовлении новых вагонов будут использованы наиболее экономичные материалы, легкие сплавы, прогрессивные методы литья и ковки, сварные конструкции, принципы унификации и стандартизации сборочных единиц и деталей вагонов и их взаимозаменяемости. Для повышения качества ремонта и надежности вагонов большое значение имеет уровень технологии вагоноремонтного производства. Поэтому предусмотрены внедрение на вагоноремонтных предприятиях прогрессивных технологических процессов восстановления деталей и сборочных единиц вагонов, повышение уровня требований к соблюдению технологической дисциплины. Главное направление развития современного вагоноремонтного производства состоит в его дальнейшей индустриализации, основой которой служит система машин, обеспечивающая комплексную механизацию и автоматизацию технологических процессов ремонта вагонов и производства запасных частей. Основной путь повышения уровня механизации и автоматизации вагоноремонтного производства — применение методов и технических средств программного управления. Данная курсовая работа посвящена проектированию восьмиосной цистерны с осевой нагрузкой 235 кН по габариту 1-Т, предельной нагрузкой на 1 метр пути 81 кН/м. В работе произведен расчет грузоподъёмности, расчет котла цистерны.

|

1 Анализ существующих конструкций Конструкции нефтеналивных цистерн.

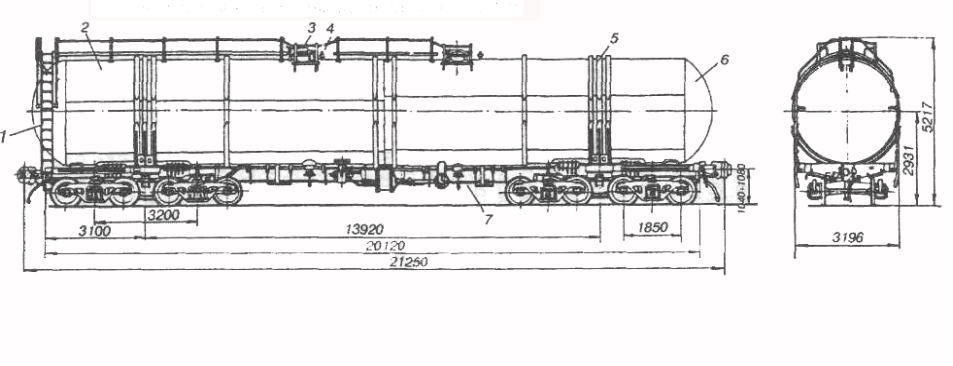

Восьмиосная цистерна (рис. 1) для нефтепродуктов модели 15-1500 строится по габариту 1-Т и имеет безрамную конструкцию. Характеристика цистерны приведена в табл. 1. Котел цистерны состоит из сваренных посередине двух цилиндрических обечаек 2. Каждая обечайка выполнена, из продольных листов — нижнего толщиной 12 мм, боковых и верхних — 9 мм и двух эллиптических днищ 6 толщиной 10 мм. Котел снабжен двумя люками 3 диаметром 570 мм, герметически закрываемыми крышками и оборудованными двумя сегментными планками на разных высотах для контроля предельных уровней заполнения котла, а также приводом затвора сливного прибора. Для повышения жесткости и прочности котел подкреплен десятью - образными кольцевыми шпангоутами 5, которые приваривают снаружи цилиндрической части котла в середине и над опорами. Для обеспечения полного слива груза предусмотрены уклоны к сливным приборам. Эти уклоны создаются выштамповкой нижнего (броневого) листа на глубину 20-30 мм. Котел оборудован двумя универсальными сливными приборами 7, двумя предохранительно-впускными клапанами 4, наружной 1 и внутренней лестницами, площадкой в зоне люка для обслуживающего персонала. На концах котла (рис.2, а) размещены опоры, имеющие хребтовую 2 и шкворневую 3 балки с концевыми и боковыми обрамлениями. Опоры приварены снизу к броневому листу и служат для передачи основных нагрузок на котел и соединительные балки тележек. В зоне опоры нижний лист котла усилен опорными накладками 4 толщиной 12 мм. Котел цистерны приварен к опорному листу 6. В свою очередь опорный лист 6 посредством ребер закреплен на шкворневой балке 3. Кроме того, котел приварен к хребтовым балкам 2 при помощи специальных лап 1 и 5.

Рисунок 1 - Восьмиосная цистерна для нефтепродуктов

В цистернах первых выпусков по концам котла предусмотрены ниши 14 (рис.2,) , внутри которых размещены укороченные хребтовые балки 2. Хребтовая балка совместно с концевой 9, шкворневой 3 и боковыми 8 балками образуют раму, на которой жестко закреплен котел своей консольной частью. Для этого к нижнему листу 10 котла приварен опорный лист 6, а он в свою очередь к хребтовой и шкворневой балкам и подкреплен ребрами жесткости 7. В пересечении хребтовой и шкворневой балок закреплен пятник 11, усиленный надпятниковой коробкой 12. Для ограничения боковой качки котла к нижнему листу шкворневой балки приварены скользуны 13. Вследствие большой трудоемкости выштамповки ниш в нижнем листе котла такая конструкция его соединения с рамой развития не получила.

Для увеличения провозной способности железных дорог Мариупольским заводом тяжелого машиностроения (Азовмаш) совместно с кафедрой «Вагоны и вагонное хозяйство» Московского института инженеров железнодорожного транспорта (ныне Московский государственный университет путей сообщения — МИИТ) создана восьмиосная цистерна безрамной конструкции модели 15-871. У нее отсутствуют хребтовая балка между шкворневыми узлами и продольные боковые балки. Грузоподъемность 120 т . Увеличенный до 1,14 м 7т удельный объем котла позволяет лучше использовать грузоподъемность цистерны, а повышенная до 80 кН/м погонная нагрузка позволяет увеличить на 30—35 % массу поезда при существующих ограничениях его длины и тем самым достичь большей провозной способности железных дорог, сократить капитальные вложения на развитие пропускной способности, снизить себестоимость перевозок, увеличить производительность труда.

При проектировании восьмиосных цистерн безрамной конструкции исходят из тенденции развития современного вагоностроения, где идея применения цельнонесущего кузова получила всеобщее признание. В таком кузове, которым является у цистерны котел, лучше используются все его основные элементы, он имеет меньшую массу, чем кузов с несущей рамой. Котел цистерны цилиндрической формы со сравнительно толстыми стенками в большей мере, чем кузова других типов вагонов, может быть использованы.

Котел цистерны состоит из цилиндрической части 1 и двух днищ 9эллиптической формы. Повышение прочности и устойчивости оболочки котла при малой его массе достигается приваренными к котлу под креплением кольцевыми шпангоутами 7 и 8 омегообразного поперечного сечения. Котел имеет два сливных прибора б универсального типа и два колпака с крышками 4 малого объема для налива груза, при котором 2 % объема котла остаются не заполненными грузом для компенсации температурного расширения груза. Исследования, проведенные ВНИИЖТ, показали, что неполное заполнение котла грузом не представляет угрозы для безопасности движения поездов и прочности котла. Вблизи колпака расположены два предохранительно-впускных клапана 2. Котел оборудован наружной 3 и внутренней 5 лестницами, помостами и ограждениями около колпаков с крышками 4. Основные части котла и его опор изготовлены из низколегированной стали 09Г2Д.

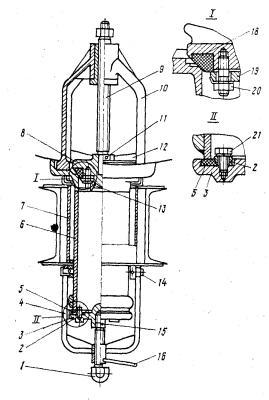

Универсальный сливной прибор цистерн общего назначения служит для слива груза из котла, а при необходимости — налива снизу при помощи насоса. Сливной прибор крепится к нижнему листу средней части котла.

В отличие от ранее применявшихся сливных приборов с одним металлическим клапаном универсальный сливной прибор оборудован дополнительным клапаном и имеет резиновые уплотнения, что обеспечивает более высокую надежность герметизации котла(рис.3)

Рис.3 Универсальный сливной прибор.

Верхний конец штанги 9 этого прибора, снабженный откидным воротком, размещен в люке, а ее нижний конец, имеющий резьбу, ввинчен в стойку 10. Внизу штанга соединена с клапаном 8 болтами 11, входящими в кольцевую выточку штанги. Такое соединение при вращении штанги позволяет клапану перемещаться вверх и вниз, не допуская его поворота.

От перекоса клапан при его подъеме удерживается перьями 12. Для центрирования в седле клапан снабжен нижними перьями 13, а для обеспечения плотности затвора — резиновым уплотнительным кольцом 18, укрепленным прижимным кольцом 19 и шпильками 20.

Дополнительный затвор состоит из крышки 3 с резиновым уплотнительным кольцом 5, которое прикрепляется к крышке коническим кольцом 2 и болтами 21. Крышка прижимается к наконечнику корпуса 6 винтом 7, через кольцевую выточку которого пропущены болты 15, соединяющие винт с крышкой 3.

Здесь также исключается поворот крышки при вращении винта.

Опора для винта — откидная скоба 4, подвешенная на валиках 14, которые укреплены на наконечнике корпуса 6. Для удобства вращения винта предусмотрена кольцевая ручка, а для предотвращения самопроизвольного открывания крышки — стопорная гайка с рукояткой16.

Корпус сливного прибора в отличие от применявшихся ранее окруженпароподогревательной рубашкой 7, используемой для разогрева груза в зоне клапана и оттаивания льда.

Избыточное и пониженное (вакуум) давления в котле создают опасность для прочности и устойчивости его оболочки. Поэтому котлы цистерн оборудуют предохранительно-впускными клапанами.

Корпус 6 предохранительно-впускного клапана укреплен в верхней части котла 7.

При давлении в котле, превышающем усилие пружины 5, отрегулированном в цистернах общего назначения на давление 0,15 МПа и в кислотных 0,25— 0,30 МПа, ее сопротивление преодолевается и клапан 3, имеющий направляющую втулку 4, поднимается со своего седла вверх, открывая выход газа в атмосферу через отверстия а.

При снижении давления в котле в цистернах общего назначения на 0,01 МПа, а в специальных на 0,02—0,03 МПа сжимается пружина 2, клапан опускается, и воздух через отверстия а входит в котел.

Таблица 1 - Техническая характеристика нефтеналивных цистерн

|

Показатели |

Восьмиосная цистерна для светлых нефтепродуктов |

|

|

15-1500 |

15-871 |

|

|

Грузоподъемность, т |

125,0 |

120

|

|

Тара, т |

51 |

48,8

|

|

Полный объем котла, м3 |

161,6 |

140 |

|

База вагона |

13,92 |

13,79 |

|

Длина, м: |

|

|

|

по осям сцеплений автосцепок |

21,25 |

21.12 |

|

по концевым балкам рамы |

20,12 |

19.99 |

|

Ширина кузова максимальная, м |

3,27 |

3.27 |

|

Наружная длина котла, м |

20,65 |

20.02 |

|

Внутренний диаметр котла, м |

3,2 |

3.0 |

|

Высота цистерны от уровня головок рельс |

- |

4.83 |

|

Коэффициент тары |

0,41 |

0.41 |

|

Удельный объем котла, м3/т |

1,25 |

1.14 |

|

Нагрузка о на рельсы, кН т колесной пары |

215,8 |

211 |

|

Конструкционная скорость, км/ч |

120 |

120 |

|

Габарит по ГОСТ 9238 |

1-Т |

1- Т |

За базовый вариант выбираю цистерну модели 15-1500.