- •Раздел 3. Современные технологические процесы в топливно-энергетическом комплексе

- •Лекция №22.

- •Особенности угольной отрасли и ее место

- •В топливно-энергетическом комплексе Украины

- •Запасы горючих полезных ископаемых в Украине

- •Наиболее разведанные запасы угля

- •Основные мировые производители угля

- •Наибольшие экспортеры угля

- •Лекция №23 Вскрытие, подготовка и системы разработки угольных месторождений

- •Марки каменных углей

- •Лекция №24. Переработка твердого топлива. Совершенствование технологий в угледобывающей отрасли

- •Лекция № 25. Нефтегазовая промышленность Украины. Добыча и переработка жидкого топлива с применением современных технологий

- •Показатели топливно-энергетического баланса Украины за 2005 год

- •Условия залегания нефти и бурение скважин

- •Извлечение нефти на поверхность

- •Переработка нефти Первичная переработка нефти

- •Совершенствование нефтепереработки

- •Лекция № 26. Современные технологии добычи и переработки газа

- •Лекция №27 Современные технологии в энергетике

- •4. Солнечная электростанция (сэс).

- •6. Электростанции с использованием энергии океана.

- •Лекция №28. Приоритетные направления энергосбережения

- •Прогноз отраслевого энергосбережения до 2030 года

Лекция №24. Переработка твердого топлива. Совершенствование технологий в угледобывающей отрасли

Коксование — это способ термической переработки топлив, преимущественно углей, при их нагревании до 1000° С без доступа воздуха. Оно сопровождается множеством реакций, кинетику которых изучают по динамике образования и выходу газообразных и жидких продуктов. Условно процесс коксования угля делят на пять последовательно идущих стадий:

1. Сушка шихты (до 120°С). Испаряется свободная влага.

2. Предпластическое состояние (до 320=C). Выделяются азот, вода и оксиды углерода.

3. Пластическое состояние (до 550°С) — следствие образования веществ с меньшей молекулярной массой. Выделяются легкие углеводороды.

4. Спекание (до 850°С). Выделяются жидкие углеводороды и каменноугольная смола, образуется полукокс.

5. Образование кускового кокса (до 1000°С). Разлагаются тяжелые углеводороды, выделяется водород. Углеродистые вещества, конденсируясь, кристаллизуются с уменьшением объема. В результате кристаллизации происходит упрочнение, а в результате усадки — растрескивание спекшейся массы и образование кусков кокса.

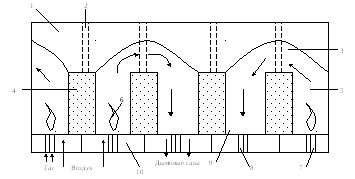

Угольная шихта должна содержать не более 5—9% влаги, 7% золы и 2% серы. Ее периодически загружают в коксовые камеры 4 через люки 2. Низкая теплопроводность шихты затрудняет равномерное нагревание ее в большом объеме, что отражается на конструкции коксовой печи. Она представляет собой батареи 1, состоящие из ряда очень узких (до 0,5 м) параллельных камер 4 в общей кладке. Между камерами расположены вертикалы 5 и 9, в которых сжигают газообразное топливо, предварительно нагретое до 600—650°С в регенераторах теплоты 10. Печи различаются между собой в основном системами обогрева. Например, в печах типа ПК (перекидные каналы) дымовые газы перебрасывают из вертикала 5 через канал 3 на противоположную сторону печи в вертикал 9. В печах типа ПВР (парные вертикалы рекуперации) это происходит вдоль одной и той же стенки камеры коксования. Температура пламени около 1400°С, а дымовых газов — 700—750°С. Такой температуры недостаточно для протекания процесса коксования шихты, поэтому периодически (через 15—20 мин) пламя 6 перебрасывается в противоположные вертикалы автоматическим переключением клапанов подачи топлива и воздуха (например, открывают и закрывают горелку 7). Так достигается равномерный нагрев стенок камеры и ход процесса коксования, длящийся 10—15 ч. Производительность современных коксовых печей, имеющих камеры увеличенного объема (36 м3 и выше при средних размерах 15х5х0,5 м), достигает 3 тыс. т кокса в сутки (1 млн. т в год). Однако дальнейший рост производительности ограничен, поскольку расширение камер более 0,5 м невозможно.

Поэтому основным направлением технического прогресса считают переход на непрерывный процесс коксования, опытные установки которого действуют в России, США и Японии, который включает четыре последовательные стадии:

-

перевод шихты в пластическое состояние на установках КС;

-

формование из расплавленной массы сферических брикетов;

-

коксование в брикетах;

-

охлаждение кокса потоком инертных газов.

Длительность коксования сокращается до 3 ч, себестоимость продукции снижается на 30%, а производительность труда возрастает втрое. Для лучшего использования теплоты современные коксовые печи оборудуют системами охлаждения кокса инертными газами. Одновременно реконструируются химические цехи по переработке летучих веществ с целью максимальной утилизации ценных побочных продуктов коксования. Особенно эффективно улавливание сероводорода для производства серной кислоты способом мокрого катализа. Частичным решением проблемы капиталовложений и высоких эксплуатационных затрат на добычу угля является внедрение, там где это возможно, открытой разработки месторождений, значительно менее капиталоемкой и требующей меньших издержек производства по сравнению с шахтной добычей. Однако имеется большое число причин, ограничивающих развитие открытой добычи угля. Это отсутствие запасов угля, пригодных для внедрения этого метода, и проблемы окружающей среды, связанные с нарушением природных ландшафтов и необходимостью рекультивации отработанных угольных карьеров. Широкая механизация и автоматизация процессов добычи, возможные при работе в открытых угольных карьерах, обеспечивают низкие издержки производства и снижают опасность для рабочих. Аналогичные улучшения возможны также и при шахтной добыче, где они могут привести к значительной экономии.

Рисунок 18. Схема коксовой печи типа ПК

Одним

из перспективных методов использования

угля считается сжигание

угля в кипящем слое.

Этот метод основан на использовании

новой технологии работы котлоагрегата,

заключающейся в том, что уголь сжигается

в виде слоя частиц, поддерживаемых в

кипящем состоянии потоком воздуха,

который также обеспечивает поступление

кислорода, необходимого для процесса

горения. При использовании кипящего

слоя наличие однородной температуры в

топке котла позволяет получать высокую

эффективность сжигания угля при средних

температурах (800-900

![]() ),

в результате чего не происходит

расплавления золы и последующего

отложения ее на поверхностях нагрева.

Более того, становится возможным

использование не вызывающих коррозии

газов, образующихся в процессе горения,

в газовой турбине для производства

электроэнергии.

),

в результате чего не происходит

расплавления золы и последующего

отложения ее на поверхностях нагрева.

Более того, становится возможным

использование не вызывающих коррозии

газов, образующихся в процессе горения,

в газовой турбине для производства

электроэнергии.

Внутри

кипящего слоя может быть достигнута

очень высокая интенсивность теплопередачи,

в результате чего появляется благоприятная

возможность введения труб котлоагрегата

внутрь кипящего слоя и, следовательно,

сокращения длины этих труб. Расчеты и

эксперименты показывают, что при сжигании

угля в кипящем слое достигается высокий

КПД – в пределах 78-95%. Кроме того,

использование в кипящем слое известняка

или других аналогичных материалов

обеспечивает улавливание и удаление

![]() в

самом кипящем слое в процессе сжигания;

это важное преимущество при использовании

угля с высоким содержанием серы. Таким

образом, с точки зрения защиты окружающей

среды сжигание в кипящем слое является

одним из наиболее перспективных методов

использования угля, разрабатываемых в

настоящее время.

в

самом кипящем слое в процессе сжигания;

это важное преимущество при использовании

угля с высоким содержанием серы. Таким

образом, с точки зрения защиты окружающей

среды сжигание в кипящем слое является

одним из наиболее перспективных методов

использования угля, разрабатываемых в

настоящее время.

Согласно оценкам, основанным на данных работы опытно-промышленных установок, капитальные затраты на строительство электростанций, использующих котлы с топками кипящего слоя, могут быть на 15-25% ниже, чем при строительстве обычных электростанций. Общий КПД ТЭС, использующих эту технологию, может достичь 45-50%, что примерно на 10% выше, чем у обычных ТЭС.

Следующим, одним из наиболее многообещающих способов переработки угля, который позволяет существенно снизить капитальные затраты и издержки производства, является подземная газификация угля.

Газификация — это высокотемпературный гетерогенный процесс неполного окисления органической части твердого топлива кислородом воздуха или другим окислителем. Аппараты, в которых протекает газификация, называют газогенераторами, а получаемые газы — генераторными. В зависимости от применяемого окислителя (дутья) различают воздушный, паровоздушный, водяной или смешанный генераторный газ и соответствующие способы газификации. Цель газификации — получить из низкосортного (например, высокозольного) топлива высококачественные генераторные газы.

Производительность

газогенератора высотой 4, 6 и диаметром

3,6 м достигает 7500

![]() .

Сейчас применяются газогенераторы

кипящего слоя (высотой 20 и диаметром 5

м), производительностью около 25 000 м'/ч.

Парокислородный газ, имеющий теплоту

сгорания 7—12 МДж/м3,

применяют как топливо в металлургической,

стекольной, керамической и других

отраслях промышленности, а также для

питания двигателей внутреннего сгорания.

.

Сейчас применяются газогенераторы

кипящего слоя (высотой 20 и диаметром 5

м), производительностью около 25 000 м'/ч.

Парокислородный газ, имеющий теплоту

сгорания 7—12 МДж/м3,

применяют как топливо в металлургической,

стекольной, керамической и других

отраслях промышленности, а также для

питания двигателей внутреннего сгорания.

Только 70% углерода, содержащегося в топливе, при газификации переходит в генераторный газ. Однако эффективность использования и транспортировки газа по трубопроводам превышает потери углерода (30%). Синтетические топлива из угля могут открыть новую главу в истории его использования. Теоретически химические процессы получения синтетических нефти и газа хорошо известны, и в настоящее время, главной задачей в этой области является дальнейшая разработка промышленной технологии. В принципе преобразование угля в жидкое или газообразное топливо заключается в добавлении водорода к углероду, содержащемуся в угле при особых высокотемпературных условиях, иногда в присутствии катализатора, чтобы обеспечить более эффективное протекание химической реакции. Существует два способа получения газообразного топлива из угля. Один из них связан с реакцией угля с водяным паром при высоких температуре и давлении в реакторе. При этом способе дополнительная энергия поступает благодаря частичному окислению угля. Продукт, получаемый в этом процессе, называется низкокалорийным газом. Этот газ может быть экономично использован на месте в ряде областей. Если при газификации вместо атмосферного воздуха используется чистый кисло7род, получается синтетический газ с более высокой теплотой сгорания. Возможна также производство газа с теплотой сгорания, близкой к теплоте сгорания природного газа. Это достигается при помощи каталитической реакции, называемой метанация. Другой способ получения высокаллорийного газа представляет собой прямую реакцию между углем и водородом (гидрогенизация).

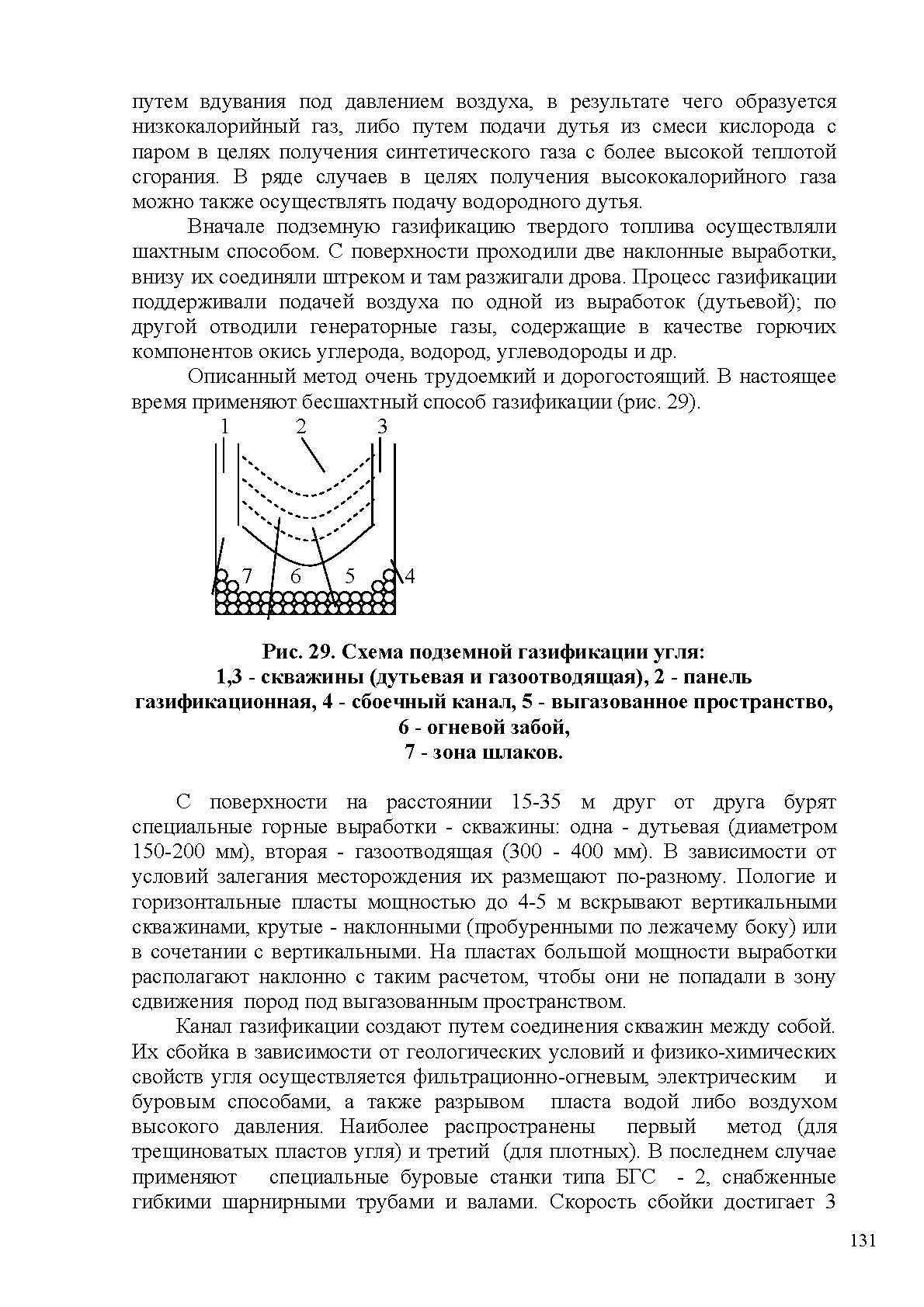

Подземная газификация угля является одним из самых дешевых способов извлечения угля. В отличие от газификации извлеченного угля он не требует специальных промышленных установок для производства синтетического газа. Из-за этой особенности подземная газификация угля привлекает к себе особое внимание. Подземную газификацию угля особенно целесообразно применять в тех случаях, когда угольные пласты залегают слишком глубоко, чтобы обеспечить экономичную его добычу традиционными способами. Обычно газификация осуществляется либо путем вдувания под давлением воздуха, в результате чего образуется низкокалорийный газ, либо путем подачи дутья из смеси кислорода с паром в целях получения синтетического газа с более высокой теплотой сгорания. В ряде случаев в целях получения высококалорийного газа можно также осуществлять подачу водородного дутья.

Вначале подземную газификацию твердого топлива осуществляли шахтным способом. Однако, этот метод очень трудоемкий и дорогостоящий. Поэтому, в настоящее время применяют бесшахтный способ газификации (рис. 19).

Рис. 19. Схема подземной газификации угля:

1,3 - скважины (дутьевая и газоотводящая), 2 - панель газификационная, 4 - сбоечный канал, 5 - выгазованное пространство, 6 - огневой забой,

7 - зона шлаков.

С поверхности на расстоянии 15-35 м друг от друга бурят специальные горные выработки - скважины: одна - дутьевая (диаметром 150-200 мм), вторая - газоотводящая (300 - 400 мм). В зависимости от условий залегания месторождения их размещают по-разному. Пологие и горизонтальные пласты мощностью до 4-5 м вскрывают вертикальными скважинами, крутые - наклонными (пробуренными по лежачему боку) или в сочетании с вертикальными. На пластах большой мощности выработки располагают наклонно с таким расчетом, чтобы они не попадали в зону сдвижения пород под выгазованным пространством.

Канал газификации создают путем соединения скважин между собой. Их сбойка в зависимости от геологических условий и физико-химических свойств угля осуществляется фильтрационно-огневым, электрическим и буровым способами, а также разрывом пласта водой либо воздухом высокого давления. При фильтрационно-огневом способе в дутьевую скважину бросают раскаленный кокс или зажигательный патрон и подают туда воздух. Уголь загорается, и огонь перемещается (0,6 - 0,7 м/сут) в направлении второй скважины.

Дальнейшее развитие подземной газификации угля определяется, прежде всего, ее народнохозяйственной эффективностью (в сопоставлении с другими способами добычи): себестоимостью, производительностью труда и размерами капитальных вложений на строительство соответствующих предприятий (станций). Себестоимость во многом обуславливают затраты на сооружение технологических комплексов. Однако ее можно снизить, увеличив мощность станций.

Жидкие топлива в виде синтетической сырой нефти могут быть получены из угля тремя основными способами. При первой из них синтетический газ, полученный путем газификации угля, с помощью процесса синтеза преобразуется в жидкое топливо ( процесс Фишера-Тропша). При втором в процессе пиролиза (нагревание в отсутствие кислорода) производится синтетическая нефть, которая затем обрабатывается водородом с целью получения высококачественного жидкого топлива. Наконец, можно осуществить сжижение угля и фильтрованием удалить из образовавшегося продукта золу. После очистки продукта от растворителей и его обработки водородом получается синтетическая нефть.

Основные проблемы производства синтетических газообразных и жидких топлив из угля носят экономический характер: необходимо создание надежной крупной демонстрационной установки , не оказывающей вредного воздействия на окружающую среду. Издержки производства этих видов топлива пока значительно выше издержек производства природного газа и нефти, и этот факт является большим препятствием на пути широкого использования указанных способов. Однако, имеется твердая уверенность в том, что эти проблемы будут решены в ближайшем будущем, поскольку на национальном и международном уровнях предпринимаются все более значительные усилия , направленные на совершенствование технологии и повышение экономичности производства синтетических топлив из угля. Таким образом, имеются хорошие перспективы того, что в итоге уголь будет использоваться в виде жидкого моторного топлива.

Размах исследований и разработок в области сжижения и газификации угля все более возрастает. Крупномасштабные программы исследований проводятся сейчас в ФРГ, Великобритании, США, СНГ, других странах. В некоторых из этих стран действуют промышленные установки по производству синтетических нефти и газа. Разработка подземной газификации продвинулась дальше, чем наземной. Значительный прогресс в этой области достигнут в Бельгии, ФРГ, США, СНГ. Можно надеяться, что рассмотренные выше новые угольные технологии позволят достичь более эффективного и более широкого использования угля, и что роль угля как одного из основных источников энергии на нашей планете сохранится и даже усилится. Исходя из этого уголь должен рассматриваться при проведении любой оценки роли альтернативных источников топлива в удовлетворении растущих мировых потребностей в энергии. Особенно это справедливо для периода до конца нынешнего столетия, пока будет осуществляться разработка и предшествующая крупномасштабному производству проверка технологий использования других перспективных источников энергии.