- •1.1 Область применения

- •1.2 Образцы для испытания

- •1.3 Оборудование для испытания

- •1.4 Подготовка установки к испытаниям

- •1.5 Проведение испытания

- •1.6 Обработка результатов

- •1.7 Протокол испытания

- •Приложение а

- •Воспламеняемость

- •Метод экспериментального определения коэффициента дымообразования твердых веществ и материалов

- •Метод испытания на распространение пламени

- •Образцы для испытания

- •Оборудование для испытания

- •Проведение испытания

- •Метод экспериментального определения показателя токсичности продуктов горения полимерных материалов

Воспламеняемость

Для определения группы воспламеняемости СМ в отечественной методологии принят метод ГОСТ 30402-96, идентичный международному методуISO 5657

Сущность метода состоит в определении параметров воспламеняемости материала при заданных стандартом уровнях воздействия на поверхность образца лучистого теплового потока и пламени от источника зажигания.

Параметрами воспламеняемости материала являются, во-первых, критическая поверхностная плотность теплового потока (КППТП), под которой в данном методе подразумевается минимальное значение указанной плотности, при котором возникает устойчивое пламенное горение, во-вторых, время воспламенения. Для классификации материалов по группам воспламеняемости используют КППТП.

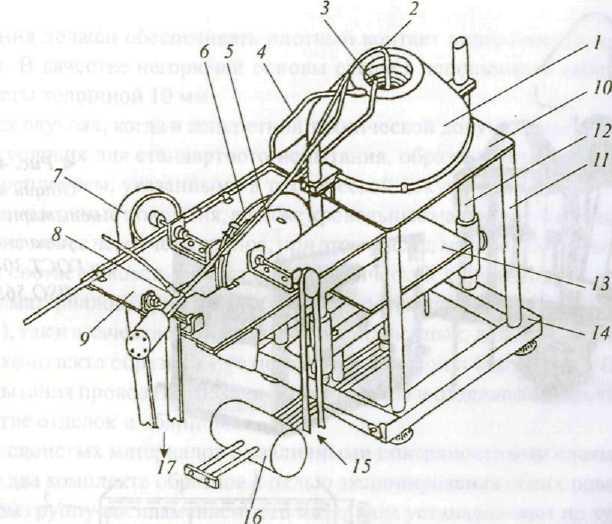

Испытательная установка (рис. 4.7 и 4.8) состоит из следующих основных частей:

-

опорная станина;

-

подвижная платформа;

-

источник лучистого теплового потока (радиационная панель);

-

система зажигания (вспомогательная стационарная горелка, подвижная горелка с механизированной и ручной системами перемещения).

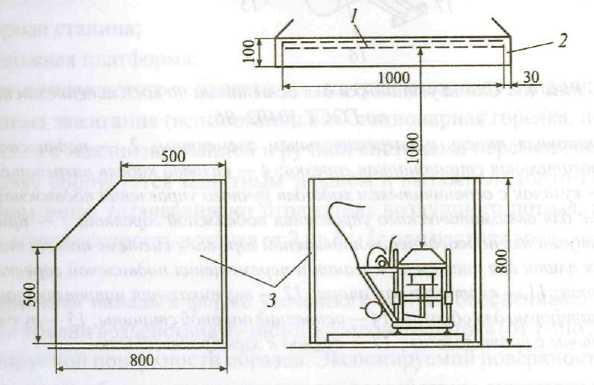

Установка оборудуется защитным экраном и вытяжным зонтом (рис. 4.9). В вытяжном зонте устанавливают отражатель воздушного потока, обеспечивающий в зазорах скорость воздуха от 2 до 3 м/с при расходе воздуха от 0,25 до 0,35 м3/с

Радиационная панель в форме усеченного конуса обеспечивает заданные стандартом уровни воздействия лучистого теплового потока (от 10 до 50 кВт/м ) на экспонируемой поверхности образца. Экспонируемой поверхностью считается поверхность образца, подвергающаяся воздействию лучистого теплового потока и пламени от источника зажигания при испытании на воспламеняемость. При этом равномерность распределения теплового потока по экспонируемой поверхности образца обеспечивает отклонение поверхностной плотности теплового потока (ППТП) в любых четырех диаметрально противоположных точках окружности диаметром 100 мм от величины того же параметра в центре экспонируемой поверхности не более ± 5%.

Расходы горючего газа (пропана или пропан-бутановой смеси) и воздуха, формирующих факел пламени газовой горелки, должны лежат в пределах 19-20 мл/мин для горючего газа и 160-180 мл/мин для воздуха.

▲ Рис. 4.7. Схема установки для испытаний на воспламеняемость

по ГОСТ30402-96:

I — радиационная панель с нагревательным элементом: 2 — подвижная горелка: 3 — вспомогательная стационарная горелка; 4 — силовой кабель нагревательного элемента: 5 — кулачок с ограничителем хода для ручного управления подвижной горелкой; 6 — кулачок для автоматического управления подвижной горелкой; 7 — приводной ремень; 8— втулка для подсоединения подвижной горелки к системе подачи топлива; 9 — монтажная плита для систем зажигания и перемещения подвижной горелки; 10 — защитная плита; II — вертикальная опора; 12 — вертикальная направляющая; 13 — подвижная платформа для образца; 14 — основание опорной станины; 15—ручноеуправление; 16 — рычаг с противовесом; 17— привод к электродвигателю

Для испытаний изготавливают 15 образцов, имеющих форму квадрата со стороной 165 мм и отклонением (+0, -5) мм. Толщина образцов должна составлять не более 70 мм. Для каждой величины ППТП испытания проводят на трех образцах.

При изготовлении образцов экспонируемая поверхность (поверхность образца, подвергающаяся воздействию лучистого теплового потока и пламени от источника зажигания при испытании) не должна подвергаться обработке, но при наличии на ней гофров, рельефа, тиснения и т.п., размер выступов (впадин) которых составляет более 5 мм, допускается для проведения испытаний изго

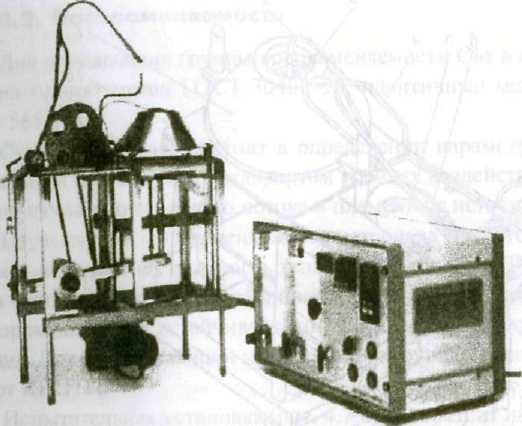

Общий вид

испытательной

установки

по ГОСТ 30402-96

(ISO 5657

▲ Рис. 4.9. Вытяжной зонт и защитный экран установки для испытаний

на воспламеняемость: I — отражатель;

2 — зазор (по всем кромкам отражателя);

3 — защитные экраны

изготавливать образцы из материала с плоской поверхностью, т.е. без гофров, рельефа, тиснения и т.п.

Образцы для стандартного испытания материалов, применяемых только в качестве отделочных и облицовочных, а также лакокрасочных покрытий и кровельных материалов изготавливают в сочетании с негорючей основой. Способ крепления должен обеспечивать плотный контакт поверхностей материала и основы. В качестве негорючей основы следует использовать асбестоцемент-ные листы толщиной 10 мм.

В тех случаях, когда в конкретной технической документации не обеспечиваются условия для стандартного испытания, образцы изготавливают с основой и креплением, указанными в технической документации.

Лакокрасочные покрытия, а также кровельные мастики следует наносить на основу не менее чем в четыре слоя, при этом расход материала для каждого слоя должен соответствовать принятому в технической документации.

Для материалов, применяемых как самостоятельно (например, для конструкций), так и в качестве отделочных и облицовочных, должны быть изготовлены два комплекта образцов — с негорючей основой и без таковой. В этом случае испытания проводят отдельно для материала и отдельно с применением его в качестве отделок и облицовок.

Для слоистых материалов с различными поверхностными слоями изготавливают два комплекта образцов с целью экспонирования обеих поверхностей. При этом группу воспламеняемости материала устанавливают по худшему результату.

Перед испытанием образцы кондиционируют до достижения постоянной массы при температуре (23 ± 2)°С и относительной влажности (50 ± 5)%. Постоянство массы считают достигнутым, если при двух последовательных взвешиваниях с интервалом в 24 ч отличие в массе образца составляет не более 0,1% от его исходной массы.

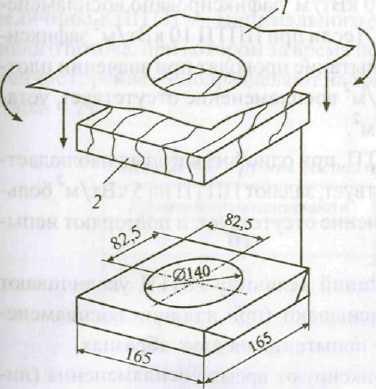

Непосредственно перед проведением испытания кондиционированный образец материала оборачивают листом алюминиевой фольги (номинальная толщина — 0,2 мм), в центре которого вырезано отверстие диаметром 140 мм. При этом центр отверстия в фольге должен совпадать с центром экспонируемой поверхности образца (рис. 4.10).

Образец для испытания помешают в держатель, устанавливают его

А

Рис.

4.10. Подготовка образца

к

испытанию: I

—

алюминиевая

фольга; 2 —

образец

На подвижную платформу и производят регулировку противовеса. После этого держатель с образцом для испытания заменяют держателем с образцом-имитатором. Устанавливают подвижную горелку в исходное положение, определяют необходимые расходы газа и воздуха, подаваемых в подвижную горелку. Включают электропитание и по регулирующему термоэлектрическому преобразователю задают установленную при калибровке величину тсрмоЭДС, соответствующую ППТП 30 кВт/м . После достижения заданной величины термоЭДС установку выдерживают в этом режиме не менее 5 мин.

Помещают экранирующую пластину на защитную плиту, заменяют образец-имитатор на образец для испытания, включают механизм подвижной горелки, удаляют экранирующую пластину и включают регистратор времени. Время проведения этих операций должно составлять не более 15 с.

По истечении 15 мин или при воспламенении образца испытание прекращают. Для этого помещают экранирующую пластину на защитную плиту, останавливают регистратор времени и механизм подвижной горелки, удаляют держатель с образцом и помещают на подвижную платформу образец-имитатор, убирают экранирующую пластину.

Если при испытании было зафиксировано воспламенение (устойчивое пламенное горение, продолжающееся до очередного воздействия на образец пла-мени от источника зажигания), то устанавливают величину ППТП 20 кВт/м ,

"7 'У

если нет—40 кВт/м . Если при ППТП 20 кВт/м зафиксировано воспламене-ние, уменьшают ее величину до 10 кВт/м (если при ППТП 10 кВт/м зафиксировано воспламенение, то следующее испытание проводят при значении плот-ности 5 кВт/м ). Если при ППТП 40 кВт/м воспламенение отсутствует, устанавливают эту величину, равной 50 кВт/м .

После определения двух величин ППТП, при одной из которых наблюдается воспламенение, а при другой—отсутствует, задают П ПТП на 5 кВт/м больше того значения, при котором воспламенение отсутствует, и повторяют испытания на трех образцах.

В зависимости от результатов испытаний величину ППТП увеличивают (при отсутствии воспламенения) или уменьшают (при наличии воспламенения) на 5 кВт/м и повторяют процедуру испытания на двух образцах.

Для каждого испытанного образца фиксируют время воспламенения (интервал от начала испытания до возникновения устойчивого пламенного горения) и следующие дополнительные наблюдения: время и место воспламенения; процесс разрушения образца под действием теплового излучения и пламени; плавление, вспучивание, расслоение, растрескивание, набухание либо усадку.

Для материалов с высокой сжимаемостью (минераловатные плиты), а также плавящихся или размягчающихся в процессе нагревания, испытание следует проводить с учетом необходимости корректировки положения газовой горелки над поверхностью образца.

Для материалов, приобретающих при нагревании способность к прилипанию, либо образующих поверхностный обугленный слой с низкой механической прочностью, либо содержащих под экспонируемой поверхностью воздушный зазор, с целью предотвращения помех перемещению подвижной горелки или повреждения горелкой экспонируемой поверхности образца испытания следует проводить с использованием в приводном механизме стопора, устраняющего возможность контакта подвижной горелки с поверхностью образца.

Для материалов, образующих значительное количество дыма или продуктов разложения, гасящих пламя подвижной горелки и исключающих возможность повторного ее зажигания с помощью вспомогательной горелки, результат фиксируют в протоколе испытания с указанием отсутствия воспламенения вследствие систематического гашения пламени подвижной горелки продуктами разложения.

Горючие строительные материалы (по ГОСТ 30244-94) в зависимости от величины КППТП — минимального значения поверхностной плотности теплового потока, при котором за время не более 15 мин возникает устойчивое пламенное горение — подразделяют на три группы воспламеняемости: ВI, В2 и ВЗ (табл. 4.2).

Таблица 4.2. Группы воспламеняемости СМ

|

Группа воспламеняемости |

КППТП, кВт/м* |

|

В1 |

35 и более |

|

В2 |

От 20 до 35 |

|

ВЗ |

Менее 20 |