- •Міністерство аграрної політики України Таврійський державний агротехнологічний університет

- •Кафедра „Сільськогосподарські машини“

- •Розрахунок основних технологічних параметрів робочих органів зернозбиральних машин

- •Методичні вказівки

- •До виконання курсової роботи

- •1. Мета курсової роботи

- •2. Загальна частина

- •4. Методика виконання курсової роботи: Розрахунок основних технологічних параметрів робочих органів зернозбиральних машин.

- •4.1. Розрахунок технологічних і енергетичних параметрів різального апарату зернозбиральних машин.

- •4.2. Розрахунок технологічних і енергетичних параметрів бильного молотильного апарату.

- •4.3. Розрахунок технологічних параметрів двохвального клавішного соломотряса.

- •4.4. Розрахунок технологічних параметрів вентилятора очистки зернозбиральних машин.

- •2.4.1. Розрахунок технологічних параметрів повітряного потоку.

- •4.4.2. Розрахунок конструктивних параметрів вентилятора.

- •4.4.3. Розрахунок кінематичних і енергетичних параметрів вентилятора.

- •Література

- •Додатки

- •Тема: «Розрахунок технологічних параметрів основних робочих органів зернозбиральних машин»

- •Тема: «Розрахунок технологічних параметрів основних робочих органів зернозбиральних машин»

4.2. Розрахунок технологічних і енергетичних параметрів бильного молотильного апарату.

Основні відомості.

Для обмолоту зернових колосових і інших культур застосовуються молотильні апарати двох типів: бильного і штифтового.

Бильні барабани бувають шести-, восьми-, десятибильні. Штифтові, по числу ходів гвинтової лінії розташування зубів, діляться на двох-, трьох-, чотирьох- і п’ятизаходні.

Нарівні з виконанням основної задачі - руйнування зв'язків зерна з колосом, молотильний апарат в більшості випадків є також сепаруючим органом і в процесі обмолоту виділяє з соломи значну частину зерна. Особливо багато (до 80%) зерна виділяють з соломи бильні молотильні апарати, які завжди мають решітчасту деку.

У штифтових молотильних апаратах застосовуються решітчасті і глухі деки. Через решітчасту деку в цьому випадку виділяється тільки 25 - 30% зерна.

Вибір типу молотильного апарату залежить від загальної схеми машини і умов її застосування.

При можливості забезпечити подачу хлібної маси тонким, рівномірним розподіленим шаром приймають бильний апарат; при подачі нерівномірним товстим шаром – штифтовий.

Бильний апарат дозволяє досягнути значно кращих якісних показників (менше дроблення зерна і стеблової маси) і є більш універсальним, легко пристосовуваним для обмолоту різних культур.

Однак, витрати потужності на одиницю обмолоченого продукту більше, ніж у штифтового, а продуктивність на одиницю довжини барабана менше.

Основні технологічні параметри молотильного апарату залежать від вигляду і стану культури, що обмолочується, а також від подачі хлібної маси в комбайн.

4.2.1. Подача хлібної маси в комбайн може бути визначена по слідуючій формулі:

|

|

(4.2.1) |

||||

|

де |

q |

– |

подача хлібної маси в комбайн, кг/с; |

|

|

|

|

В |

– |

ширина захвата жниварки комбайна при прямому комбайнуванні або валкової жниварки при підборі валків, м; |

|

|

|

|

V |

– |

швидкість комбайна, км/год.; |

|

|

|

|

Q |

– |

врожайність зерна, ц/га; |

|

|

|

|

α |

– |

соломистість хлібної маси (відношення маси соломи до маси зерна і соломи). |

|

|

4.2.2. Загальна довжина бичів, встановлених на барабані, визначається з умови допустимої подачі на 1 дм довжини бича по формулі:

|

|

(4.2.2) |

||||

|

де |

l |

– |

загальна довжина бичів на барабані, дм; |

|

|

|

|

q1 |

– |

допустима подача хлібної маси в кг/с на 1 дм бича, яка рівна 0,03...0,045 кг/(с·дм). |

|

|

4.2.3. Діаметр барабана вибирають з умови розміщення необхідної кількості бичів, забезпечення необхідного моменту інерції барабана і зменшення можливості намотування вологих довгих стебел. На комбайнах застосовуються барабани діаметром 450...800 мм.

4.2.4. Окружна швидкість барабана встановлюється з умови найбільш прийнятних величин недомолота і дроблення зерна. Так, при обмолоті пшениці з різною вологістю окружна швидкість коливається від 25 до 32 м/с.

4.2.5. Задавшись окружною швидкістю і діаметром барабана, можна визначити частоту обертання барабана по такій формулі:

|

|

(4.2.3) |

||||

|

де |

n |

– |

частота обертання барабана, хв-1; |

|

|

|

|

Vб |

– |

окружна швидкість барабана, м/с; |

|

|

|

|

d |

– |

діаметр барабана, м. |

|

|

4.2.6. Визначається кутова швидкість обертання барабана по формулі:

|

|

(4.2.4) |

||||

|

де |

ω |

– |

кутова швидкість обертання барабана, рад/с. |

|

|

4.2.7. Кількість бичів на барабані визначається з умов створення оптимального проміжку часу між наступними ударами бичів по матеріалу, що обмолочується.

При дуже частому впливі бичів в матеріалі, що обмолочується, не встигають відбутися достатні зміни у відносному розташуванні стебел і наступні впливи будуть повторювати попередні. Бажано, щоб інтервали між суміжними впливами бича були достатніми для того, щоб відбулася зміна у відносному розташуванні стебел і бичі обробляли різні їх частини.

Н.С. Комаров на основі дослідів рекомендує цей проміжок брати в межах Δt = 0,0065...0,0075 с.

Виходячи з цих даних кількість бичів на барабані може бути визначена по формулі:

|

M= |

(4.2.5) |

Кількість бичів повинна бути парною. Тільки в цьому випадку є можливість розмістити їх з почерговим чергуванням рифів.

4.2.8. Знаючи загальну довжину бичів і кількість бичів, установлених на барабані, можна визначити довжину барабана по формулі:

|

L= |

(4.2.6) |

||||

|

де |

L |

– |

довжина барабана, м. |

|

|

4.2.9. Потужність, що необхідна для подолання шкідливих опорів, визначається по формулі:

|

N1 = A + B3 , |

(4.2.7) |

||||

|

де |

N1 |

– |

потужність на подолання шкідливих опорів, Вт; |

|

|

|

|

A |

– |

момент сил тертя в підшипниках барабана, приймається рівним 0,2 Н·м для бильного, 2,6 Н·м для штифтового барабана; |

|

|

|

|

B |

– |

коефіцієнт пропорційності, що характеризує роботу барабана як вентилятора, приймається 9,7·10-4 Н·м·с2 для бильного, 7,3·10-4 Н·м·с2 для штифтового барабана на 1 м його довжини. |

|

|

4.2.10. Потужність, що необхідна на обмолот стеблової маси, визначається по формулі:

|

|

(4.2.8) |

||||

|

де |

N2 |

– |

потужність на обмолот стеблової маси, Вт; |

|

|

|

|

f |

– |

коефіцієнт опору стеблової маси протягуванню між барабаном і підбарабанням. За даними досліджень В.П.Горячкина цей коефіцієнт рівний 0,60...0,75. |

|

|

4.2.11. Визначається загальна потужність, що затрачується на роботу молотильного апарату, по формулі:

|

N = N1 + N2 |

(4.2.9) |

||||

|

де |

N |

– |

загальна потужність, Вт. |

|

|

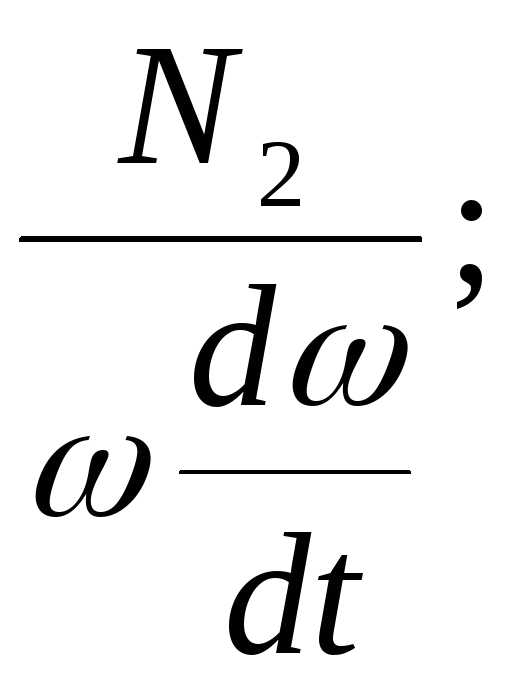

4.2.12. Необхідний головний момент інерції барабана визначається в залежності від потужності, що затрачується на обмолот з рівняння:

|

J

= |

(4.2.10) |

||||

|

де |

J |

– |

головний момент інерції барабана, кг·м2; |

|

|

|

|

|

– |

кутове прискорення барабана, рад/с2 |

|

|

В.П.

Горячкин рекомендував для барабана

молотарок порівняно невеликої

продуктивності приймати

![]() = 7,5 рад/с2

(при q

< 2,5 кг/с).

= 7,5 рад/с2

(при q

< 2,5 кг/с).

Для

комбайнів з потужним барабаном

Н.М.Летошнєв рекомендує приймати

![]() =12...15

рад/с2

(при q

> 2,5 кг/с).

=12...15

рад/с2

(при q

> 2,5 кг/с).

Тут q - подача хлібної маси в барабан, кг/с.

4.2.13. Довжина підбарабання визначається з умови отримання хорошого обмолоту хлібної маси при мінімальних витратах потужності по формулі:

|

Lд= |

(4.2.11) |

||||

|

де |

Lд |

– |

довжина підбарабання, м; |

|

|

|

|

α1 |

– |

кут обхвату барабана підбарабанням в градусах. |

|

|

Для бильних барабанів приймають α 1 =100...160˚.