- •Задание 4/5 Расчитать и спроектировать привод от електродвигателя на вал скребкового транспортера.

- •1. Кинематический расчет привода

- •2. Расчет тихоходной ступени редуктора

- •2.2.1.Шестерня

- •2.2.2. Колесо Сталь 45

- •3. Расчет быстроходной ступени редуктора

- •4. Расчет плоскоременной передачи

- •5. Компоновка

- •6. Расчет прямозубой конической зубчатой передачи

- •6.8 Расчёт зубьев конических колёс на предупреждение излома

- •6.9 Геометрические параметры конической передачи.

- •6.10 Определение сил действующих в зацеплении конических колёс.

- •7. Расчёт червячной передачи

- •Список литературы

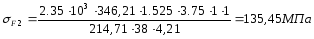

6.8 Расчёт зубьев конических колёс на предупреждение излома

Угол ножки зуба:

Где hfe-внешняя высота ножки зуба

hfe = hf1 = hf2 = 1.2 mte = 1.2 · 4.9 = 5.88

Коэффициент нагрузки К=1,525.

Коэффициент Кα, учитывающий распределение нагрузки между зубьями, для прямозубых колёс принимаем Кα=1.

YF2-коэффициент прочности зуба колеса по местным напряжениям; принимается в зависимости от эквивалентного числа зубьев.

ПО табл. 1,7 находим YF2=3,75

Yβ=1, т.к. зуб прямой.

σF2 = 135,45МПа < [σF]2=199,33 МПа.

Проверим зубья на прочность при кратковременных перегрузках.

σFmax = 230,26МПа < [σF]max2 = 320МПа,

т.е. условие прочности соблюдается.

6.9 Геометрические параметры конической передачи.

-

Средний делительный диаметр dm1=75,78 мм;

dm2=214,71 мм.

-

внешний

делительный диаметр dе2=212,35мм;

внешний

делительный диаметр dе2=212,35мм;

-

Внешнее конусное расстояние Re=132,97 мм;

-

Ширина зубчатого венца в=38 мм;

-

Среднее конусное расстояние Rm=113,97 мм;

-

Углы делительных конусов δ1=19,7º;

δ2=70,3º;

-

Внешняя высота зуба he=2.2·mte=2.2·4.9=10,7мм;

-

Внешняя высота головки зуба hae=mte=10,7 мм;

-

Внешняя высота ножки зуба hfe=1.2·mte=5,88 мм;

-

Внешние диаметры вершин зубьев:

-

Угол головки зуба θа1=θf2=2,53º;

θa2=θf1=2,53º

-

Угол конуса вершин:

-

Угол конуса впадин:

6.10 Определение сил действующих в зацеплении конических колёс.

Окружная сила:

Радиальная сила шестерни равна осевой силе колеса:

Осевая сила шестерни равна радиальной силе колеса:

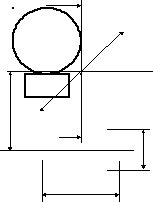

Эскиз

передачи

Эскиз

передачи

7. Расчёт червячной передачи

7.1. Исходные данные для расчёта:

-

Передаточное число – U=20

-

КПД передачи – η=0,96

-

Крутящий момент на валу червяка – T1= 128,8 H·м;

-

Крутящий момент на валу колеса – T2=T1·u·η=128,8·20·0.96=2472,96 H·м

-

Частота вращения червяка – n1=440,9 мин-1;

-

Частота вращения колеса –

7.2.Выбор материала для червяка и червячного колеса.

Червяк выполняем из закаленной стали 40Х, витки шлифуем (твёрдость витков HRC 45÷50). Венец червячного колеса – из бронзы АЖ9-4, литьё в землю. В первом приближении принимаем скорость скольжения vS ≈ 4 м/с. Назначаем степень точности 7-ю.

Из таблиц находим, что для бронзы.

[σн]´=160 МПа; [σF]´=80 МПа; σв=400 МПа;

7.3.Определение допускаемых контактных напряжений .

[σн]= [σн]´·KHL ,где

-коэффициент

долговечности.

-коэффициент

долговечности.

Для, червячных колёс, изготовленных из безоловянистой бронзы (σв>300 МПа), KHL=1. Следовательно [σн]=160·1=160 МПа.

7.4. Принимаем число заходов червяка - Z1, число зубьев на колесе Z2 и коэффициент q.

Принимаем Z1=2; Z2=Z1·u=2·20=40.

-коэффициент

диаметра червяка,

-коэффициент

диаметра червяка,

q=(8÷13), обычно в предварительных расчётах принимаем q=10 .

7.5. Определение межосевого расстояния

,

,

Где: T2 –крутящий момент на валу червячного колеса, H·м;

KH=1.2 –коэффициент расчетной нагрузки(см. раздел 3,4).

7.6. Определение модуля передачи

По ГОСТ 2144-76 (табл.3,5) принимаем

-

aW=400 мм;

-

m=16 мм;

-

q=10

-

Z2=40

7.7. Определение скорости скольжения червяка

Где d1 -делительный диаметр червяка, мм

γ –угол подъёма винтовой линии червяка

;

γ=26,5°

;

γ=26,5°

Т.к. скорость vs не превышает 5 м/с, остаётся принятые ранее материал на колесе, бронза АЖ9-4 и

[σн]´= [σн]=160 МПа; [σF]´=80 МПа;

[σн]=

[σн]´·KHL;

[σн]=

[σн]´·KHL;

,

где

,

где

NHO=107 –базовое число циклов нагружений

NHE=60·t2·n2 –эквивалентное число перемены напряжений

t2=5·272·16=21760 ч(при работе 5 лет в две смены; 272 –количество рабочих дней в году).

NHE=60·21760·22,045=2,8·107

7.8. Определение допускаемых напряжений изгиба

[σн]= 160·0,87=139,2 МПа

[σF]= [σF]´·KFL

-коэффициент

долговечности при работе на изгибную

прочность.

-коэффициент

долговечности при работе на изгибную

прочность.

NFO=106 –базовое число циклов перемены напряжений

NFE= NHE=28·106;

[σF]= 80·0,88=70,4 МПа.

7.9. Проверка принятых размеров на выносливость по контактным напряжениям.

[σH]=35,27 МПа < [σH] –условие прочности на выносливость по контактным напряжениям соблюдается.

7.10.Определение основных размеров червяка и колеса.

-

Делительный диаметр

-

Диаметр вершин

-

Диаметры впадин

-

Длина нарезанной части червяка (табл. 3,12)

Для шлифуемых червяков при m < 10 мм в1 увеличиваем на 25 мм.. Принимаем в1=230 мм.

-

Наружный диаметр колеса (табл. 3,11)

-

Ширина колеса (табл. 3,11)

.

.

7.11. Проверка принятых размеров на прочность по напряжениям изгиба.

,где

,где

Ft –окружная сила, Н

YF –коэффициент формы зуба, определяется с учётом эквивалентного числа зубьев колеса.

По табл. 3,8 находим YF =1.55.

KF=KH=1.2 –коэффициент расчетной нагрузки.

σF2=3.84МПа < [σF]=70,4МПа –условие прочности по напряжениям изгиба выполняется.

7.12. Определение КПД червячной передачи

Здесь ρ –угол трения, находим по табл. 3,3 в зависимости от скорости скольжения.

7.13. Определение усилий, действующих червячной передаче.

Окружная сила колеса равная осевому усилию на червяке.

Радиальная сила колеса, равная радиальному усилию на червяке.

Осевая сила колеса равная окружному усилию на червяке.

Эскиз

передачи

Эскиз

передачи

aw=400