- •Задание 4/5 Расчитать и спроектировать привод от електродвигателя на вал скребкового транспортера.

- •1. Кинематический расчет привода

- •2. Расчет тихоходной ступени редуктора

- •2.2.1.Шестерня

- •2.2.2. Колесо Сталь 45

- •3. Расчет быстроходной ступени редуктора

- •4. Расчет плоскоременной передачи

- •5. Компоновка

- •6. Расчет прямозубой конической зубчатой передачи

- •6.8 Расчёт зубьев конических колёс на предупреждение излома

- •6.9 Геометрические параметры конической передачи.

- •6.10 Определение сил действующих в зацеплении конических колёс.

- •7. Расчёт червячной передачи

- •Список литературы

4. Расчет плоскоременной передачи

Рассчитаем открытую плоскоременную передачу, установленную в системе привода от двигателя к ленточному транспортёру. Исходные данные:

-

-

nдв =970 мин-1;

-

uред.=2,204;

-

характер

нагрузки –равномерная.

характер

нагрузки –равномерная.

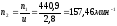

Частота вращения ведомого шкива

Принимаем: положение передачи –горизонтальное, натяжение ремня периодическое.

4.1. Принимаем прорезиненный ремень из бельтинга Б-820, типа В, предполагая скорость ремня v ≤ 15 м/с.

4.3. Определяем диаметр ведущего шкива

По ГОСТ 17383-73 принимаем d1=224 мм.

Тогда

По ГОСТ 17383-73 d2 =500 мм.

4.4. Определяем действительную частоту вращения ведомого шкива с учётом принятых стандартных диаметров и упругого скольжения ремня.

Где ε –скольжение ремня

ε = 1% при

σ0 =1,8 МПа –натяжение от предварительного натяжения.

определение величин погрешности

4.5. Определение скорости ремня.

Принятый ремень типа В подходит, т.к. допускает скорость до 15 м/с.

4.6. Определяем межосевое расстояние

4.7. Определяем длину ремня.

4.7. Определение частоту пробега ремня

,

что допустимо.

,

что допустимо.

4.8. Определяем углы обхвата

,

,

Что удовлетворяет рекомендациям α1 ≥ 150º.

4.9. Определяем окружную силу

4.10. Задаёмся толщиной ремня δ.

по

таб. 2.1. принимаем

по

таб. 2.1. принимаем

δ = 7,5 мм Z = 5 (число прокладок).

4.11.

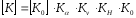

Определяем

допускаемое полезное напряжение [К0].

По таб. 2.3. при

находим: [К0]

= 2,17 МПа.

находим: [К0]

= 2,17 МПа.

Для проектируемой передачи с учетом условий работы определяем

Кα =0,97 –коэффициент угла обхвата (таб. 1.4.)

Кv =0,98 –скоростной коэффициент (табл. 1.5.)

КH =1.0 –коэффициент режима нагрузки передачи (таб. 1.6.)

К0 =1.0 –коэффициент способа натяжения расположения (таб. 1.7.)

4.12. Определяем ширину ремня

Принимаем по ОСТ 38.05.98-77 (для ремня типа В)

в = 40 мм; δ = 7,5; Z = 5 слоёв;

4.13. Определяем усилие Q, действующее на вал;

4.14. По таб. 2.2. принимаем ширину шкива В = 50 мм.

Эскиз

передачи

Эскиз

передачи

5. Компоновка

Определение диаметров концевых участков валов.

Принимаем расчетные диаметры, округляя их в большую сторону до кратности 5, d1=30 мм, d2=55 мм, d3=85 мм. Выбираем шарика подшипники однорядные радиальные с средней серии, по ГОСТ 8338 – 75, принимаем

306 311 317

d1=30мм d2=55 мм d3=85 мм

D1=72 мм D2=120 мм D3=180 мм

B1=19 мм B2=29 мм B3=41 мм

Вычерчиваем компоновку принимая валы гладкими.

Вычерчиваем внутренние стенки редуктора. Большие стенки вычерчиваем на расстоянии 10-12 мм от ближайшей вращающей детали. Меньшие стороны проводим на расстоянии 12-15 мм от ближайшей вращающей детали. Выставляем подшипники на валы.

6. Расчет прямозубой конической зубчатой передачи

6.1.Исходные данные для расчёта:

Передаточное число U=2,8

Крутящий момент на валу шестерни –Т1=128,8 Н∙м

Крутящий момент на валу колеса – Т2=Т1∙Uk∙η=128.8∙2.8∙0.96=346.21

Частота вращения шестерни –n1=440,9 мин-1

Частота

вращения колеса –

Срок службы – 5 лет

Число смен –2

Коэффициент перегрузки –Tmax/Tном=1,7

6.2.Выбор материала колеса и шестерни.

В соответствии с рекомендациями раздела 1.2 и табл.1.1. (см. методические указания) принимаем:

Для шестерни – сталь 50

Для колеса – сталь 40

Термообработка –поверхностная закалка зубьев токами высокой частоты с предварительным объемным улучшением.

6.3.Механические свойства принятых материалов (смотр. Глава 2)

6.4.Определение допускаемых напряжений. (смотр. глава 2)

6.5 Определяем действительное число цыков нагружения.

Nц=n1·60 (кол-во смен)·8·(кол-во лет)·272;

Nц=157,46·2·8·60·5∙272=166411776

6.6 Расчет на контактные напряжения.

Внешний делительный диаметр колеса.

Принимаем предварительно коэффициент нагрузки (см. раздел 1.10)

Коэффициент ширины зубчатого венца Ψве=0,285 (раздел 2)

Согласно ГОСТу 12289-76 (разд. 2) назначаем внешний делительный диаметр колеса de2=250 мм.

По

табл. 2,2 находим ширину венца колеса

в=38 мм.

По

табл. 2,2 находим ширину венца колеса

в=38 мм.

Угол делительного конуса:

arctg δ2 = U → δ2 = 70,3 0

δ1 = 90º - δ2 =900 – 70,3º = 19,7º

Внешнее конусное расстояние

Среднее конусное расстояние

Минимальное число зубьев шестерни:

Z1min ≥ 18.4 ∙ cosδ1 ∙ cosβm

βm=0º (прямозубая передача)

Рекомендовано выбирать Z1≡18÷30.

Принимаем Z1=18.

Z2 = Z1 · U = 18 · 2,8 = 50,4.

Принимаем Z2 =51

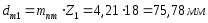

Внешний окружной делительный модуль

Расчетный нормальный модуль в среднем сечении

Средний делительный диаметр колёс

Коэффициент

ширины шестерни по среднему делительному

диаметру

Коэффициент

ширины шестерни по среднему делительному

диаметру

Средняя окружная скорость и степень точности передачи

Для конических прямозубых передач при v < 5 м·с-1 рекомендуется принимать 8-ю степень точности.

Для проверки контактных напряжений определим коэффициент нагрузки,

Кβ=1,22 (табл. 1,5, при консольном расположении);

Кv=1,25

Действующие контактные напряжения.

σН=679,77 МПа < [σН]=885,05 МПа, т.е. условие прочности по контактным напряжениям соблюдается.

Проверим поверхность зубьев на предотвращение пластической деформации

σН=883,7 МПа < [σН]max=2120 МПа, условие прочности выполняется.